Ja, ein für beide Prozesse konzipierter Ofen kann für Zirkonoxid verwendet werden, es ist jedoch entscheidend, den Unterschied zu verstehen. Während moderne "Kombi"-Öfen für das Brennen von Porzellan und das Sintern von Zirkonoxid ausgelegt sind, fehlt einem Standard- oder älteren Nur-Porzellan-Ofen die erforderliche Temperaturkapazität und Programmierung für eine erfolgreiche Zirkonoxidverarbeitung. Die beiden Verfahren sind grundlegend unterschiedlich, und die Verwendung der falschen Ausrüstung oder des falschen Zyklus beeinträchtigt die endgültige Restauration.

Die Kernfrage ist nicht, ob ein einziger Kasten heiß werden kann, sondern ob er zwei grundlegend unterschiedliche thermische Prozesse präzise ausführen kann. Das Porzellanbrennen ist ein relativ kurzzeitiger Prozess mit niedriger Temperatur für die Ästhetik, während das Zirkonoxidsintern ein langzeitiger Prozess mit hoher Temperatur ist, der für die strukturelle Integrität unerlässlich ist.

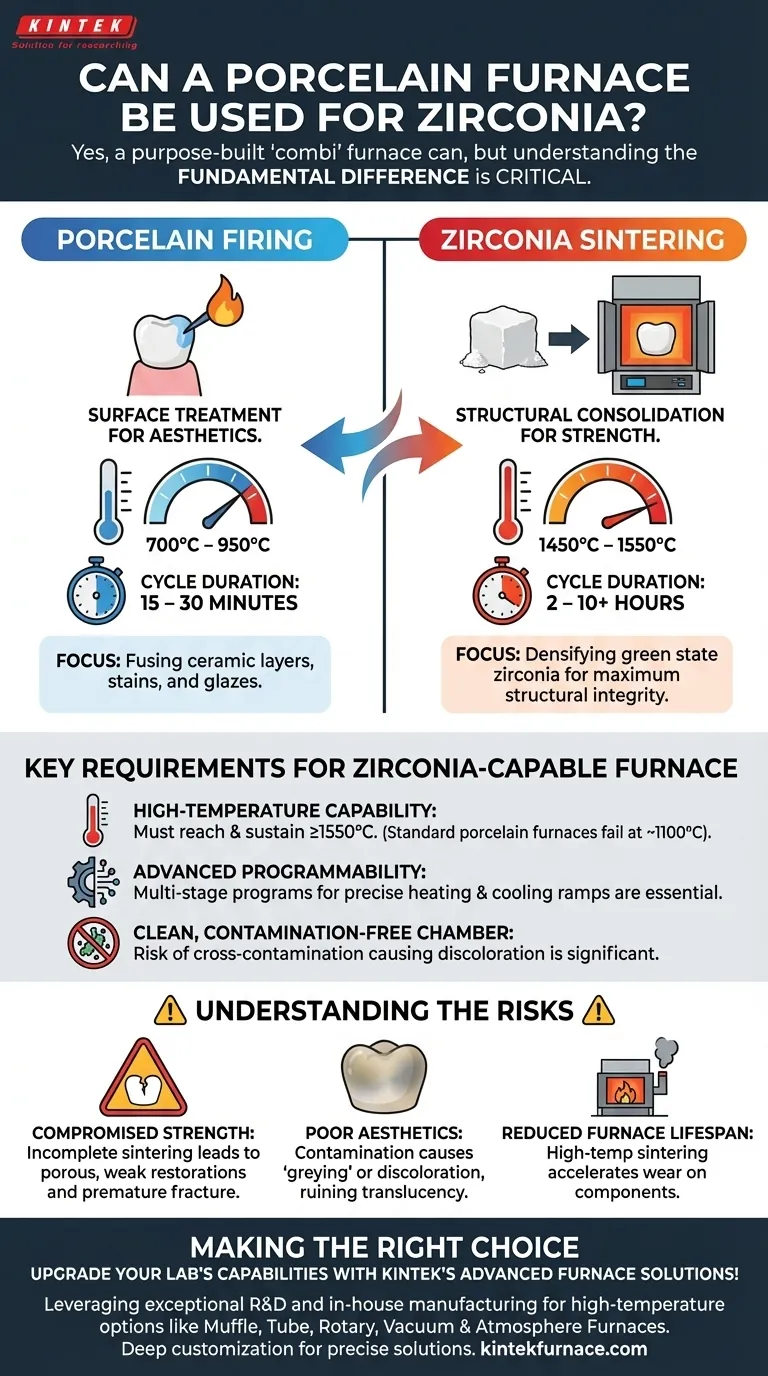

Der grundlegende Unterschied: Brennen vs. Sintern

Um die Geräteanforderungen zu verstehen, müssen Sie zuerst die beiden unterschiedlichen materialwissenschaftlichen Prozesse verstehen. Sie sind nicht austauschbar.

Was ist Porzellanbrennen?

Porzellanbrennen ist hauptsächlich eine Oberflächenbehandlung. Dabei wird eine Restauration erhitzt, um Schichten von Dentalkeramiken zu verschmelzen, Farbstoffe aufzutragen oder eine abschließende Glasur zu erzeugen.

Dieser Prozess findet typischerweise bei Temperaturen zwischen 700 °C und 950 °C statt. Die Zyklen sind kurz, dauern oft nur 15-30 Minuten, und konzentrieren sich auf das Erreichen der richtigen Oberflächentextur und Farbschattierung.

Was ist Zirkonoxidsintern?

Sintern ist ein transformativer Prozess, der Zirkonoxid seine Festigkeit verleiht. Dabei wird eine vorgefräste, kreideähnliche Restauration im "Grünzustand" oder "Weißzustand" zu einer dichten, harten Endform konsolidiert.

Dies erfordert viel höhere Temperaturen, typischerweise zwischen 1450 °C und 1550 °C, die über einen längeren Zeitraum gehalten werden. Ein vollständiger Sinterzyklus ist ein mehrstufiges Programm, das zwischen 2 und über 10 Stunden dauern kann, einschließlich präzise gesteuerter Heiz- und Abkühlrampen.

Warum dieser Unterschied entscheidend ist

Der massive Unterschied in der Spitzentemperatur und der Zyklusdauer ist die zentrale Herausforderung. Ein Ofen muss speziell dafür konstruiert sein, 1550 °C sicher zu erreichen und über Stunden zu halten, ohne seine eigenen Komponenten, wie die Heizelemente oder die Isolierung, zu beschädigen.

Darüber hinaus ist die langsame, kontrollierte Abkühlphase in einem Sinterzyklus entscheidend, um thermische Schocks und Mikrorisse im Zirkonoxid zu verhindern und dessen maximale Festigkeit zu gewährleisten.

Schlüsselanforderungen an einen Zirkonoxid-tauglichen Ofen

Bevor Sie versuchen, Zirkonoxid zu sintern, müssen Sie sicherstellen, dass Ihr Ofen mehrere nicht verhandelbare Kriterien erfüllt.

Hochtemperaturfähigkeit

Der Ofen muss vom Hersteller offiziell für das Erreichen und Halten von Temperaturen von mindestens 1550 °C ausgelegt sein. Ein Standard-Porzellanofen, der möglicherweise bei etwa 1100 °C-1200 °C seine Grenze erreicht, kann den Sinterprozess einfach nicht durchführen.

Fortgeschrittene Programmierbarkeit

Ein Zirkonoxid-tauglicher Ofen muss das Erstellen und Speichern komplexer, mehrstufiger Programme ermöglichen. Sie benötigen eine präzise Kontrolle über die Heizrate (wie schnell die Temperatur ansteigt), die Haltezeit bei Spitzentemperatur und die Abkühlrate. Einfache, voreingestellte Porzellanprogramme sind unzureichend.

Eine saubere, kontaminationsfreie Kammer

Die Verwendung desselben Ofens für beide Prozesse birgt ein erhebliches Risiko einer Kreuzkontamination. Rückstände vom Glasieren oder Porzellanbrennen können bei hohen Sintertemperaturen in die Luft gelangen und sich in die Zirkonoxidoberfläche einbetten, was zu Verfärbungen führt und das ästhetische Ergebnis beeinträchtigt.

Verständnis der Kompromisse und Risiken

Die Verwendung eines unzureichenden Ofens oder eines kontaminierten Kombiofens birgt erhebliche Risiken, die den klinischen Erfolg direkt beeinflussen.

Beeinträchtigte strukturelle Integrität

Unvollständiges Sintern aufgrund falscher Temperaturen oder kurzer Zyklen führt zu einer porösen, schwachen Restauration. Dieses Material hat nicht die vom Hersteller angegebene Biegefestigkeit und birgt ein hohes Risiko eines vorzeitigen Bruchs im Mund des Patienten.

Schlechte ästhetische Ergebnisse

Kontamination durch andere Materialien ist eine Hauptursache für das "Vergrauen" oder Verfärben von Zirkonoxidrestaurationen. Dies negiert vollständig die ästhetischen Vorteile der Verwendung moderner, transluzenter Zirkonoxidmaterialien.

Reduzierte Ofenlebensdauer

Das konsequente Durchführen langer, Hochtemperatur-Sinterzyklen in einem Ofen, der nicht explizit für diese Arbeitslast ausgelegt ist, führt zu einem beschleunigten Verschleiß der Heizelemente, des Thermoelements und der Isolierung. Dies führt zu häufigeren, kostspieligeren Reparaturen und ungenauen Temperaturmessungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf dem Produktionsvolumen, den Qualitätsstandards und dem Budget Ihres Labors basieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, konsistenten Zirkonoxidrestaurationen liegt: Investieren Sie in einen dedizierten Sinterofen. Dies eliminiert Kontaminationsrisiken und stellt sicher, dass jede Einheit gemäß idealen Parametern verarbeitet wird.

- Wenn Sie ein vielseitiges Labor mit gemischter Produktion betreiben: Ein moderner "Kombi"-Ofen ist eine praktikable Lösung, aber Sie müssen ein strenges Protokoll zur Verwendung separater, dedizierter Brennträger und zur sorgfältigen Reinigung der Kammer zwischen den Materialarten einhalten.

- Wenn Sie einen neuen Ofenkauf in Betracht ziehen: Priorisieren Sie ein Modell, das explizit als Kombiofen mit separaten, validierten Programmen sowohl für Porzellan als auch für die spezifischen Zirkonoxidarten, die Sie verwenden möchten, vermarktet wird.

Das Verständnis der unterschiedlichen Anforderungen jedes Materials ist der Schlüssel, um mit Ihrer Ausrüstung vorhersehbare, hochwertige Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Aspekt | Porzellanbrennen | Zirkonoxidsintern |

|---|---|---|

| Prozesstyp | Oberflächenbehandlung für Ästhetik | Strukturelle Konsolidierung für Festigkeit |

| Temperaturbereich | 700 °C - 950 °C | 1450 °C - 1550 °C |

| Zyklusdauer | 15-30 Minuten | 2-10+ Stunden |

| Hauptrisiken | Unzureichend für Zirkonoxid | Beeinträchtigte Festigkeit, Verfärbung bei unsachgemäßer Ofennutzung |

Verbessern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofenoptionen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, egal ob Sie Zirkonoxid sintern oder Porzellan brennen. Kontaktieren Sie uns noch heute, um Ihre Effizienz zu steigern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern