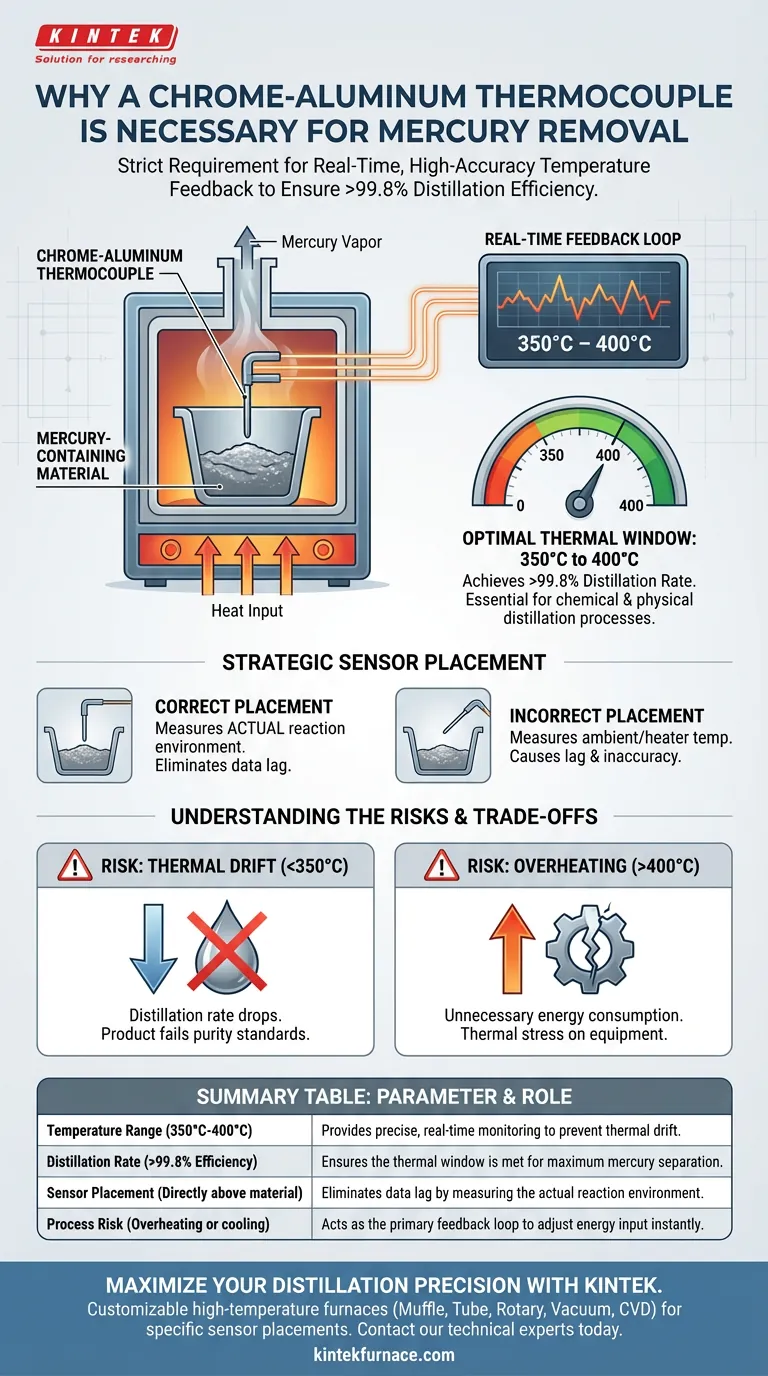

Die Notwendigkeit eines Chrom-Aluminium-Thermoelements im Reaktionsraum der Quecksilberentfernung ergibt sich aus der strengen Anforderung an eine Echtzeit-Temperaturrückmeldung mit hoher Genauigkeit. Da die Effizienz der Quecksilberdestillation flüchtig ist und von spezifischen thermischen Bedingungen abhängt, dient dieser Sensor als primärer Steuerungsmechanismus, um sicherzustellen, dass der Prozess im engen Fenster für den Erfolg bleibt.

Die Effizienz der Quecksilberentfernung ist stark temperaturabhängig und erfordert eine spezifische thermische Umgebung, um Destillationsraten von über 99,8 % zu erreichen. Das Chrom-Aluminium-Thermoelement liefert die präzisen, sofortigen Daten, die erforderlich sind, um den Reaktionsraum zwischen den kritischen Schwellenwerten von 350 °C und 400 °C zu halten.

Die kritische Verbindung zwischen Temperatur und Effizienz

Das optimale thermische Fenster

Die Quecksilberentfernung ist kein Prozess, der von „ungefähr“ richtigen Temperaturen profitiert. Die Effizienz der Reaktion erreicht ihren Höhepunkt nur innerhalb eines bestimmten Bereichs: 350 °C bis 400 °C.

Der Betrieb außerhalb dieses Bandes beeinträchtigt die chemischen und physikalischen Prozesse, die für die Destillation erforderlich sind. Das Chrom-Aluminium-Thermoelement ist unerlässlich, da es die erforderliche Empfindlichkeit bietet, um das System innerhalb dieser 50-Grad-Schwankung zu halten.

Erreichen hoher Destillationsraten

Ziel dieser Wärmebehandlung ist es, eine Quecksilberdestillationsrate von über 99,8 % zu erreichen.

Diese nahezu vollständige Entfernung ist ohne strenge thermische Steuerung unmöglich. Das Thermoelement fungiert als „Augen“ des Systems und überprüft, ob die Energiezufuhr in die exakte Wärme umgewandelt wird, die zur Trennung des Quecksilbers vom Material erforderlich ist.

Strategische Sensorplatzierung

Überwachung des Materials, nicht nur der Heizung

Für eine genaue Steuerung wird das Chrom-Aluminium-Thermoelement direkt über dem Material im Reaktionsraum platziert.

Diese Platzierung ist beabsichtigt. Sie stellt sicher, dass das System die tatsächliche Temperatur der reagierenden Materialumgebung misst und nicht nur die Umgebungswärme der Kammer oder die Temperatur der Heizelemente.

Echtzeit-Feedbackschleife

Wärmebehandlungsprozesse können unter Verzögerung leiden – der Zeit zwischen der Wärmezufuhr und dem Erreichen der Materialtemperatur.

Durch die Platzierung des Sensors nahe am Material erhalten die Bediener Echtzeit-Feedback. Dies ermöglicht sofortige Anpassungen der Energiezufuhr und verhindert Temperaturspitzen oder -abfälle, die den Destillationsprozess stören würden.

Verständnis der Kompromisse

Das Risiko der thermischen Drift

Ohne die präzise Überwachung durch ein Chrom-Aluminium-Thermoelement ist das System anfällig für thermische Drift.

Wenn die Temperatur unter 350 °C fällt, sinkt die Destillationsrate, und Quecksilber verbleibt im Material. Dies führt zu einem Produkt, das die Sicherheits- oder Reinheitsstandards nicht erfüllt.

Überhitzung und Effizienzverlust

Umgekehrt kann eine Überschreitung von 400 °C ohne genaue Rückmeldung zu unnötigem Energieverbrauch führen.

Obwohl hohe Hitze die Destillation gewährleistet, übt unkontrollierte Überhitzung thermischen Stress auf die Ausrüstung und das Reaktionssubstrat aus, ohne zusätzliche Vorteile für die Effizienz der Quecksilberentfernung zu bieten.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Quecksilberentfernungssystem mit maximaler Leistung arbeitet, überlegen Sie, wie Sie Temperaturdaten nutzen.

- Wenn Ihr Hauptaugenmerk auf maximaler Entfernungseffizienz liegt: Priorisieren Sie die Einhaltung der Temperatur streng zwischen 350 °C und 400 °C, um konsistent Destillationsraten von über 99,8 % zu erzielen.

- Wenn Ihr Hauptaugenmerk auf Systemreaktionsfähigkeit liegt: Stellen Sie sicher, dass das Thermoelement direkt über dem Material platziert ist, um Datenverzögerungen zu eliminieren und eine sofortige Reaktion auf thermische Änderungen zu ermöglichen.

Genaue Sensorik ist der Unterschied zwischen einem konformen, effizienten Prozess und einem fehlgeschlagenen Behandlungszyklus.

Zusammenfassungstabelle:

| Parameter | Optimale Anforderung | Rolle des Chrom-Aluminium-Thermoelements |

|---|---|---|

| Temperaturbereich | 350 °C bis 400 °C | Bietet präzise Echtzeitüberwachung zur Vermeidung von thermischer Drift. |

| Destillationsrate | > 99,8 % Effizienz | Stellt sicher, dass das thermische Fenster für maximale Quecksilbertrennung eingehalten wird. |

| Sensorplatzierung | Direkt über dem Material | Eliminiert Datenverzögerungen durch Messung der tatsächlichen Reaktionsumgebung. |

| Prozessrisiko | Überhitzung oder Unterkühlung | Fungiert als primäre Feedbackschleife zur sofortigen Anpassung der Energiezufuhr. |

Maximieren Sie Ihre Destillationspräzision mit KINTEK

Präzise thermische Steuerung ist das Rückgrat einer erfolgreichen Quecksilberentfernung und Materialreinigung. Bei KINTEK sind wir auf die Bereitstellung von Hochleistungs-Laborlösungen spezialisiert, die durch Experten-F&E und Präzisionsfertigung unterstützt werden. Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Hochtemperaturöfen sind vollständig anpassbar, um spezifische Sensorplatzierungen wie Chrom-Aluminium-Thermoelemente für Ihre einzigartigen Forschungsbedürfnisse zu integrieren.

Lassen Sie nicht zu, dass thermische Drift Ihre Ergebnisse beeinträchtigt. Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie die anpassbaren thermischen Lösungen von KINTEK die Effizienz und Genauigkeit Ihres Labors verbessern können.

Visuelle Anleitung

Referenzen

- Bagdaulet Kenzhaliyev, Xeniya Linnik. Preliminary Removal of Mercury from Depleted Coal Sorbents by Thermal Vacuum Method with Associated Extraction of Precious Metal Composite. DOI: 10.3390/jcs8090367

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Hochtemperaturprozesse verwenden Graphit-Heizelemente? Meistern Sie die Metallurgie mit Präzisionserwärmung

- Was sind einige Anwendungen von Siliziumkarbid-Heizelementen? Erreichen Sie hochpräzise Temperaturen in Laboren und der Industrie

- Welche typischen Anwendungstemperaturen haben Molybdändisilizid (MoSi2)-Heizelemente? Meistern Sie Hochtemperaturleistung

- Welches Heizelement ist spröder, SiC oder MoSi2? Wählen Sie das richtige Element für Ihre Hochtemperaturanforderungen

- Warum ist die präzise Positionierung eines K-Typs Thermoelements nahe der Probe entscheidend? Gewährleistung der Genauigkeit von Peak Iron Ore Research

- Woraus bestehen die meisten Heizelemente? Entdecken Sie das beste Material für Ihre Heizbedürfnisse

- Was sind die Eigenschaften von Molybdändisilicid (MoSi2) als Heizelement? Entfesseln Sie extreme Hitze für Ihr Labor

- Wie variieren der lineare Ausdehnungskoeffizient, die Wärmeleitfähigkeit und die spezifische Wärme von Siliziumkarbid-Elementen mit der Temperatur? Wesentliche Erkenntnisse für die Hochtemperaturkonstruktion