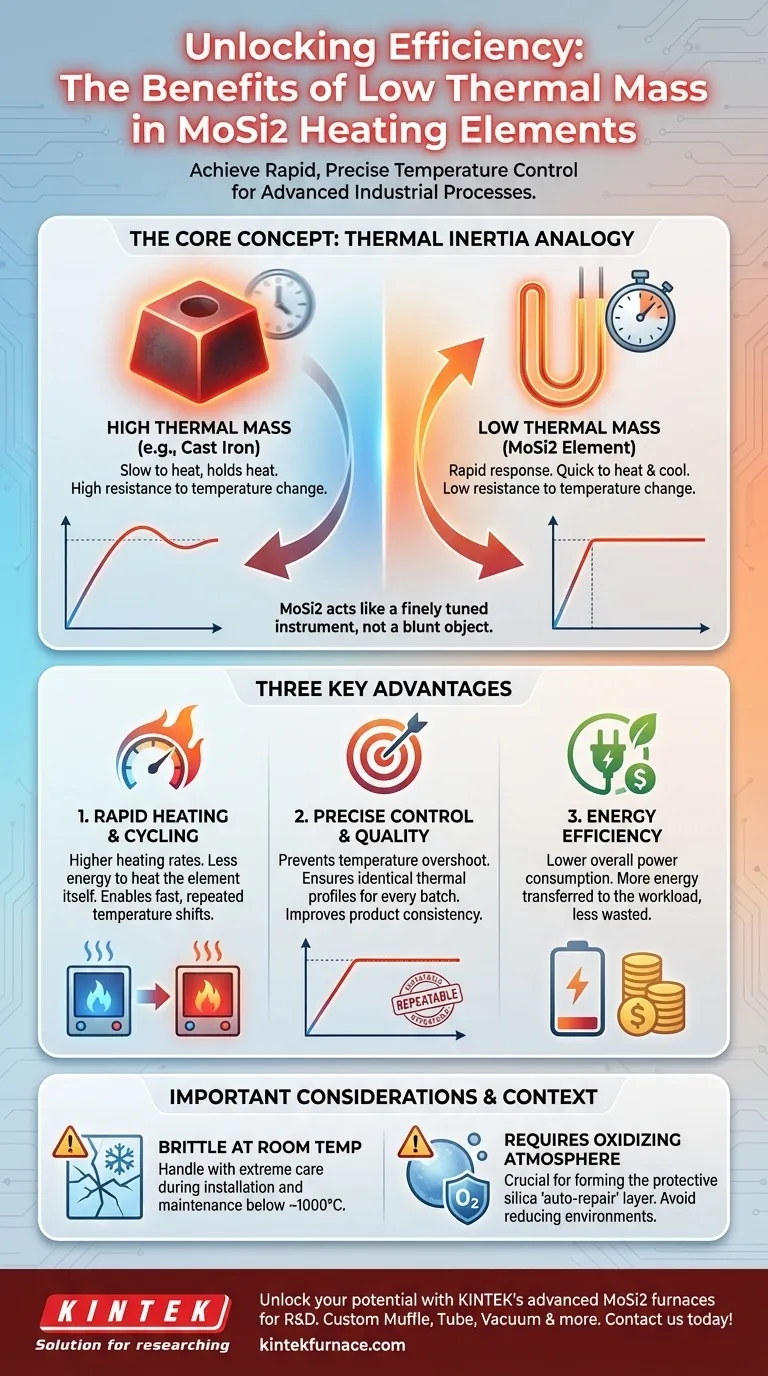

Der Hauptvorteil der geringen thermischen Masse bei MoSi2 (Molybdändisilizid)-Heizelementen ist die Fähigkeit, eine außergewöhnlich schnelle und präzise Temperaturregelung zu erreichen. Diese Eigenschaft ermöglicht es diesen Elementen, sich schnell unter geringerem Energieaufwand aufzuheizen und Temperatur-Sollwerten ohne signifikantes Überschwingen oder Unterschwingen genau zu folgen, was für empfindliche industrielle Prozesse von entscheidender Bedeutung ist.

Geringe thermische Masse bedeutet nicht nur schnelleres Aufheizen. Sie führt grundlegend zu größerer Prozesseffizienz, Produktqualität und Kosteneinsparungen, indem verschwendete Energie minimiert und der schnelle thermische Zyklus ermöglicht wird, der in modernen Hochtemperaturöfen erforderlich ist.

Die Physik der geringen thermischen Masse: Geschwindigkeit und Effizienz

Im Kern geht es bei dem Vorteil der geringen thermischen Masse um Reaktionsfähigkeit. Sie ermöglicht es dem Heizelement, seine Temperatur als Reaktion auf die Leistungszufuhr schnell zu ändern und wirkt eher wie ein fein abgestimmtes Instrument als ein stumpfer Gegenstand.

Was ist thermische Masse?

Betrachten Sie die thermische Masse als thermische Trägheit. Sie ist der Widerstand eines Objekts gegen eine Temperaturänderung.

Ein massiver Gusseisenblock hat eine hohe thermische Masse; es dauert lange und erfordert viel Energie, ihn aufzuheizen, aber er speichert diese Wärme auch lange.

Umgekehrt hat ein dünner Draht eine sehr geringe thermische Masse. Er heizt sich fast augenblicklich auf, wenn Strom angelegt wird, und kühlt genauso schnell ab, wenn der Strom abgeschaltet wird. MoSi2-Elemente verhalten sich viel mehr wie der dünne Draht.

Die Auswirkung auf die Aufheizrate

Da MoSi2-Elemente eine geringe thermische Masse aufweisen, benötigen sie weniger Energie, um ihre eigene Temperatur zu erhöhen.

Dies bedeutet, dass mehr von der elektrischen Leistung direkt zum Erhitzen der Ofenkammer und ihrer Last übertragen wird und nicht für das Aufheizen des Elements selbst verschwendet wird. Dies führt zu hohen Aufheizraten und geringerem Gesamtstromverbrauch.

Die Auswirkung auf das Abkühlen und den Zyklusbetrieb

Diese Reaktionsfähigkeit gilt auch für das Abkühlen. Wenn die Leistung reduziert oder abgeschaltet wird, kühlt das Element mit geringer Masse schnell ab.

Diese Fähigkeit ist unerlässlich für schnelle thermische Zyklen, bei denen ein Prozess schnelle und wiederholte Wechsel zwischen hohen und niedrigen Temperaturen erfordert. Dies können Elemente mit hoher Masse einfach nicht effizient leisten.

Warum präzise Steuerung bei Hochtemperaturanwendungen wichtig ist

In industriellen und Laborumgebungen geht es bei der Temperatur nicht nur darum, „heiß“ zu sein. Es geht darum, zur exakt richtigen Zeit an der exakt richtigen Temperatur zu sein. Hier werden die Vorteile der geringen thermischen Masse entscheidend.

Verhinderung von Temperaturüberschwingen

Überschwingen tritt auf, wenn ein Heizsystem seinen Zielwert überschreitet, bevor es sich einpendelt. Dies kann für empfindliche Materialien katastrophal sein und Produkte oder ganze Forschungschargen ruinieren.

Die schnelle Reaktion von MoSi2-Elementen ermöglicht es einem Temperaturregler, die Leistung kurz vor dem Erreichen des Sollwerts abzuschalten und so zu verhindern, dass die gespeicherte Wärme des Elements die Temperatur zu stark ansteigen lässt.

Verbesserung der Prozesswiederholbarkeit

Bei industriellen Prozessen wie der Wärmebehandlung von Metallen oder dem Sintern von Keramiken ist Konsistenz der Schlüssel zur Qualität.

Die präzise Steuerung durch Elemente mit geringer Masse stellt sicher, dass das thermische Profil jeder Charge identisch ist. Dies führt zu vorhersagbaren und wiederholbaren Produktergebnissen, wodurch Defekte und Ausschuss reduziert werden.

Ermöglichung komplexer thermischer Profile

Die moderne Materialwissenschaft erfordert oft komplexe Heiz- und Kühlprofile mit mehreren Aufheizrampen und Haltezeiten. Die Agilität von Elementen mit geringer thermischer Masse ermöglicht es dem Ofen, diese komplexen Anweisungen genau zu befolgen, was mit trägen Systemen hoher Masse nicht erreicht werden kann.

Verständnis der Kompromisse und des Kontexts

Kein Material ist für jede Situation perfekt. Das Verständnis des gesamten Betriebskontextes von MoSi2-Elementen ist der Schlüssel zu ihrer effektiven Nutzung.

Sprödigkeit bei Raumtemperatur

Obwohl MoSi2-Elemente bei ihren Betriebstemperaturen über 1000 °C unglaublich stark sind, sind sie bei Raumtemperatur spröde und zerbrechlich. Sie müssen bei der Installation und Wartung des Ofens mit Vorsicht behandelt werden.

Die entscheidende Rolle der Schutzschicht

MoSi2-Elemente erreichen ihre lange Lebensdauer bei extremen Temperaturen durch die Bildung einer dünnen, schützenden Silikatschicht (Glas) auf ihrer Oberfläche. Diese „Selbstreparatur“-Funktion erfordert eine oxidierende Atmosphäre (eine Umgebung mit Sauerstoff).

Die Verwendung dieser Elemente in reduzierenden Atmosphären kann diese Schutzschicht beschädigen und ihre Lebensdauer erheblich verkürzen.

Elementmasse im Vergleich zur Materialdichte

Der Begriff „geringe thermische Masse“ bezieht sich auf das Verhalten des fertigen Elements, das typischerweise in dünne, U-förmige Stäbe geformt ist. Obwohl das Material selbst relativ dicht ist, führt seine Form zu einer geringen Gesamtmasse, was seine charakteristische schnelle Reaktion ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Nutzung der Vorteile der geringen thermischen Masse hängt davon ab, ihre Eigenschaften mit Ihrem primären Prozessziel in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und Durchsatz liegt: Die schnellen Aufheizraten und die Fähigkeit zu schnellen thermischen Zyklen erhöhen direkt die Anzahl der Chargen, die Sie durchführen können.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die präzise Temperaturregelung, die Verhinderung von Überschwingen und die Prozesswiederholbarkeit sind die wertvollsten Vorteile.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Der geringe Stromverbrauch, der sich daraus ergibt, dass weniger Energie für das Aufheizen der Elemente selbst verschwendet wird, führt zu erheblichen betrieblichen Kosteneinsparungen.

Letztendlich ermöglicht Ihnen das Verständnis der geringen thermischen Masse von MoSi2-Elementen, effizientere, reaktionsschnellere und zuverlässigere Hochtemperatursysteme zu entwickeln und zu betreiben.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Schnelles Aufheizen | Erzielt hohe Aufheizraten bei weniger Energieverschwendung für das Elementheizen. |

| Präzise Steuerung | Verhindert Temperaturüberschwingen und ermöglicht eine genaue Verfolgung der Sollwerte. |

| Energieeffizienz | Senkt den Stromverbrauch, indem die für Temperaturänderungen des Elements benötigte Energie minimiert wird. |

| Schnelle thermische Zyklen | Ermöglicht schnelle Temperaturwechsel, unerlässlich für moderne Prozesse. |

| Verbesserte Wiederholbarkeit | Gewährleistet konsistente thermische Profile für bessere Produktqualität und weniger Defekte. |

Entfesseln Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren MoSi2-ausgestattete Öfen an, darunter Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphären- sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass diese Lösungen Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und schnelles Aufheizen, präzise Steuerung und Energieeinsparungen liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors steigern können!

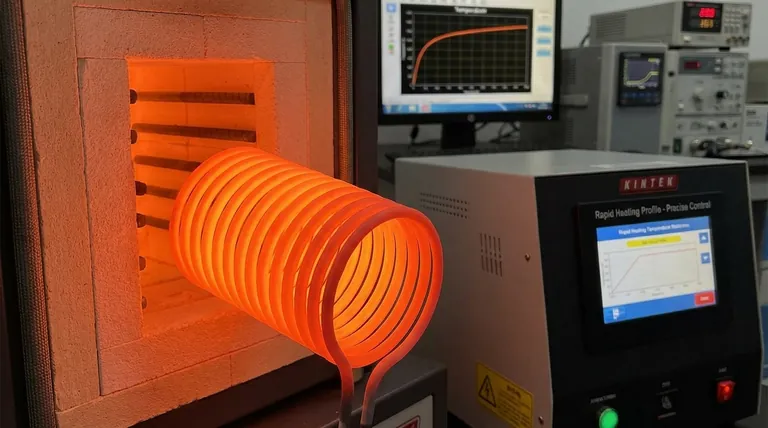

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit