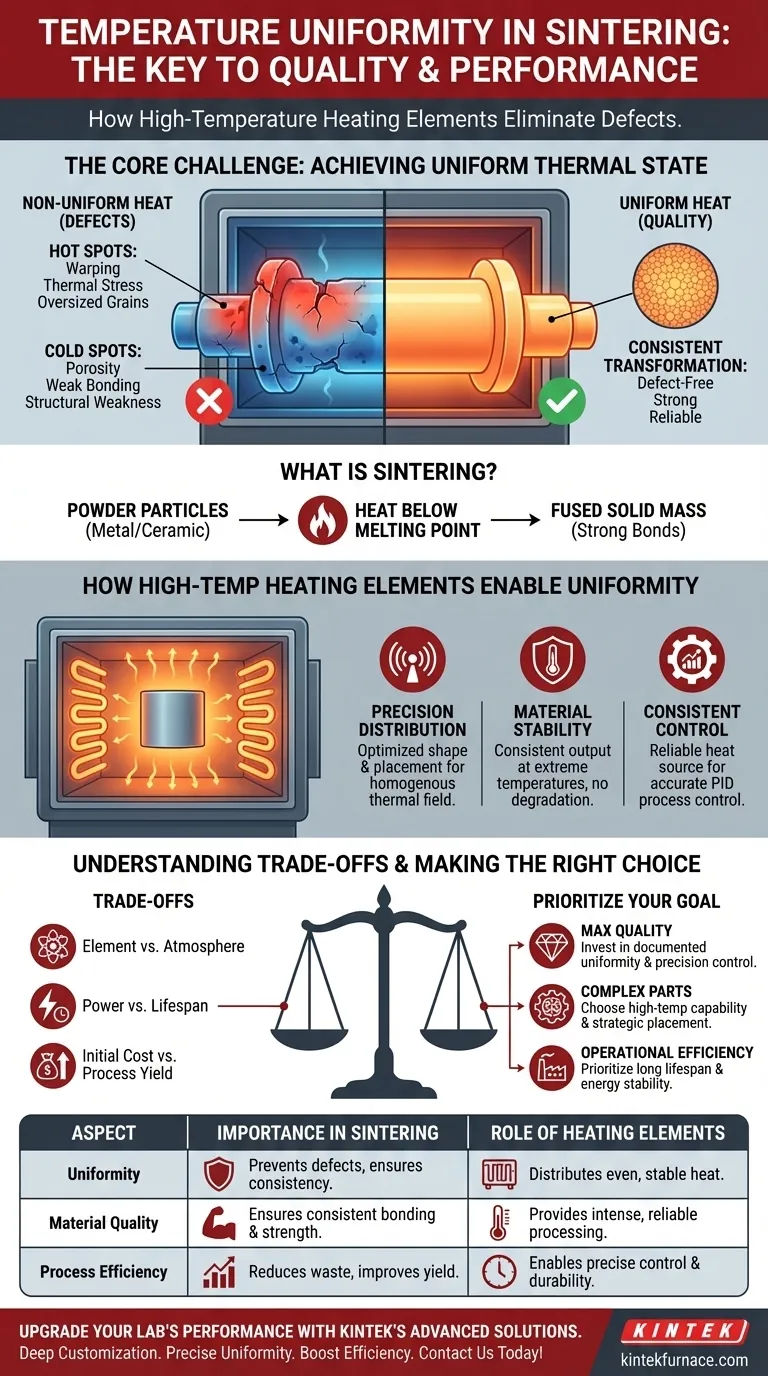

Kurz gesagt: Temperaturgleichmäßigkeit ist bei Prozessen wie dem Sintern entscheidend, da sie sicherstellt, dass jeder Teil eines Materials konsistent umgewandelt wird, wodurch strukturelle Defekte vermieden werden, die Qualität und Leistung beeinträchtigen. Hochtemperaturheizelemente sind die ermöglichende Technologie, die speziell entwickelt wurde, um die gleichmäßige, stabile und intensive Wärme zu liefern, die erforderlich ist, um diese zerstörerischen heißen und kalten Stellen zu eliminieren.

Die zentrale Herausforderung bei der Hochtemperaturverarbeitung besteht nicht nur darin, eine Zieltemperatur zu erreichen, sondern einen gleichmäßigen thermischen Zustand über das gesamte Werkstück zu erzielen. Ohne diese Gleichmäßigkeit erzeugen Sie interne Inkonsistenzen und Schwachstellen, die direkt zu Produktausfällen und Prozesseffizienzverlusten führen.

Die entscheidende Rolle der Temperaturgleichmäßigkeit

Um zu verstehen, warum Gleichmäßigkeit nicht verhandelbar ist, müssen wir zunächst den Prozess verstehen, dem sie dient, und die spezifischen Folgen eines Versagens.

Was ist Sintern? Eine kurze Einführung

Sintern ist ein thermischer Prozess zum Verschmelzen von Materialpartikeln, wie z. B. Metall- oder Keramikpulver, zu einer festen, kohärenten Masse. Dies wird durch Erhitzen unterhalb des Schmelzpunktes des Materials erreicht, wodurch die Partikel an ihren Kontaktpunkten miteinander verbunden werden.

Die Folgen von Hot Spots

Wenn bestimmte Bereiche des Bauteils heißer werden als andere, kann dies zu thermischem Stress, Verzug oder übermäßigem Kornwachstum führen. Diese übergroßen Körner erzeugen Schwachstellen in der Mikrostruktur des Materials, was dessen mechanische Festigkeit und Integrität stark beeinträchtigt.

Die Gefahr von Cold Spots

Umgekehrt bleiben Bereiche, die die Ziel-Sintertemperatur nicht erreichen, unzureichend verarbeitet. Diese kalten Stellen führen zu porösen, schlecht gebundenen Regionen, denen Dichte und Festigkeit fehlen, wodurch effektiv ein struktureller Defekt von innen heraus entsteht.

Jenseits des Sinterns

Dieses Prinzip reicht weit über das Sintern hinaus. In der Halbleiterfertigung ist Gleichmäßigkeit unerlässlich für die Herstellung fehlerfreier Wafer. Bei der Wärmebehandlung sorgt sie dafür, dass ein Metallteil die gewünschte Härte und Haltbarkeit über seine gesamte Geometrie hinweg konsistent erreicht.

Wie Hochtemperaturheizelemente Gleichmäßigkeit ermöglichen

Hochtemperaturheizelemente sind nicht einfach nur „Heizungen“. Es handelt sich um präzisionsgefertigte Komponenten, die das Problem der thermischen Inkonsistenz lösen sollen.

Präzise Wärmeverteilung

Diese Elemente sind so konzipiert, dass sie die Wärme gleichmäßig in einer Ofenkammer abstrahlen. Ihre Form, Platzierung und Materialzusammensetzung sind alle optimiert, um ein homogenes thermisches Feld zu erzeugen und die heißen und kalten Stellen zu eliminieren, die Defekte verursachen.

Materialstabilität bei extremen Temperaturen

Ein Schlüsselmerkmal von Hochleistungsheizelementen ist ihre Haltbarkeit und Stabilität bei Betriebstemperatur. Sie behalten einen konstanten elektrischen Widerstand bei und bauen nicht ab, wodurch sichergestellt wird, dass die Wärmeabgabe über unzählige Prozesszyklen hinweg vorhersehbar und stabil bleibt.

Konsistente Prozesskontrolle

Durch die Bereitstellung einer zuverlässigen und gleichmäßigen Erwärmung ermöglichen diese Elemente Prozessleitsystemen (wie PID-Reglern) ein effektives Arbeiten. Das System kann die Sollwerttemperatur in der gesamten Kammer genau aufrechterhalten, da die Wärmequelle selbst gleichmäßig und vorhersehbar ist.

Die Kompromisse verstehen

Das Erreichen einer perfekten Temperaturgleichmäßigkeit erfordert das Abwägen mehrerer technischer und wirtschaftlicher Faktoren. Es ist nicht so einfach, das leistungsstärkste Element zu installieren.

Elementmaterial vs. Atmosphäre

Das Material des Heizelements (z. B. Molybdändisilizid, Siliziumkarbid) muss mit der Ofenatmosphäre kompatibel sein. Die Verwendung eines Elements in der falschen Atmosphäre (z. B. ein für Luft ausgelegtes Element in einem Vakuum) kann zu schneller Oxidation und vorzeitigem Ausfall führen.

Leistungsdichte vs. Elementlebensdauer

Elemente, die mit ihrer maximalen Leistung betrieben werden, erzeugen mehr Wärme, haben aber auch eine kürzere Betriebslebensdauer. Die Auslegung eines Systems beinhaltet einen Kompromiss zwischen Durchsatz und den wiederkehrenden Kosten für den Elementaustausch.

Anfangskosten vs. Prozessausbeute

Überlegene Heizelemente und Ofenkonstruktionen, die eine außergewöhnliche Gleichmäßigkeit bieten, sind mit höheren Anfangsinvestitionen verbunden. Diese Kosten müssen gegen die langfristigen Einsparungen durch reduzierte Produktausschussraten, verbesserte Qualität und höhere Prozesseffizienz abgewogen werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche Faktoren bei der Entwicklung oder Auswahl eines Hochtemperatursystems Priorität haben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität liegt: Investieren Sie in Systeme mit dokumentierter thermischer Gleichmäßigkeit und kombinieren Sie diese mit hochpräzisen Steuerinstrumenten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung komplexer oder empfindlicher Materialien liegt: Wählen Sie Elemente, die deutlich über Ihre Zieltemperatur hinausgehen können, und ein Ofendesign, das eine strategische Elementplatzierung ermöglicht, um komplizierte Geometrien zu erwärmen.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der Betriebseffizienz liegt: Priorisieren Sie Elemente, die für ihre lange Lebensdauer, Energieeffizienz und Stabilität bekannt sind, um Ausfallzeiten und Ersatzkosten zu minimieren.

Letztendlich verändert das Verständnis der Grundlagen der thermischen Gleichmäßigkeit Ihren Ansatz von der reaktiven Problemlösung zur proaktiven Prozesskontrolle.

Zusammenfassungstabelle:

| Aspekt | Bedeutung beim Sintern | Rolle der Heizelemente |

|---|---|---|

| Gleichmäßigkeit | Verhindert thermischen Stress, Verzug und Schwachstellen | Verteilt die Wärme gleichmäßig, um heiße/kalte Stellen zu eliminieren |

| Materialqualität | Gewährleistet konsistente Bindung und Festigkeit | Bietet stabile, intensive Wärme für eine zuverlässige Verarbeitung |

| Prozesseffizienz | Reduziert Defekte und verbessert die Ausbeute | Ermöglicht präzise Steuerung und lange Haltbarkeit |

Verbessern Sie die Leistung Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Sorgen Sie für präzise Temperaturgleichmäßigkeit und steigern Sie Ihre Prozesseffizienz – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung