In der sicherheitskritischen Welt des Maschinenbaus für Luft- und Raumfahrt ist Argon für die Wärmebehandlung von entscheidender Bedeutung, da es eine vollständig inerte Atmosphäre bietet. Hochleistungslegierungen, die in der Luft- und Raumfahrt eingesetzt werden, wie Titan und Zirkonium, sind bei erhöhten Temperaturen hochreaktiv. Argongas schirmt diese Metalle von Sauerstoff, Stickstoff und Wasserdampf ab und verhindert chemische Reaktionen, die das Material sonst schwächen und die Sicherheit und Leistung des Endbauteils beeinträchtigen würden.

Die Kernherausforderung bei der Herstellung von Luft- und Raumfahrtkomponenten besteht nicht nur darin, Metall zu formen, sondern auch darin, seine konstruierten Eigenschaften während der Hochtemperaturverarbeitung zu erhalten. Argon ist die Lösung der Branche, da es einen effektiven, zuverlässigen und kosteneffizienten Schutz vor atmosphärischer Kontamination bietet und sicherstellt, dass die strukturelle Integrität einer Komponente niemals in Frage gestellt wird.

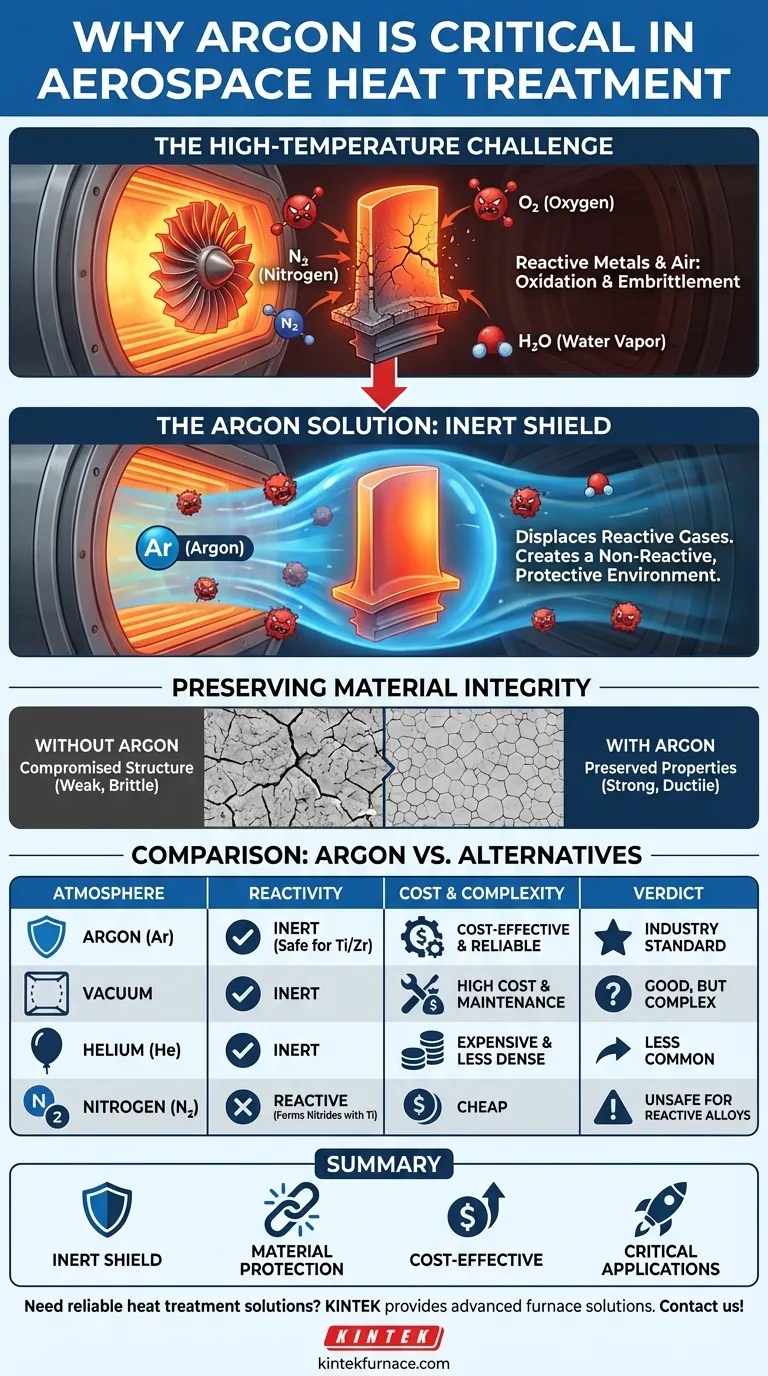

Die grundlegende Herausforderung: Reaktive Metalle bei hohen Temperaturen

Die Wärmebehandlung ist ein grundlegender metallurgischer Prozess, der verwendet wird, um Materialeigenschaften wie Härte, Festigkeit und Duktilität zu verändern. Doch gerade die Hitze, die dies ermöglicht, birgt auch ein erhebliches Risiko.

Das Problem mit Luft

Die Luft, die wir atmen, ist ein Gemisch aus Gasen, hauptsächlich Stickstoff und Sauerstoff, mit Spuren von Wasserdampf und anderen Elementen. Bei Raumtemperatur sind diese Gase für die meisten Metalle relativ harmlos.

Bei den extremen Temperaturen, die für die Wärmebehandlung erforderlich sind, werden diese Gase jedoch hochgradig reaktiv. Insbesondere Sauerstoff versucht aggressiv, sich in einem Prozess namens Oxidation mit Metallatomen zu verbinden.

Die Folge der Kontamination

Für missionskritische Luft- und Raumfahrtlegierungen wie Titan ist diese Reaktivität ein katastrophales Risiko. Wenn diese Metalle in Gegenwart von Luft erhitzt werden, können sie eine spröde, sauerstoffreiche Oberflächenschicht bilden.

Diese Kontamination führt zu einem Verlust der Duktilität und einer starken Verringerung der Ermüdungslebensdauer, ein Phänomen, das als Versprödung bekannt ist. Eine auf diese Weise beeinträchtigte Komponente ist für den Einsatz in der Luft- und Raumfahrt ungeeignet, da sie unter Betriebsbelastung versagen könnte.

Wie Argon das Problem löst

Die Lösung besteht darin, die reaktive Atmosphäre vollständig zu entfernen und durch ein Gas zu ersetzen, das unabhängig von der Temperatur nicht mit dem Metall reagiert. Hier glänzt Argon.

Das Prinzip der Inertheit

Argon ist ein Edelgas, was bedeutet, dass seine Atomstruktur es chemisch inert macht. Es reagiert nicht mit anderen Elementen, selbst unter der intensiven Energie eines Wärmebehandlungsofens.

Durch das Fluten der Ofenkammer mit reinem Argon werden alle reaktiven atmosphärischen Gase verdrängt. Dies erzeugt eine schützende, nicht reaktive Umgebung um die Komponente herum.

Erhalt der Materialintegrität

Innerhalb dieses Argonschildes kann der Wärmebehandlungsprozess wie vorgesehen ablaufen. Die hohen Temperaturen können die Kristallstruktur des Metalls verändern, um die gewünschte Festigkeit und Haltbarkeit zu erzielen, ohne dass konkurrierende chemische Reaktionen auftreten.

Das Ergebnis ist ein fertiges Teil, das genau die metallurgischen Eigenschaften aufweist, die seine Konstrukteure spezifiziert haben, frei von den durch atmosphärische Kontamination verursachten Defekten und Schwächen.

Abwägung der Kompromisse: Argon gegenüber anderen Atmosphären

Obwohl Argon eine dominierende Wahl ist, ist es wichtig zu verstehen, warum es oft gegenüber anderen potenziellen Lösungen wie Vakuum oder anderen Inertgasen bevorzugt wird.

Argon gegenüber Vakuum

Ein Hochvakuumofen, der fast alle Gasmoleküle entfernt, ist eine weitere effektive Methode zur Verhinderung von Kontamination. Vakuumsysteme sind jedoch mechanisch komplex, erfordern mehr Wartung und können höhere Kapital- und Betriebskosten aufweisen als Argon-basierte Systeme. Argon bietet eine flexiblere und oft wirtschaftlichere Lösung.

Argon gegenüber Helium

Helium ist ebenfalls ein inertes Edelgas. Argon ist jedoch etwa zehnmal häufiger in der Erdatmosphäre vorhanden, was es deutlich kosteneffizienter und leichter verfügbar macht. Darüber hinaus ist Argon dichter als Luft, was ihm in bestimmten Ofenkonstruktionen helfen kann, atmosphärische Gase effektiver zu verdrängen und eine überlegene Abdeckung zu bieten.

Argon gegenüber Stickstoff

Stickstoff ist relativ inert und viel billiger als Argon. Obwohl es für viele Stähle geeignet ist, ist es keine sichere Wahl für reaktive Legierungen wie Titan. Bei hohen Temperaturen kann Stickstoff mit Titan reagieren und Titannitride bilden, was das Material ebenfalls spröde machen kann. Die vollständige Inertheit von Argon macht es zur sichereren und zuverlässigeren Wahl für die empfindlichsten Luft- und Raumfahrtanwendungen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schutzatmosphäre ist eine kritische Entscheidung, die von Ihrem Material, den Leistungsanforderungen und Ihrem Budget abhängt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Legierungen wie Titan oder Zirkonium liegt: Argon ist der nicht verhandelbare Standard, um Versprödung zu verhindern und maximale Materialleistung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kostenoptimierung für weniger reaktive Metalle liegt: Sie können Stickstoff bewerten, müssen jedoch zuerst bestätigen, dass es bei der Zieltemperatur nicht zur Bildung unerwünschter Nitride mit Ihrer spezifischen Legierung kommt.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der absolut reinsten Umgebung liegt: Ein Hochvakuumofen ist eine gültige Alternative, obwohl er im Vergleich zu einer Argonatmosphäre oft höhere Kapital- und Betriebskosten mit sich bringt.

Letztendlich ist die Auswahl der richtigen Schutzatmosphäre ein grundlegender Schritt zur Gewährleistung der Sicherheit und Zuverlässigkeit kritischer Luft- und Raumfahrtsysteme.

Zusammenfassungstabelle:

| Aspekt | Rolle von Argon in der Luft- und Raumfahrt-Wärmebehandlung |

|---|---|

| Inerte Atmosphäre | Bietet einen nicht reaktiven Schutzschild gegen Sauerstoff, Stickstoff und Wasserdampf, um chemische Reaktionen zu verhindern. |

| Materialschutz | Schützt reaktive Legierungen wie Titan und Zirkonium bei hohen Temperaturen vor Oxidation und Versprödung. |

| Kosteneffizienz | Weiter verbreitet und wirtschaftlicher als Alternativen wie Helium oder Vakuumsysteme und gewährleistet zuverlässige Leistung. |

| Anwendungseignung | Ideal für kritische Luft- und Raumfahrtkomponenten, bei denen Materialintegrität und Sicherheit oberste Priorität haben. |

Benötigen Sie zuverlässige Wärmebehandlungslösungen für Ihre Luft- und Raumfahrtprojekte? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Drehröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Ihnen helfen, überlegene Materialleistung und Sicherheit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre kritischen Anwendungen unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen