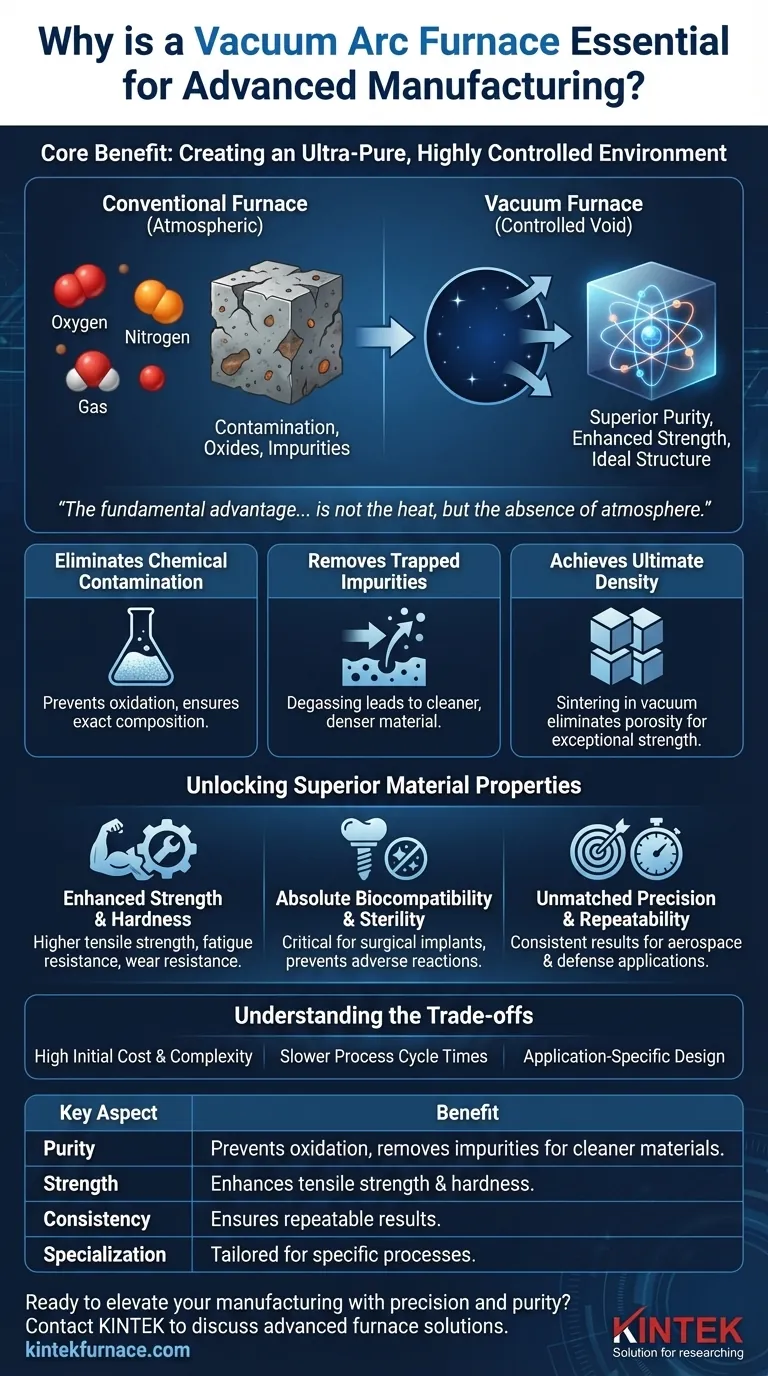

Im Grunde genommen ist ein Vakuumofen für die fortschrittliche Fertigung unerlässlich, da er eine ultrareine, hochkontrollierte Umgebung schafft, die an der freien Luft nicht erreicht werden kann. Durch die Entfernung von atmosphärischen Gasen wie Sauerstoff und Stickstoff verhindern diese Öfen Kontaminationen und ermöglichen die Herstellung von Metallen, Legierungen und Keramiken mit überlegener Reinheit, Festigkeit und spezifischen Leistungseigenschaften, die moderne Hightech-Industrien fordern.

Der grundlegende Vorteil eines Vakuumofens ist nicht die Hitze, sondern die Abwesenheit von Atmosphäre. Dieser kontrollierte Hohlraum ermöglicht es Herstellern, Verunreinigungen zu beseitigen und Materialstrukturen mit einer Präzision zu manipulieren, die mit herkömmlichen Methoden unerreichbar ist.

Das Prinzip: Warum ein Vakuum alles verändert

Um die Bedeutung eines Vakuumofens zu verstehen, muss man zuerst die Probleme verstehen, die eine normale Atmosphäre während der Hochtemperaturverarbeitung verursacht. Luft enthält reaktive Gase, die der Herstellung perfekter Materialien abträglich sind.

Beseitigung chemischer Kontamination

Bei hohen Temperaturen werden Materialien stark reaktiv. In einem herkömmlichen Ofen reagieren Metalle leicht mit Sauerstoff in der Luft unter Bildung von Oxiden, bei denen es sich um spröde Verunreinigungen handelt, die die Integrität des Materials beeinträchtigen.

Ein Vakuum entfernt diese reaktiven Gase. Dies schafft eine chemisch saubere Grundlage, verhindert unerwünschte Reaktionen wie Oxidation und stellt sicher, dass die endgültige Materialzusammensetzung genau dem entspricht, was beabsichtigt war.

Entfernung eingeschlossener Verunreinigungen

Viele Materialien, insbesondere Metalle, enthalten gelöste Gase wie Wasserstoff und flüchtige Elemente aus ihrer ursprünglichen Produktion. Im Vakuum ziehen diese Verunreinigungen aufgrund des Druckunterschieds buchstäblich aus dem geschmolzenen oder erhitzten Material heraus.

Dieser Entgasungsprozess führt zu einem saubereren, raffinierteren und weniger porösen Material, was direkt zu überlegenen mechanischen Eigenschaften beiträgt.

Erreichung der ultimativen Dichte

Bei Materialien wie fortschrittlicher Keramik oder Metallpulvern besteht das Ziel darin, Partikel durch einen Prozess namens Sintern zu einer festen, dichten Masse zu verschmelzen. Luft, die zwischen den Partikeln eingeschlossen ist, kann sie daran hindern, vollständig zu verbinden, wodurch mikroskopische Hohlräume (Porosität) entstehen.

Porosität wirkt als Spannungspunkt und als Weg für Risse und schwächt das Material stark. Durch die Durchführung dieses Prozesses im Vakuum werden eingeschlossene Gase eliminiert, wodurch das Material eine nahezu theoretische Dichte und eine außergewöhnliche Festigkeit erreichen kann.

Das Ergebnis: Entfesselung überlegener Materialeigenschaften

Durch die Kontrolle der Umgebung auf fundamentaler Ebene ermöglichen Vakuumöfen die Herstellung von Materialien mit spürbaren, missionskritischen Vorteilen.

Verbesserte Festigkeit und Härte

Die Entfernung von Verunreinigungen und die Reduzierung der Porosität führen direkt zu Materialien mit höherer Zugfestigkeit, verbesserter Ermüdungsbeständigkeit und größerer Härte.

Prozesse wie das Vakuumabschrecken (schnelles Abkühlen) für Werkzeugstähle können ohne Oberflächenentkohlung durchgeführt werden, was zu Werkzeugen führt, die von der Oberfläche bis zum Kern härter und verschleißfester sind.

Absolute Biokompatibilität und Sterilität

Im medizinischen Bereich ist ein Materialversagen keine Option. Vakuumschmelzen wird zur Herstellung von chirurgischen Implantaten und Komponenten für die Roboterchirurgie verwendet.

Die im Vakuum erreichte extreme Reinheit ist entscheidend, um die Biokompatibilität zu gewährleisten, nachteilige Reaktionen mit dem menschlichen Körper zu verhindern und die Sterilität sowie die genaue chemische Zusammensetzung des Materials zu garantieren.

Unübertroffene Präzision und Wiederholbarkeit

Die fortschrittliche Fertigung basiert auf Konsistenz. Ein Vakuum ist eine hochstabile und vorhersagbare Umgebung, frei von den Schwankungen der atmosphärischen Zusammensetzung oder Luftfeuchtigkeit.

Dies ermöglicht automatisierte Prozesse mit unübertroffener Präzision und Wiederholbarkeit und stellt sicher, dass eine heute hergestellte Speziallegierung oder Keramik exakt die gleichen Eigenschaften aufweist wie eine, die in einem Jahr hergestellt wird. Dies ist entscheidend für Anwendungen in der Luft- und Raumfahrt, Verteidigung und Halbleitertechnik.

Die Kompromisse verstehen

Obwohl unverzichtbar, ist die Vakuumofentechnologie keine universelle Lösung und bringt klare Kompromisse mit sich.

Hohe Anfangskosten und Komplexität

Vakuumöfen stellen eine erhebliche Kapitalinvestition dar. Sie erfordern komplexe Pumpsysteme, robuste Kammerkonstruktionen und präzise Steuerungen, was ihre Anschaffung und Installation teurer macht als herkömmliche atmosphärische Öfen.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums und die Durchführung eines kontrollierten Heiz- und Kühlprofils benötigen Zeit. Der Vorgang des Evakuierens der Kammer, der Verarbeitung und des Wiederbefüllens führt dazu, dass die Zykluszeiten typischerweise länger sind als bei atmosphärischen Prozessen. Dies ist der Kompromiss für unvergleichliche Qualität.

Anwendungsspezifisches Design

Es gibt nicht den einen „Vakuumofen“. Ein Vakuum-Lichtbogen-Umschmelzofen (VAR) für Titanlegierungen, ein Vakuumsinterofen für Keramiken und eine Vakuum-Heißpresse für Verbundwerkstoffe sind hochspezialisierte Geräte, die für unterschiedliche Materialien und Ergebnisse entwickelt wurden.

Wie man dies auf Ihr Ziel anwendet

Die Entscheidung für den Einsatz eines Vakuumofens hängt vollständig davon ab, ob die Leistungsanforderungen des Endprodukts die Investition in die Umgebungskontrolle rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf Spitzenleistung und Zuverlässigkeit liegt: Für Anwendungen in der Luft- und Raumfahrt, Verteidigung oder im Motorsport sind die verbesserte Festigkeit und Reinheit durch Vakuumprozesse für Sicherheit und Leistung nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf ultimativer Dichte und Wärmebeständigkeit liegt: Für fortschrittliche Keramiken in der Automobil- oder Elektronikindustrie ist das Vakuumsintern der einzige Weg, die Porosität zu beseitigen, die die Festigkeit und das Wärmemanagement beeinträchtigt.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit und Sicherheit liegt: Für medizinische Implantate oder hochreine Materialien für die wissenschaftliche Forschung ist die sterile und nicht-reaktive Vakuumumgebung unerlässlich, um die Biokompatibilität und die Zusammensetzungsintegrität zu gewährleisten.

Letztendlich ist der Vakuumofen das Werkzeug, das es Herstellern ermöglicht, die Grenzen der Natur zu überschreiten und Materialien auf atomarer Ebene zu konstruieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil |

|---|---|

| Reinheit | Verhindert Oxidation und entfernt Verunreinigungen für sauberere Materialien |

| Festigkeit | Verbessert Zugfestigkeit und Härte durch Entgasung und Sintern |

| Konsistenz | Gewährleistet reproduzierbare Ergebnisse in der Luft- und Raumfahrt, im medizinischen Bereich und in der Halbleiterindustrie |

| Spezialisierung | Abgestimmt auf Prozesse wie Vakuum-Lichtbogen-Umschmelzen und Sintern |

Bereit, Ihre Fertigung mit Präzision und Reinheit zu verbessern? Durch die Nutzung hervorragender F&E und der internen Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr- und Drehrohrofenen sowie Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumöfen überlegene Leistung für Ihre spezifischen Anforderungen in der Luft- und Raumfahrt, im medizinischen Bereich oder in anderen Hightech-Branchen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz