Der Kern ihrer schnellen Aufheizfähigkeit liegt in der ausgezeichneten elektrischen und thermischen Leitfähigkeit des Materials. Molybdändisilizid (MoSi2) ist ein Cermet-Material, das elektrischen Strom mit sehr geringem Widerstand durchlässt und diese Energie extrem effizient in Wärme umwandelt. Diese Eigenschaft, kombiniert mit seiner einzigartigen Fähigkeit, enormen thermischen Schocks standzuhalten, ermöglicht es ihm, Betriebstemperaturen von über 1700 °C in Stunden statt Tagen zu erreichen.

MoSi2-Elemente sind für extreme Hitze ausgelegt, und ihre schnelle Aufheizung ist ein direktes Ergebnis dieser Konstruktion. Ihre außergewöhnliche Leitfähigkeit ermöglicht schnelle Temperaturanstiege, während eine einzigartige selbstheilende Schutzschicht sicherstellt, dass sie den thermischen Schock überstehen und effektiv arbeiten können, wo andere Materialien versagen würden.

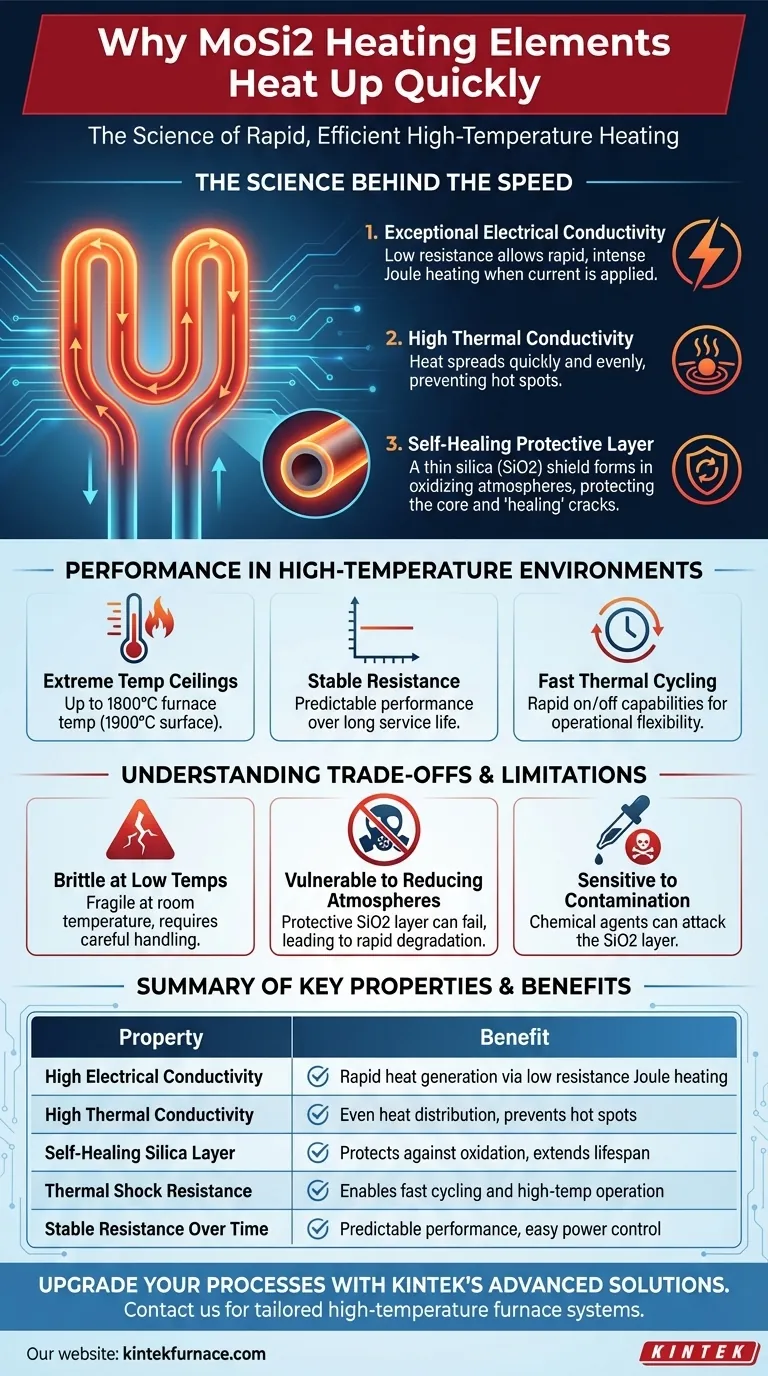

Die Wissenschaft hinter der Geschwindigkeit

Um zu verstehen, warum MoSi2-Elemente viele Alternativen bei der Aufheizzeit übertreffen, müssen wir uns ihre grundlegenden Materialeigenschaften ansehen. Es ist eine Kombination aus effizienter Energieumwandlung und robustem Hochtemperaturschutz.

Außergewöhnliche elektrische Leitfähigkeit

MoSi2 besitzt eine metallähnliche elektrische Leitfähigkeit. Wenn ein Strom angelegt wird, bietet das Material wenig Widerstand, was eine schnelle und intensive Wärmeerzeugung (Joule-Erwärmung) verursacht.

Dies unterscheidet sich grundlegend von vielen anderen Heizelementen, die einen höheren Widerstand aufweisen und sich daher langsamer erwärmen.

Hohe Wärmeleitfähigkeit

Sobald Wärme erzeugt wird, sorgt die hohe Wärmeleitfähigkeit des Materials dafür, dass sie sich schnell und gleichmäßig im gesamten Element verteilt.

Dies verhindert die Bildung zerstörerischer „Hot Spots“ und trägt zu einem gleichmäßigen Temperaturprofil im Inneren des Ofens bei, was für viele empfindliche Prozesse von entscheidender Bedeutung ist.

Die selbstheilende Schutzschicht

Der wahre Schlüssel zum Überleben von MoSi2 bei extremen Temperaturen ist die Bildung einer dünnen, schützenden Schicht aus reinem Siliciumdioxid (SiO2) auf seiner Oberfläche, wenn es in einer oxidierenden Atmosphäre erhitzt wird.

Diese glasartige Schicht schützt das Kernmaterial vor Oxidation und Zersetzung. Wenn die Schicht Risse aufweist oder beschädigt wird, wird das darunter liegende Material Sauerstoff ausgesetzt und „heilt“ den Bruch sofort, indem es eine neue SiO2-Schicht bildet.

Leistung in Hochtemperaturanwendungen

Die schnelle Aufheizung ist nicht nur ein eigenständiges Merkmal; sie ist Teil einer Reihe von Eigenschaften, die MoSi2 ideal für anspruchsvolle Anwendungen machen.

Extreme Temperaturgrenzen

MoSi2-Elemente sind für den Betrieb bei Ofentemperaturen bis zu 1700–1800 °C ausgelegt, wobei die Elementoberfläche selbst bis zu 1900 °C erreicht.

Diese Fähigkeit ist unerlässlich für Anwendungen wie Wärmebehandlung von Metallen, Glaschmelzen und das Brennen hochreiner Keramiken.

Stabiler Widerstand über die Zeit

Im Gegensatz zu einigen Elementen, deren Widerstand mit zunehmendem Alter steigt (was komplexere Leistungsregler erfordert), behält MoSi2 während seiner langen Lebensdauer einen sehr stabilen Widerstand bei.

Dies führt zu einer vorhersagbaren Leistung, einer vereinfachten Leistungsregelung und der Möglichkeit, neue und alte Elemente problemlos im selben Stromkreis zu mischen.

Ermöglichung schneller thermischer Zyklen

Die Kombination aus schneller Aufheizung und robuster Beständigkeit gegen thermische Schocks ermöglicht es, Öfen viel schneller ein- und auszuschalten als bei anderen Materialien.

Dies bietet erhebliche betriebliche Flexibilität und Energieeinsparungen für Prozesse, die nicht kontinuierlich laufen müssen.

Verständnis der Kompromisse und Einschränkungen

Kein Material ist für jede Situation perfekt. Die Eigenschaften, die MoSi2 so effektiv machen, bedingen auch spezifische Einschränkungen, die es wichtig zu verstehen gilt.

Sprödigkeit bei niedrigen Temperaturen

Wie viele Materialien auf Keramikbasis ist MoSi2 bei Raumtemperatur sehr spröde und zerbrechlich. Es erfordert eine sorgfältige Handhabung bei der Installation, um Brüche zu vermeiden.

Sobald es hohe Temperaturen (über etwa 1000 °C) erreicht, wird es duktiler und weniger anfällig für mechanische Schocks.

Anfälligkeit in reduzierenden Atmosphären

Die schützende SiO2-Schicht ist die Lebensader des Elements. In reduzierenden oder nicht oxidierenden Atmosphären kann sich diese Schicht nicht bilden oder kann chemisch abgetragen werden, ein Prozess, der als Abblättern (Spalling) bekannt ist.

Ohne diese Schutzschicht zersetzt sich das Element sehr schnell und fällt aus. Der Betrieb in solchen Umgebungen erfordert spezifische Gegenmaßnahmen oder wird einfach nicht empfohlen.

Empfindlichkeit gegenüber Kontamination

Bestimmte chemische Verunreinigungen können die SiO2-Schicht aggressiv angreifen, selbst in einer oxidierenden Atmosphäre.

Beispielsweise können unsachgemäß getrocknete Farben oder Färbemittel auf Zirkonoxid Mittel freisetzen, die zu einem vorzeitigen Ausfall des Elements führen. Akribische Ofensauberkeit und Wartung sind unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert eine Abwägung zwischen Leistungsanforderungen und betrieblichen Realitäten. MoSi2 bietet Spitzenleistung, jedoch mit spezifischen Betriebsanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und schnellem Zyklus liegt: MoSi2 ist eine ausgezeichnete Wahl und bietet einige der höchsten Betriebstemperaturen und schnellsten Aufheizzeiten, die verfügbar sind.

- Wenn Sie in einer reduzierenden oder chemisch reaktiven Atmosphäre arbeiten: Sie müssen äußerste Vorsicht walten lassen, da sich MoSi2-Elemente ohne ihre schützende Silikatschicht schnell zersetzen.

- Wenn Ihre Priorität die Prozesskontrolle und Langlebigkeit bei hohen Temperaturen ist: Der stabile Widerstand und die selbstheilenden Eigenschaften von MoSi2 machen es zu einer überlegenen langfristigen Investition für kompatible Anwendungen.

Indem Sie sowohl die starken Vorteile als auch die spezifischen Einschränkungen von MoSi2 verstehen, können Sie zuversichtlich das richtige Heizelement für Ihren Hochtemperaturozess auswählen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil |

|---|---|

| Hohe elektrische Leitfähigkeit | Schnelle Wärmeerzeugung durch geringen Widerstand (Joule-Erwärmung) |

| Hohe Wärmeleitfähigkeit | Gleichmäßige Wärmeverteilung, verhindert Hot Spots |

| Selbstheilende Silikatschicht | Schützt vor Oxidation, verlängert die Lebensdauer |

| Thermischer Schockwiderstand | Ermöglicht schnelle Zyklen und Hochtemperaturbetrieb |

| Stabiler Widerstand über die Zeit | Vorhersagbare Leistung, einfache Leistungsregelung |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert Effizienz, Zuverlässigkeit und überlegene Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente und andere Innovationen Ihre Abläufe optimieren können!

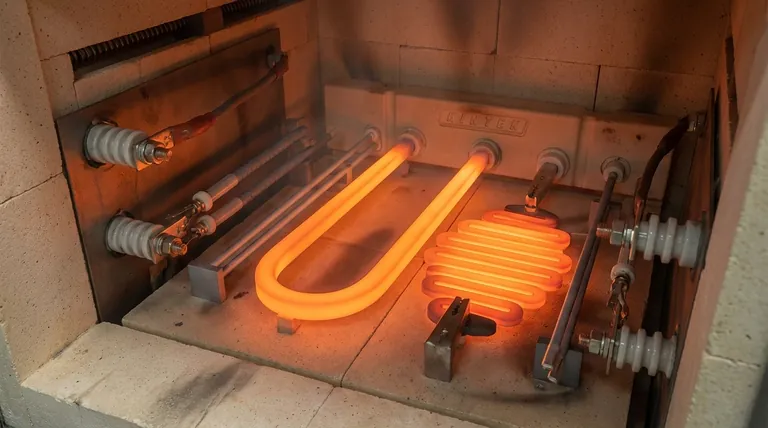

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus