Kurz gesagt, Siliziumkarbid (SiC)-Heizelemente werden in Öfen bevorzugt, weil sie die hohen Temperaturen, die gleichmäßige Hitze und die langfristige Haltbarkeit liefern, die für die Herstellung hochwertiger, konsistenter Keramik unerlässlich sind. Im Gegensatz zu Standard-Metallelementen bietet SiC eine überragende Leistung unter den anspruchsvollen Bedingungen des Keramikbrandes und beeinflusst direkt den Erfolg und das Finish des Endprodukts.

Der Hauptgrund für die Wahl von Siliziumkarbid ist nicht nur seine Fähigkeit, heiß zu werden, sondern seine Kapazität, stabile, gleichmäßig verteilte Wärme Zyklus für Zyklus zu liefern. Diese Zuverlässigkeit ist die Grundlage für die Erzielung vorhersehbarer und professioneller Ergebnisse in der Keramik.

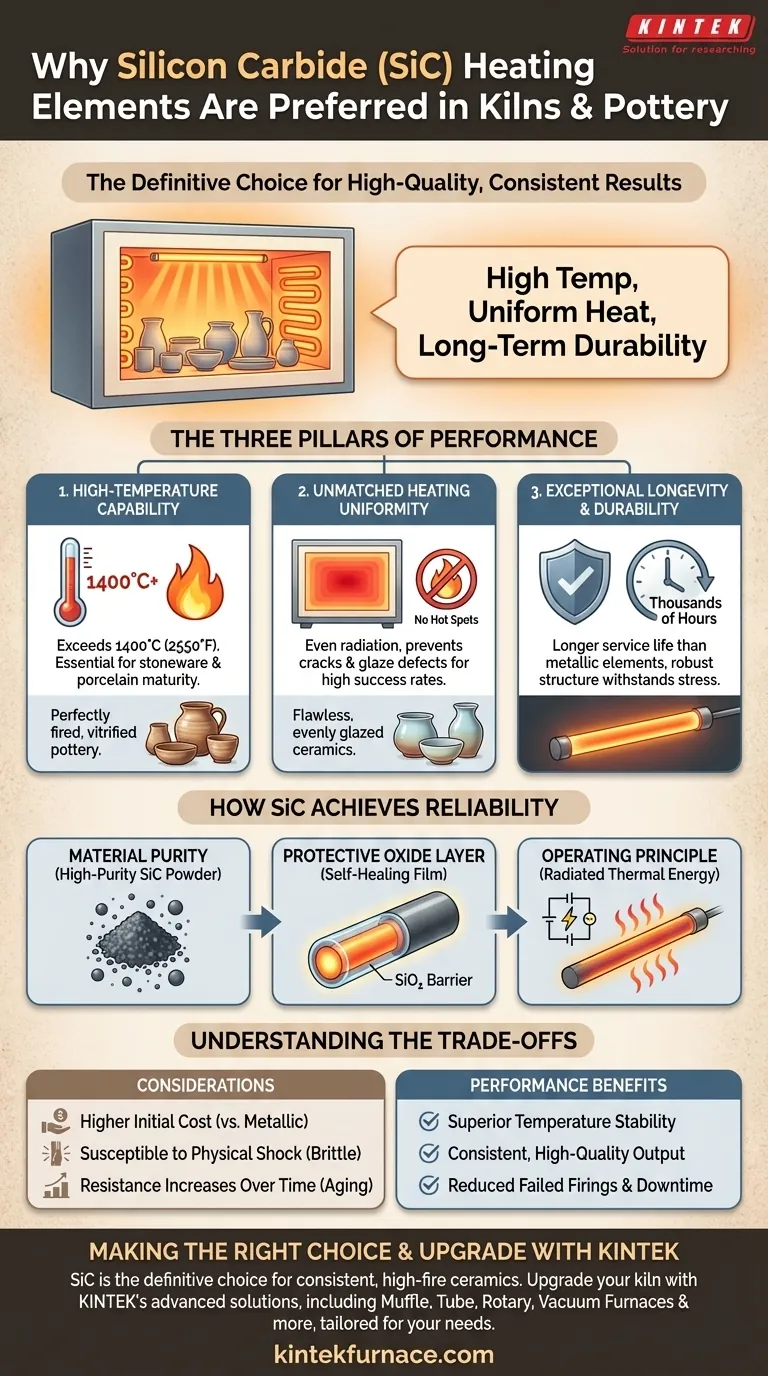

Die drei Säulen der SiC-Leistung in Öfen

Um zu verstehen, warum SiC ein überlegenes Material für diese Anwendung ist, müssen wir drei deutliche Vorteile betrachten, die es gegenüber anderen Heiztechnologien besitzt.

1. Hochtemperaturfähigkeit

Keramik, insbesondere hochgebranntes Steinzeug und Porzellan, erfordert extreme Temperaturen, um den Tonkörper zu reifen und Glasuren korrekt zu schmelzen.

Siliziumkarbid-Elemente sind so konstruiert, dass sie bei diesen hohen Temperaturen, die oft 1400 °C (2550 °F) überschreiten, komfortabel und effizient arbeiten. Diese Fähigkeit ist entscheidend für die Erzielung der gewünschten Härte, Verglasung und ästhetischen Eigenschaften bei fortgeschrittenen Keramikarbeiten.

2. Unübertroffene Heizgleichmäßigkeit

Inkonsistente Erwärmung ist eine Hauptursache für Fehler beim Brennen im Ofen. Heiße Stellen können dazu führen, dass Glasuren Blasen werfen oder verlaufen, während kalte Stellen den Ton unterbrennen und Glasuren stumpf erscheinen lassen können.

SiC-Elemente strahlen die Wärme sehr gleichmäßig im gesamten Ofenraum ab. Diese gleichmäßige Erwärmung stellt sicher, dass jedes Stück in der Charge, unabhängig von seiner Position, die gleiche thermische Behandlung erhält. Diese Konsistenz ist entscheidend, um Risse, Dunting und Glasurfehler zu vermeiden, was zu einer wesentlich höheren Erfolgsquote führt.

3. Außergewöhnliche Langlebigkeit und Haltbarkeit

Ofenelemente sind intensiver thermischer Belastung ausgesetzt. Langlebigkeit ist ein wichtiger Faktor für die Betriebskosten und die Zuverlässigkeit eines Ofens.

SiC-Elemente haben eine deutlich längere Lebensdauer im Vergleich zu herkömmlichen Metalldrahtelementen. Ihre robuste physikalische Struktur, abgeleitet von hochreinen Materialien, ist darauf ausgelegt, Tausende von Betriebsstunden ohne signifikante Degradation zu überstehen.

Wie SiC-Elemente diese Zuverlässigkeit erreichen

Die Leistung von SiC ist kein Zufall; sie ist ein direktes Ergebnis seiner Materialwissenschaft und seines Verhaltens bei hohen Temperaturen.

Die Rolle der Materialreinheit

Der Prozess beginnt mit hochreinem grünem Siliziumkarbidpulver. Wenn es zu Elementen geformt wird, gewährleistet diese Reinheit eine dichte, gleichmäßige Struktur. Diese Dichte ist entscheidend für seine Festigkeit und seinen konstanten elektrischen Widerstand, was sich in einer stabilen Wärmeabgabe niederschlägt.

Die schützende Oxidschicht

Das wahre Genie von SiC liegt in seiner selbstschützenden Natur. Wenn das Element in Gegenwart von Sauerstoff erhitzt wird, bildet sich eine dünne, transparente Schicht aus Siliziumdioxid (im Wesentlichen Glas) auf seiner Oberfläche.

Dieser Schutzfilm ist hochbeständig gegen weitere Oxidation. Er wirkt als Barriere, die das Siliziumkarbid im Kern vor dem Ausbrennen schützt, seine antioxidativen Eigenschaften dramatisch verbessert und seine Betriebslebensdauer bei extremen Temperaturen verlängert.

Das Funktionsprinzip

Der Mechanismus ist einfach und effektiv. Ein elektrischer Strom wird durch das SiC-Element geleitet. Aufgrund seines natürlichen elektrischen Widerstands erwärmt sich das Element und strahlt thermische Energie in die Ofenkammer ab. Die Temperatur wird präzise gesteuert, indem die den Elementen zugeführte Spannung oder der Strom angepasst wird.

Die Kompromisse verstehen

Obwohl SiC-Elemente in ihrer Leistung überlegen sind, sind sie nicht ohne Überlegungen. Eine objektive Bewertung erfordert die Anerkennung der Kompromisse.

Höhere Anfangskosten

Siliziumkarbid-Elemente haben typischerweise höhere Anschaffungskosten im Vergleich zu Standard-Kanthal (FeCrAl)-Drahtelementen. Diese anfängliche Investition muss gegen ihre längere Lebensdauer und die reduzierten Kosten für fehlgeschlagene Brände abgewogen werden.

Anfälligkeit für physischen Schock

Wie viele Keramikmaterialien sind SiC-Elemente unter Hitze stark, können aber spröde sein. Sie müssen bei der Installation und beim Beladen des Ofens vorsichtig behandelt werden, um physische Schocks zu vermeiden, die zu Rissen führen können.

Widerstandsänderung im Laufe der Zeit

Im Laufe ihrer langen Lebensdauer "altern" SiC-Elemente langsam, wodurch ihr elektrischer Widerstand allmählich ansteigt. Moderne Ofensteuerungen können dies oft kompensieren, aber es bedeutet, dass die Elemente schließlich weniger Leistung ziehen und ersetzt werden müssen.

Die richtige Wahl für Ihr Studio treffen

Letztendlich hängt die Wahl des Heizelements von Ihren spezifischen Zielen, der Art Ihrer Arbeit und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf konsistenten, hochwertigen Ergebnissen für hochgebrannte Keramik liegt: SiC ist die definitive Wahl für seine Temperaturstabilität, Heizgleichmäßigkeit und langfristige Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anschaffungskosten für Niedrigbrand- oder Hobbyarbeiten liegt: Traditionelle Metallelemente können ein wirtschaftlicherer Ausgangspunkt sein, aber erwarten Sie eine kürzere Lebensdauer und möglicherweise weniger Brennkonsistenz.

Die Wahl des richtigen Heizelements ist eine Investition in die Qualität und Vorhersagbarkeit Ihrer Keramikarbeiten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hochtemperaturfähigkeit | Arbeitet über 1400 °C, ideal für hochgebrannte Keramik wie Steinzeug und Porzellan. |

| Heizgleichmäßigkeit | Strahlt gleichmäßige Wärme ab, um Defekte wie Risse und Glasurprobleme zu vermeiden und konsistente Ergebnisse zu gewährleisten. |

| Langlebigkeit und Haltbarkeit | Längere Lebensdauer als Metallelemente, reduziert Ersatzkosten und Ausfallzeiten. |

| Materialreinheit | Hergestellt aus hochreinem SiC für stabile Leistung und zuverlässige Wärmeabgabe. |

| Schützende Oxidschicht | Bildet eine selbstschützende Barriere gegen Oxidation, verlängert die Lebensdauer des Elements. |

Rüsten Sie Ihren Ofen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Siliziumkarbid-Heizelemente und eine komplette Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – maßgeschneidert für Keramik und vielfältige Laboranforderungen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Leistung und Zuverlässigkeit präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Keramikergebnisse und Betriebseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen