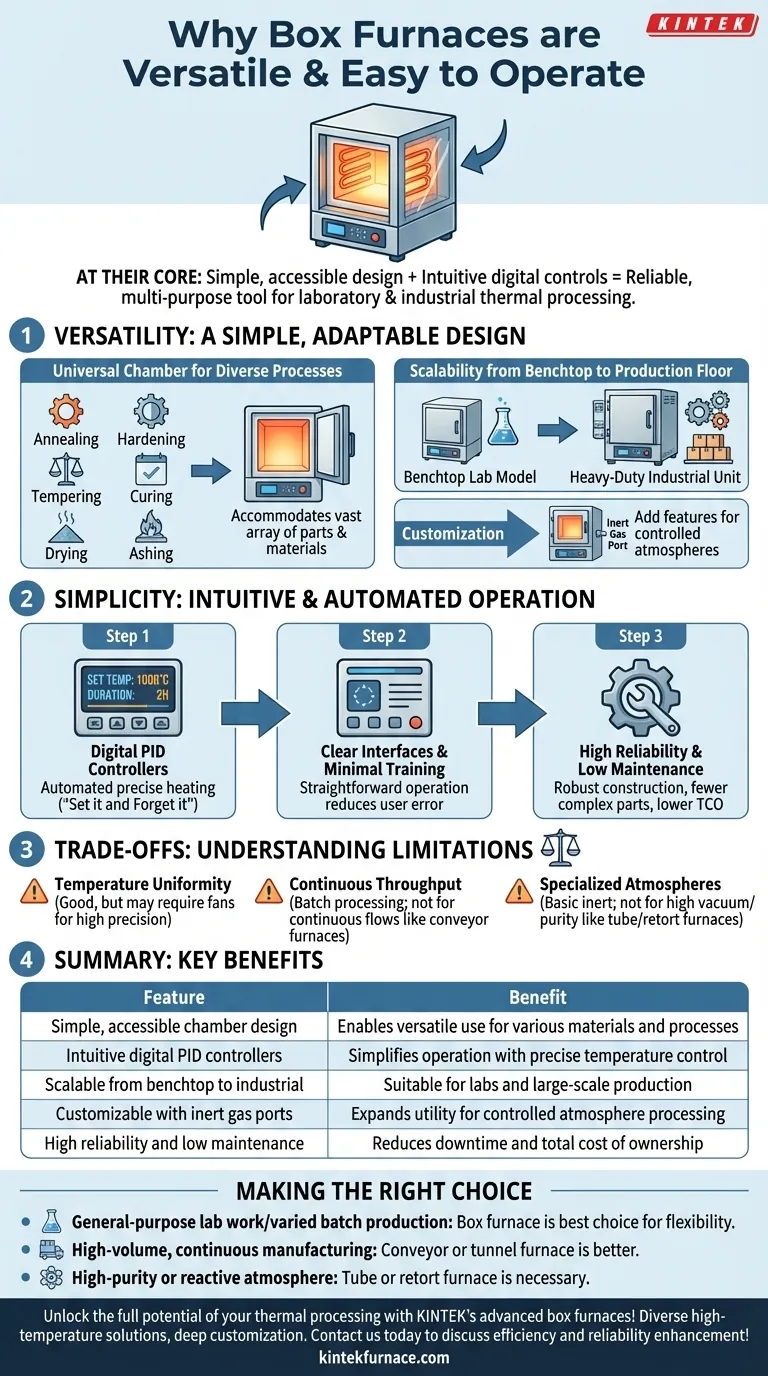

Im Kern gelten Kastenöfen als vielseitig und einfach zu bedienen, weil sie ein grundlegendes Design aufweisen: eine einfache, zugängliche Kammer, die in verschiedenen Größen gebaut und durch intuitive digitale Steuerungen verwaltet werden kann. Diese Kombination aus einer geradlinigen Struktur und moderner Automatisierung macht sie zu einem zuverlässigen, vielseitigen Werkzeug für unzählige thermische Verarbeitungsprozesse sowohl im Labor als auch in industriellen Umgebungen.

Der wahre Wert eines Kastenofens liegt nicht darin, eine spezialisierte Aufgabe perfekt zu erfüllen, sondern eine breite Palette wesentlicher Aufgaben zuverlässig und einfach zu erledigen. Sie sind die Arbeitspferde der thermischen Verarbeitung, gerade weil ihr Design Anpassungsfähigkeit und Benutzerfreundlichkeit gegenüber Nischenspezialisierung priorisiert.

Das Fundament der Vielseitigkeit: Ein einfaches, anpassungsfähiges Design

Die Vielseitigkeit eines Kastenofens ergibt sich nicht aus komplexen Funktionen, sondern aus seiner elementaren Einfachheit. Die grundlegende kubische oder rechteckige Kammer ist eine leere Leinwand für die thermische Verarbeitung.

Eine universelle Kammer für vielfältige Prozesse

Das ungehinderte, offene Design der Kammer ermöglicht die Aufnahme einer Vielzahl von Teilen, Materialien und Probengrößen.

Dies macht sie für eine breite Palette von Anwendungen geeignet, einschließlich Glühen, Härten, Anlassen, Aushärten, Trocknen und Veraschen.

Skalierbarkeit vom Labortisch bis zur Produktion

Kastenöfen sind keine Einheitslösung; sie sind ein einziges Designprinzip, das auf mehreren Skalen angewendet wird.

Sie sind als kompakte Tischmodelle für Forschungslabore und als massive, hochbelastbare Industrieeinheiten für die Großserienproduktion erhältlich, was das Design für nahezu jede Betriebsgröße relevant macht.

Anpassung für breitere Anwendungen

Das einfache Design lässt sich leicht modifizieren. Hersteller können Funktionen wie Inertgasanschlüsse hinzufügen, um die Verarbeitung in kontrollierten Atmosphären zu ermöglichen, was den Nutzen des Ofens über das Erhitzen in Umgebungsluft hinaus erheblich erweitert.

Der Kern der Einfachheit: Intuitive und automatisierte Bedienung

Benutzerfreundlichkeit ist ein primäres Entwicklungsziel für moderne Kastenöfen. Der Fokus liegt darauf, präzise, wiederholbare Ergebnisse mit minimalem Bedienereingriff oder Schulungsaufwand zu erzielen.

Die Rolle digitaler PID-Regler

Die meisten modernen Kastenöfen verfügen über digitale Steuerungen (oft PID, für Proportional-Integral-Differential), die den Heizprozess automatisieren.

Benutzer geben einfach die Zieltemperatur und -dauer ein, und die Steuerung regelt die Leistung der Heizelemente mit hoher Präzision. Diese "einmal einstellen und vergessen"-Funktion vereinfacht die Bedienung drastisch.

Klare Schnittstellen und minimaler Schulungsaufwand

Die Bedieneroberfläche, sei es ein einfaches Bedienfeld oder eine Software-GUI, ist auf Klarheit ausgelegt. Das Starten, Stoppen und Überwachen des Prozesses erfordert wenig Spezialwissen.

Diese unkomplizierte Bedienung reduziert das Potenzial für Benutzerfehler und minimiert den Bedarf an umfangreicher Schulung.

Hohe Zuverlässigkeit und geringer Wartungsaufwand

Die einfache, robuste Konstruktion von Kastenöfen, die oft über Jahrzehnte der Fertigung verfeinert wurde, führt zu außergewöhnlicher Zuverlässigkeit und Langlebigkeit.

Mit weniger komplexen mechanischen Teilen, die ausfallen könnten, erfordern sie minimale Wartung, was mehr Betriebszeit und geringere Gesamtbetriebskosten gewährleistet.

Die Kompromisse verstehen

Obwohl sehr vielseitig, ist der Kastenofen ein Generalist. Seine primären Stärken können zu Einschränkungen werden, wenn ein hochspezialisierter Prozess erforderlich ist.

Temperaturgleichmäßigkeit

Obwohl gut, ist die Temperaturgleichmäßigkeit in einem Standard-Kastenofen möglicherweise nicht so hoch wie in Öfen, die speziell für hochpräzise Anwendungen entwickelt wurden. Konvektionsventilatoren können hinzugefügt werden, um sie zu verbessern, aber es ist ein inhärenter Kompromiss des einfachen Kasten-Designs.

Kontinuierlicher Durchsatz

Kastenöfen sind für die Chargenverarbeitung konzipiert. Für kontinuierliche Fertigungsprozesse, bei denen Teile ständig einen Wärmezyklus durchlaufen, ist ein Durchlauf- oder Tunnelofen eine weitaus effizientere Lösung.

Spezialisierte Atmosphären

Obwohl ein Kastenofen für eine einfache inerte Atmosphäre angepasst werden kann, kann er nicht mit einem dedizierten Retorten- oder Rohrofen für Prozesse konkurrieren, die Hochvakuum, hohe Reinheit oder reaktive Gase erfordern. Diese spezialisierten Öfen bieten eine wesentlich bessere Abdichtung und atmosphärische Integrität.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens erfordert die Abstimmung seiner Kernstärken auf Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder vielfältiger Chargenproduktion liegt: Der Kastenofen ist aufgrund seiner unübertroffenen Flexibilität und Benutzerfreundlichkeit mit ziemlicher Sicherheit die beste Wahl.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kontinuierlicher Fertigung liegt: Ein Durchlauf- oder Tunnelofen ist speziell für diesen Arbeitsablauf konzipiert und wird eine bessere Investition sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung in einer hochreinen oder reaktiven Atmosphäre liegt: Ein speziell angefertigter Rohr- oder Retortenofen ist erforderlich, um die erforderliche Prozesskontrolle und Sicherheit zu gewährleisten.

Letztendlich ist die anhaltende Beliebtheit des Kastenofens ein Beweis für ein Design, das die häufigsten thermischen Verarbeitungsanforderungen mit Einfachheit und Zuverlässigkeit effektiv löst.

Zusammenfassungstabelle:

| Merkmal | Nutzen |

|---|---|

| Einfaches, zugängliches Kammerdesign | Ermöglicht vielseitigen Einsatz für verschiedene Materialien und Prozesse |

| Intuitive digitale PID-Regler | Vereinfacht die Bedienung mit präziser Temperaturregelung |

| Skalierbar vom Labortisch bis zur Industrie | Geeignet für Labore und Großproduktion |

| Anpassbar mit Inertgasanschlüssen | Erweitert den Nutzen für die Verarbeitung unter kontrollierter Atmosphäre |

| Hohe Zuverlässigkeit und geringer Wartungsaufwand | Reduziert Ausfallzeiten und Gesamtbetriebskosten |

Nutzen Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Kastenöfen von KINTEK! Durch hervorragende Forschung & Entwicklung und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Zuverlässigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat