Kurz gesagt, Molybdändisilizid (MoSi2)-Heizelemente bieten eine deutlich bessere Oxidationsbeständigkeit als Siliziumkarbid (SiC)-Elemente. Beim Erhitzen bildet MoSi2 eine schützende, glasartige Schicht aus Siliziumdioxid (SiO2), die das Material vor weiterer Zerstörung schützt. Obwohl SiC ebenfalls oxidiert, kann dieser Prozess seine Langzeit-Effizienz negativ beeinflussen, während die Schicht auf MoSi2 effektiv selbstreparierend ist.

Die Lebensdauer und Effizienz eines Hochtemperatur-Heizelements werden nicht durch das Material selbst bestimmt, sondern durch die Stabilität der Schutzoxidschicht, die es beim Erhitzen bildet. Das Verständnis dieses Prinzips ist der Schlüssel zur Auswahl des richtigen Elements für Ihre Anwendung.

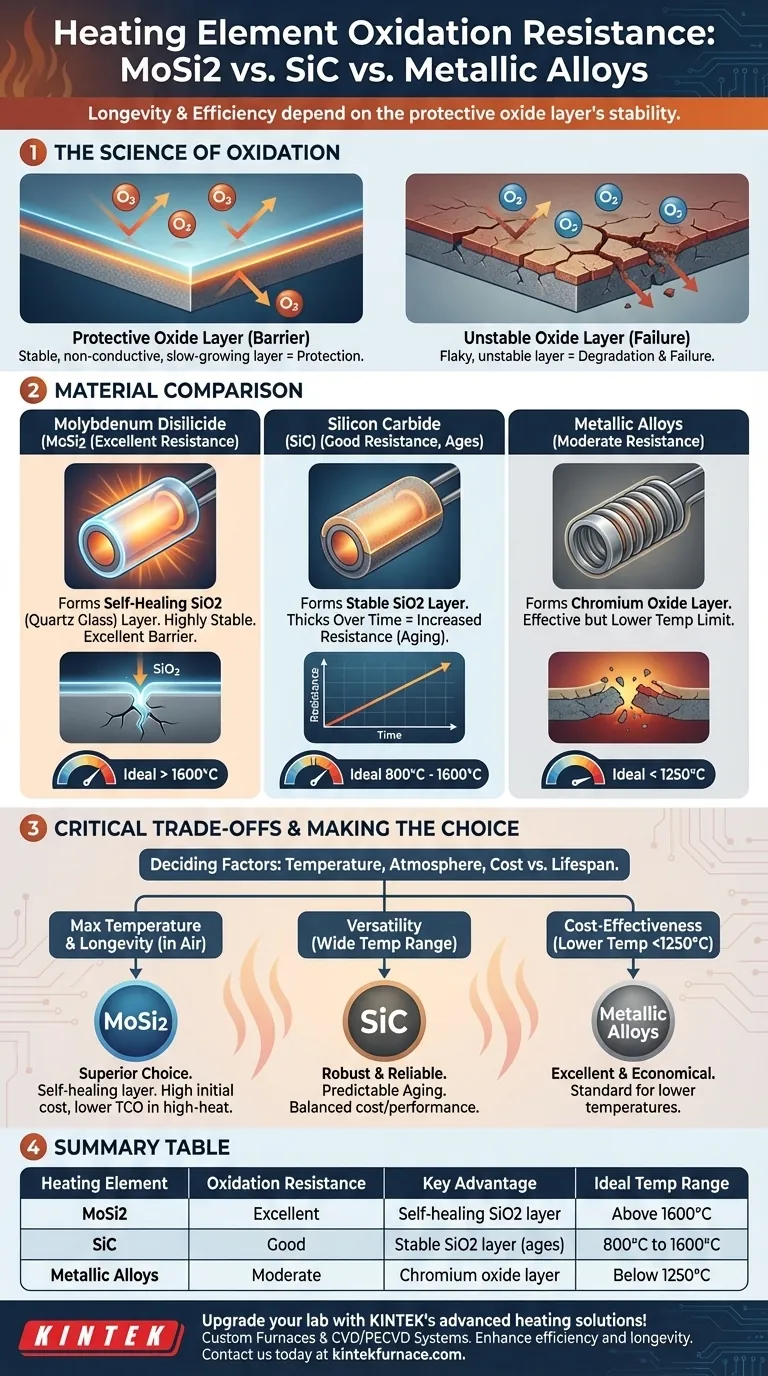

Die Wissenschaft der Oxidation bei Heizelementen

Um Materialien zu vergleichen, müssen wir zunächst verstehen, warum Oxidation der zentrale Faktor für das Leben und die Leistung eines Heizelements ist. Sie ist der primäre Mechanismus sowohl für den Schutz als auch für das Versagen.

Was ist Oxidation?

Oxidation ist die chemische Reaktion, die auftritt, wenn ein Material Sauerstoff ausgesetzt wird, insbesondere bei hohen Temperaturen. Diese Reaktion bildet eine neue Verbindung, ein Oxid, auf der Oberfläche des Materials.

Dieser Prozess wird üblicherweise als Rost bei Eisen beobachtet, kann aber bei Hochleistungs-Heizelementen ein hoch erwünschter Effekt sein.

Warum sie die Lebensdauer des Elements bestimmt

Eine stabile, nicht leitende und langsam wachsende Oxidschicht wirkt als Schutzbarriere. Sie verhindert, dass Sauerstoff das darunter liegende Kernmaterial erreicht, und verlangsamt so die weitere Zerstörung drastisch.

Umgekehrt bietet eine instabile oder abblätternde Oxidschicht nur einen schlechten Schutz, was zu schnellem Materialverlust und vorzeitigem Elementversagen führt. Das Wachstum der Oxidschicht kann auch den elektrischen Widerstand des Elements verändern, ein Phänomen, das als „Altern“ bekannt ist.

Ein Vergleich der Schlüsselmaterialien

Der Unterschied in der Oxidationsbeständigkeit liegt in der Qualität und dem Verhalten der Schutzschicht, die jedes Material bildet.

Molybdändisilizid (MoSi2): Der Hochtemperatur-Champion

MoSi2-Elemente sind bekannt für ihre außergewöhnliche Leistung bei sehr hohen Temperaturen, hauptsächlich aufgrund ihres einzigartigen Oxidationsverhaltens.

Beim Erhitzen in einer oxidierenden Atmosphäre bildet MoSi2 eine dünne, nicht poröse Schicht aus reinem Siliziumdioxid (SiO2), was im Wesentlichen Quarzglas ist. Diese Schicht ist hochstabil und bietet eine ausgezeichnete Barriere gegen weitere Oxidation. Wenn ein Riss entsteht, dringt Sauerstoff ein und „heilt“ den Durchbruch sofort durch die Bildung von neuem SiO2.

Siliziumkarbid (SiC): Das vielseitige Arbeitstier

SiC-Elemente sind weit verbreitet und werden für ihre hohe Festigkeit und ihren Widerstand gegen thermische Schocks über einen weiten Temperaturbereich geschätzt.

Ähnlich wie MoSi2 bildet auch SiC eine schützende Siliziumdioxidschicht (SiO2). Diese Schicht neigt jedoch dazu, mit der Zeit dicker zu werden. Diese allmähliche Zunahme der Dicke führt dazu, dass der elektrische Widerstand des Elements steigt – ein vorhersagbarer Alterungsprozess, der vom Leistungsregelsystem verwaltet werden muss.

Metallische Legierungen (z. B. Nichrom): Der gängige Standard

Metallische Heizelemente, wie die aus Nichrom (einer Nickel-Chrom-Legierung), sind der Standard für Anwendungen bei niedrigeren Temperaturen wie Öfen und Toastern.

Diese Legierungen funktionieren, indem sie eine Schutzschicht aus Chromoxid bilden. Diese Schicht ist sehr wirksam, hat aber eine niedrigere maximale Betriebstemperatur im Vergleich zu den SiO2-Schichten, die von MoSi2 und SiC gebildet werden.

Die kritischen Kompromisse verstehen

Die Wahl eines Elements hängt selten von einer einzigen Eigenschaft ab. Sie müssen Leistung gegen Betriebsbedingungen und Kosten abwägen.

Die Temperatur ist der entscheidende Faktor

Der wichtigste Faktor ist Ihre Zielbetriebstemperatur. MoSi2 glänzt über 1600 °C, wo seine Schutzschicht am effektivsten ist. SiC ist eine robuste Wahl für den Bereich von 800 °C bis 1600 °C. Metallische Legierungen eignen sich im Allgemeinen am besten für Anwendungen unter 1250 °C.

Atmosphärenempfindlichkeit

Die Stabilität der Schutzoxidschicht hängt von der Ofenatmosphäre ab. MoSi2 kann beispielsweise unter bestimmten Bedingungen anfällig für eine Tieftemperaturzersetzung sein, die als „Pest“ bekannt ist. Es ist entscheidend, das Element an die chemische Umgebung anzupassen, in der es betrieben wird.

Kosten vs. Lebensdauer

MoSi2-Elemente haben oft höhere Anschaffungskosten. In der richtigen Hochtemperatur-, oxidierenden Anwendung können ihre extreme Langlebigkeit und ihr stabiler Widerstand jedoch zu niedrigeren Gesamtbetriebskosten über die Lebensdauer der Anlage führen. SiC stellt oft einen ausgewogenen Mittelweg in Bezug auf Kosten und Leistung dar.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl sollte von den spezifischen Anforderungen Ihres Heizprozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperatur und Langlebigkeit an der Luft liegt: MoSi2 ist aufgrund seiner selbstreparierenden und hochstabilen Schutzschicht die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit über einen weiten Temperaturbereich liegt: SiC bietet eine robuste und zuverlässige Lösung, vorausgesetzt, Sie berücksichtigen seine vorhersehbaren Alterungseigenschaften.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz bei Anwendungen mit niedrigerer Temperatur (unter 1250 °C) liegt: Metallelemente wie Nichrom bieten eine ausgezeichnete, wirtschaftliche Leistung.

Indem Sie verstehen, wie sich jedes Material unter Hitze verhält, können Sie ein Element auswählen, das sowohl Zuverlässigkeit als auch langfristige Effizienz für Ihre spezifischen Bedürfnisse gewährleistet.

Zusammenfassungstabelle:

| Heizelement | Oxidationsbeständigkeit | Hauptvorteil | Idealer Temperaturbereich |

|---|---|---|---|

| Molybdändisilizid (MoSi2) | Ausgezeichnet | Selbstreparierende SiO2-Schicht | Über 1600°C |

| Siliziumkarbid (SiC) | Gut | Stabile SiO2-Schicht, altert aber | 800°C bis 1600°C |

| Metallische Legierungen (z. B. Nichrom) | Mäßig | Chromoxidschicht | Unter 1250°C |

Verbessern Sie die Hochtemperaturfähigkeiten Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bieten wir Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für vielfältige Labore. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Heizelemente Ihre Effizienz und Langlebigkeit steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer