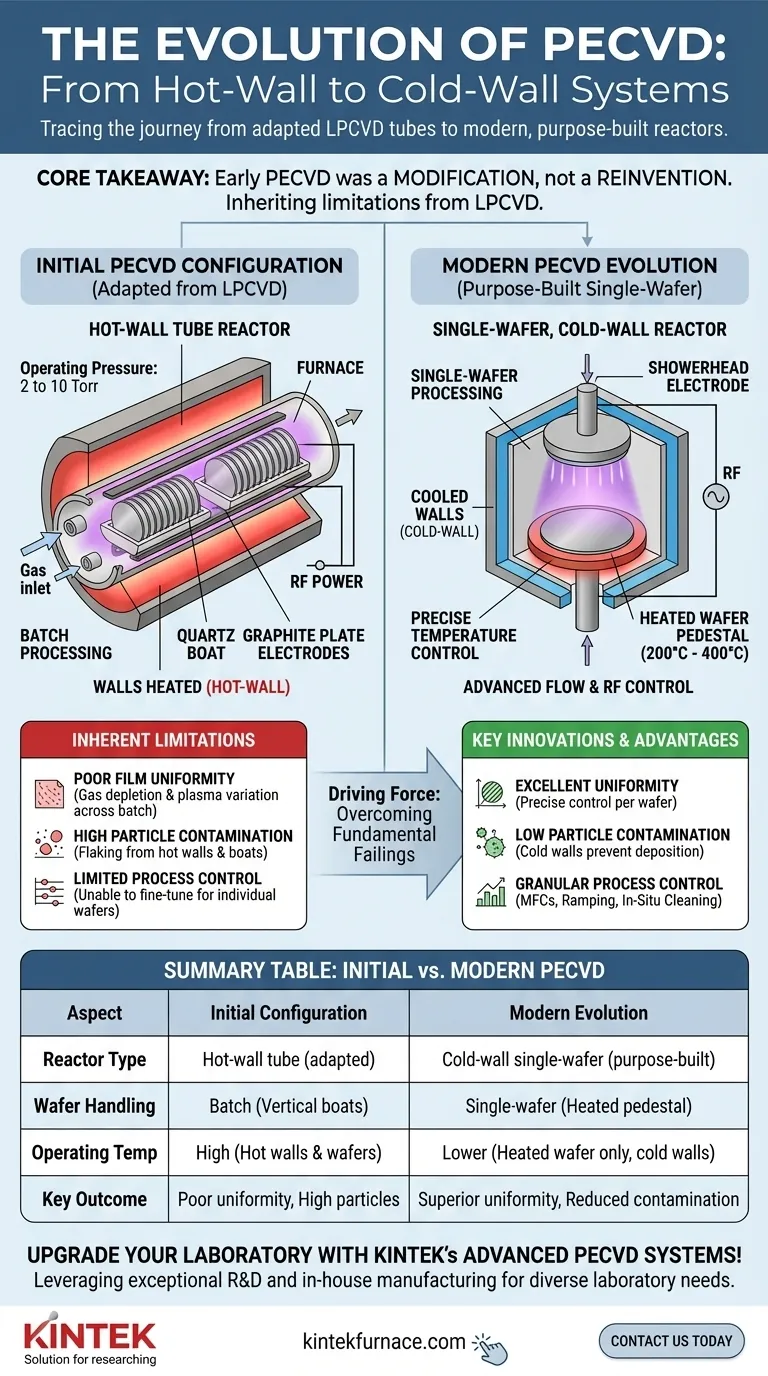

Anfangs waren die ersten kommerziellen Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Anlagen keine revolutionär neuen Konstruktionen. Stattdessen waren sie pragmatische Anpassungen der damals vorherrschenden Technologie: der Niederdruck-Chemical-Vapor-Deposition (LPCVD). Diese frühen Anlagen wurden um einen evakuierten „Heißwand“-Rohrreaktor herum aufgebaut, der bei Drücken zwischen 2 und 10 Torr arbeitete und somit direkt die Konfiguration bestehender LPCVD-Öfen widerspiegelte.

Die Kernbotschaft ist, dass frühe PECVD eine Modifikation und keine Neuerfindung war. Durch das Einsetzen von Elektroden in bestehende Heißwand-LPCVD-Rohrreaktoren erzeugten Ingenieure einen Plasma-Prozess, doch dieser Ansatz erbte alle grundlegenden Einschränkungen seines Vorgängers, insbesondere mangelnde Gleichmäßigkeit und Partikelkontamination.

Die Grundlage: Anpassung der LPCVD-Technologie

Das Ziel der frühen PECVD war es, eine Abscheidung bei niedrigeren Temperaturen als bei LPCVD zu erreichen, aber die Hardware war eine direkte Weiterentwicklung dessen, was bereits für Hochtemperaturprozesse verwendet wurde.

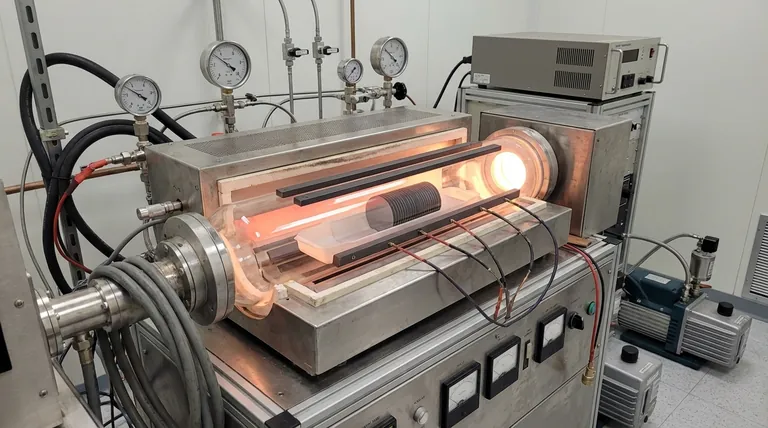

Der Heißwand-Rohrreaktor

Die zentrale Komponente dieser Systeme der ersten Generation war ein großer Quarzrohr-Ofen. Dieses Rohr wurde von außen beheizt, was bedeutete, dass die Wände des Reaktors genauso heiß waren wie die bearbeiteten Substrate.

In diesem Rohr wurden Siliziumwafer vertikal in Quarz „Boots“ (Trägern) geladen, wodurch Dutzende oder sogar Hunderte von Wafern in einem einzigen Batch bearbeitet werden konnten.

Einführung des Plasmas

Um ein LPCVD-System in ein PECVD-System umzuwandeln, wurden Elektroden im Rohr platziert. Dies waren typischerweise parallele Graphitplatten, die entlang der Länge des Reaktors verliefen und zwischen den Wafer-Boots positioniert waren.

Wenn Hochfrequenzleistung (HF) an diese Elektroden angelegt wurde, erzeugte sich ein Plasma aus den Ausgangsgasen, was eine Abscheidung auf den Waferoberflächen bei einer viel niedrigeren Temperatur ermöglichte.

Anfängliche Betriebsbedingungen

Diese Batch-Systeme arbeiteten in einem mittleren Vakuum von 2 bis 10 Torr. Dieser Druck war notwendig, um ein stabiles Plasma im gesamten großen Volumen des Rohrreaktors aufrechtzuerhalten.

Verständnis der inhärenten Einschränkungen

Obwohl funktional, brachte die Übernahme der Heißwandarchitektur erhebliche und vorhersehbare Probleme mit sich, die in den bereitgestellten Referenzen als „ähnliche Mängel wie bei Hot-Wall-LPCVD“ beschrieben werden.

Schlechte Filmschicht-Gleichmäßigkeit

In einem langen, heißen Rohr werden Gasreaktanden verbraucht, während sie vom Einlass zum Auslass strömen. Dieser „Gaserschöpfungseffekt“ führte dazu, dass Wafer am Anfang des Rohrs einer anderen Gaskonzentration ausgesetzt waren als Wafer am Ende, was zu Variationen in der Schichtdicke und den Eigenschaften über den gesamten Batch führte. Auch die Plasmadichte variierte entlang der Länge des Rohrs, was das Gleichmäßigkeitsproblem verschärfte.

Hohe Partikelkontamination

Da die gesamte Rohrwand heiß war, fand die Abscheidung überall statt – nicht nur auf den Wafern. Diese unerwünschte Schicht auf den Reaktorwänden und Wafer-Boots blätterte während des Temperaturzyklierens ab und erzeugte Partikel, die auf die Wafer fallen und gerätedefektierende Fehler verursachen konnten.

Begrenzte Prozesskontrolle

Ein Batch-Rohrreaktor bietet nur sehr wenig individuelle Kontrolle. Der gesamte Satz von Wafern wird denselben Temperatur- und Plasmabedingungen ausgesetzt. Es war unmöglich, Parameter für einen bestimmten Wafer fein abzustimmen oder schnelle Prozessanpassungen vorzunehmen, was eine Schlüsselanforderung für die fortschrittliche Halbleiterfertigung ist.

Die Entwicklung hin zu modernem PECVD

Die Mängel des Heißwand-Rohrdesigns trieben direkt die Entwicklung der heutigen Standard-Einfachwafer-Kaltwandreaktoren voran.

Der Übergang zu Einfachwafer-Kaltwandreaktoren

Moderne PECVD-Anlagen bearbeiten jeweils einen Wafer in einer viel kleineren Kammer. Entscheidend ist, dass die Kammerwände kühl gehalten werden, während nur die untere Elektrode, die den Wafer trägt, erhitzt wird, oft auf Temperaturen zwischen 200 °C und 400 °C.

Dieses Kaltwand-Design reduziert die unerwünschte Abscheidung auf Kammeroberflächen drastisch und führt zu einem viel saubereren Prozess mit weitaus weniger Partikeln.

Granulare Prozesskontrolle

Zeitgenössische Systeme verfügen über fortschrittliche Steuerungen, die in den frühen Röhrenöfen undenkbar waren. Dazu gehören:

- Massendurchflussregler (MFCs) für präzise, wiederholbare Gaszufuhr.

- Parameter-Ramping-Software zur Änderung der Bedingungen während der Abscheidung.

- HF-Schaltung zur Feinabstimmung von Schichteigenschaften wie mechanischer Spannung.

Automatisierung und In-Situ-Reinigung

Moderne Reaktoren lösen das Partikelproblem durch In-Situ-Plasma-Reinigung. Nach der Bearbeitung eines Wafers wird ein Reinigungsgas verwendet, um ein Plasma zu erzeugen, das alle Reste der Schicht von der Kammerinnenseite abätzt. Dieser automatisierte Schritt, der durch Endpunktdetektion überwacht wird, gewährleistet eine durchweg saubere Umgebung für jeden Wafer.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Geschichte ist nicht nur akademisch; es verdeutlicht die grundlegenden technischen Prinzipien, die moderne Abscheidungsausrüstungen definieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessentwicklung liegt: Die Erkenntnis der Einschränkungen von Heißwandsystemen erklärt, warum moderne Einfachwafer-Kaltwandreaktoren der Industriestandard für Hochleistungsfilme sind.

- Wenn Ihr Hauptaugenmerk auf dem Gerätedesign liegt: Die Entwicklung von Batch-Tuben hin zu Einfachwafer-Kammern unterstreicht das treibende Bedürfnis, die Filmschicht-Gleichmäßigkeit zu maximieren und die Kontamination zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der akademischen Forschung liegt: Das Verständnis der anfänglichen Konfigurationen liefert Kontext für historische Daten und verdeutlicht den grundlegenden Kompromiss zwischen dem hohen Durchsatz der Batch-Verarbeitung und der hohen Präzision von Einzelsubstratsystemen.

Indem wir den Weg von angepassten LPCVD-Röhren hin zu speziell entwickelten Plasma-Reaktoren nachzeichnen, können wir klar erkennen, wie jede Innovation eine direkte Reaktion auf eine grundlegende physikalische Einschränkung war.

Zusammenfassungstabelle:

| Aspekt | Anfängliche PECVD-Konfiguration | Schlüsselbeschränkungen |

|---|---|---|

| Reaktortyp | Heißwand-Rohrreaktor, angepasst von LPCVD | Schlechte Filmschicht-Gleichmäßigkeit aufgrund von Gaserschöpfung und Plasma-Variation |

| Betriebsdruck | 2 bis 10 Torr | Hohe Partikelkontamination durch Wandabscheidung |

| Wafer-Handhabung | Batch-Verarbeitung mit vertikalen Quarz-Boots | Begrenzte Prozesskontrolle und Unfähigkeit zur Feinabstimmung |

| Plasmaerzeugung | HF-betriebene parallele Graphitelektroden im Rohr | Ineffiziente Plasma-Stabilität und -Gleichmäßigkeit |

Rüsten Sie Ihr Labor mit den fortschrittlichen PECVD-Systemen von KINTEK auf! Durch Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofenlösungen an, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Verbessern Sie Ihre Forschung mit überlegener Filmschicht-Gleichmäßigkeit und reduzierter Kontamination – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen