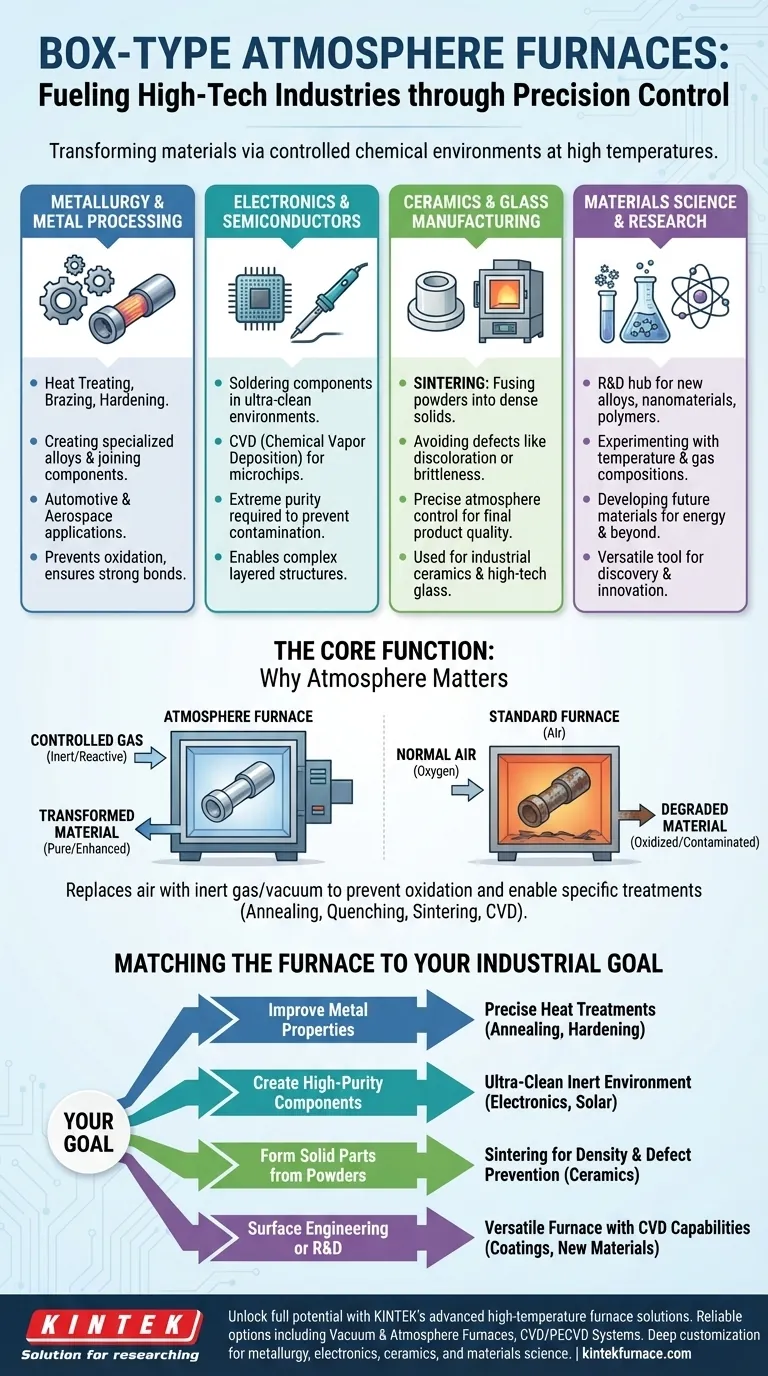

Im Grunde genommen sind kastenförmige Atmosphärenöfen unverzichtbare Werkzeuge in einem überraschend vielfältigen Spektrum von Hochtechnologiebranchen. Die häufigsten Anwender finden sich in der Metallurgie, Elektronik, Keramikfertigung und Materialwissenschaft. Diese Bereiche sind alle auf die einzigartige Fähigkeit des Ofens angewiesen, eine präzise kontrollierte Hochtemperaumgebung zu schaffen, die frei von reaktiven Gasen wie Sauerstoff ist.

Die verbindende Anforderung über alle diese Industrien hinweg ist nicht nur Hitze, sondern die absolute Kontrolle der chemischen Umgebung bei hohen Temperaturen. Diese Kontrolle ermöglicht es Herstellern und Forschern, die Eigenschaften eines Materials – von seiner Härte bis zu seiner elektrischen Leitfähigkeit – grundlegend zu verändern und zu perfektionieren.

Die Kernfunktion: Warum Atmosphärenkontrolle entscheidend ist

Ein Standardofen heizt Dinge auf. Ein Atmosphärenofen verändert sie. Die „Atmosphäre“ ist ein sorgfältig gewähltes Gas oder Vakuum, das die normale Luft ersetzt, unerwünschte chemische Reaktionen verhindert und gewünschte Reaktionen ermöglicht.

Verhinderung von Oxidation und Kontamination

Bei hohen Temperaturen reagieren die meisten Materialien – insbesondere Metalle – schnell mit Sauerstoff in der Luft. Dieser Prozess, die Oxidation (oder Rost), verschlechtert die Materialqualität und -leistung.

Ein Atmosphärenofen spült die Luft heraus und ersetzt sie durch ein Inertgas wie Stickstoff oder Argon. Dies schafft eine saubere, nicht reaktive Umgebung und stellt sicher, dass das Material während des gesamten Erhitzungsprozesses rein bleibt.

Ermöglichung spezifischer Materialbehandlungen

Die kontrollierte Atmosphäre ist entscheidend für eine Vielzahl von Wärmebehandlungen, die die endgültigen Eigenschaften eines Materials bestimmen.

Zu den Schlüsselprozessen gehören das Glühen (Erweichen eines Metalls, um es bearbeitbarer zu machen), das Abschrecken (schnelles Abkühlen zur Härtung), das Sintern (Verschmelzen von Pulvern zu einer festen Masse) und das Hartlöten (Verbinden von zwei Metallteilen mit einem Füllmaterial).

Erzeugung neuer Oberflächen und Schichten

In fortgeschritteneren Anwendungen werden absichtlich reaktive Gase eingebracht, um die Oberfläche eines Materials zu verändern. Ein Hauptbeispiel ist die Chemische Gasphasenabscheidung (CVD), ein Prozess, der in der Halbleiter- und Luftfahrtindustrie eingesetzt wird.

In einem CVD-Ofen reagieren spezifische Gase und scheiden einen dünnen, hochleistungsfähigen Film oder Überzug auf einem Substrat ab, wodurch alles von Mikrochips bis hin zu verschleißfesten Beschichtungen auf Werkzeugen entsteht.

Ein Blick auf Schlüsselindustrien und Anwendungen

Das grundlegende Bedürfnis nach Atmosphärenkontrolle manifestiert sich in verschiedenen Sektoren auf unterschiedliche Weise. Jede Branche nutzt diese Öfen, um spezifische, kritische Herausforderungen zu lösen.

Metallurgie und Metallverarbeitung

Dies ist ein grundlegender Anwendungsbereich. Die Öfen werden zur Wärmebehandlung von Stahlteilen, zur Herstellung spezieller Legierungen und zum Verbinden von Komponenten in der Automobil- und Luftfahrtindustrie eingesetzt.

Anwendungen wie das Hartlöten von Aluminiumteilen oder das Härten von Schnellarbeitsstahlwerkzeugen sind ohne präzise Atmosphärenkontrolle zur Verhinderung von Oxidation und zur Gewährleistung starker, zuverlässiger Verbindungen unmöglich.

Elektronik und Halbleiter

Die Herstellung elektronischer Komponenten erfordert höchste Reinheit. Selbst mikroskopische Verunreinigungen können eine Charge von Halbleiterwafern oder Anzeigegeräten ruinieren.

Atmosphärenöfen bieten die ultrareinen Umgebungen, die für Prozesse wie das Löten von Komponenten und, ganz entscheidend, für die Erzeugung der komplexen Schichtstrukturen von Mikrochips durch CVD erforderlich sind.

Keramik- und Glasherstellung

Für Keramiken ist der Schlüsselprozess das Sintern. Dabei werden verdichtete Pulver auf knapp unter ihren Schmelzpunkt erhitzt, wodurch die Partikel zu einem dichten, festen Objekt verschmelzen.

Die Kontrolle der Atmosphäre verhindert unerwünschte Reaktionen, die zu Verfärbungen, Sprödigkeit oder anderen Defekten im fertigen Keramikprodukt führen könnten.

Materialwissenschaft und Forschung

Akademische Einrichtungen und Forschungsinstitute sind Zentren der Innovation, und kastenförmige Atmosphärenöfen sind ein Arbeitstierwerkzeug. Sie werden zur Entwicklung und Erprobung von neuen Legierungen, Nanomaterialien, Polymeren und neuen Energiematerialien eingesetzt.

Die Vielseitigkeit des Ofens ermöglicht es Forschern, mit verschiedenen Materialien, Temperaturzyklen und atmosphärischen Zusammensetzungen zu experimentieren, um die Materialien der Zukunft zu entdecken.

Verständnis der Kompromisse

Obwohl sie leistungsstark sind, handelt es sich um Spezialausrüstung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Atmosphäre vs. Vakuum

Ein Vakuumofen, der fast das gesamte Gas entfernt, bietet die ultimative saubere Umgebung. Allerdings sind sie oft komplexer und teurer.

Ein Atmosphärenofen bietet mehr Flexibilität, da er die Verwendung verschiedener inerter oder reaktiver Gase ermöglicht, um spezifische chemische Ergebnisse zu erzielen, die in einem Vakuum nicht möglich sind.

Prozessspezifität

Der Begriff „kastenförmiger Atmosphärenofen“ ist eine allgemeine Kategorie. Viele Industrien verwenden hochspezialisierte Versionen, die für eine einzelne Aufgabe zugeschnitten sind.

Ein Ofen, der für das allgemeine Glühen von Stahlteilen entwickelt wurde, unterscheidet sich stark von einem CVD-Ofen, der für die Herstellung optischer Filme entwickelt wurde, auch wenn sie die gleichen Grundprinzipien teilen.

Kosten und Komplexität

Dies sind keine einfachen Öfen. Atmosphärenöfen sind hochentwickelte Instrumente, die erhebliche Investitionen, geschulten Betrieb und sorgfältige Wartung erfordern, um Gasflüsse zu steuern und die Sicherheit zu gewährleisten.

Abstimmung des Ofens auf das Industrieziel

Die Auswahl und Verwendung eines Atmosphärenofens hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Metalleigenschaften liegt: Sie benötigen einen Ofen für präzise Wärmebehandlungen wie Glühen, Abschrecken oder Hartlöten, um spezifische Härte- und Dauerziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Komponenten liegt: Sie benötigen eine ultrareine Inertgasumgebung für Anwendungen in der Elektronik, bei Solarzellen oder in der Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf der Formung fester Teile aus Pulvern liegt: Sie verwenden einen Ofen zum Sintern von Keramiken oder Metallen, bei dem die präzise Atmosphärenkontrolle entscheidend ist, um Defekte zu vermeiden und die gewünschte Dichte zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächentechnik oder F&E liegt: Sie benötigen einen vielseitigen Ofen, möglicherweise mit CVD-Fähigkeiten, um spezielle Beschichtungen zu erstellen oder neuartige Materialzusammensetzungen zu erproben.

Letztendlich ist die Beherrschung der kontrollierten Umgebung des Ofens der Schlüssel zur Beherrschung der Endleistung des Materials selbst.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Hauptvorteile |

|---|---|---|

| Metallurgie | Glühen, Hartlöten, Härten | Verhindert Oxidation, verbessert Materialfestigkeit |

| Elektronik | Löten, CVD für Mikrochips | Gewährleistet ultrareine Umgebungen, verhindert Kontamination |

| Keramik | Sintern | Vermeidet Defekte, verbessert Dichte und Haltbarkeit |

| Materialwissenschaft | F&E an Legierungen, Nanomaterialien | Ermöglicht Experimente mit Atmosphären für Innovation |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen. Durch Nutzung hervorragender F&E und interner Fertigung bieten wir vielfältigen Laboren zuverlässige Optionen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägten Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen in der Metallurgie, Elektronik, Keramik und Materialwissenschaft. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse verbessern und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verbessert eine Stickstoffatmosphäre-Wärmebehandlung die Oberflächenhärtung? Haltbarkeit und Leistung verbessern

- Wofür wird Stickstoff in einem Ofen verwendet? Oxidation verhindern und Qualität der Wärmebehandlung steuern