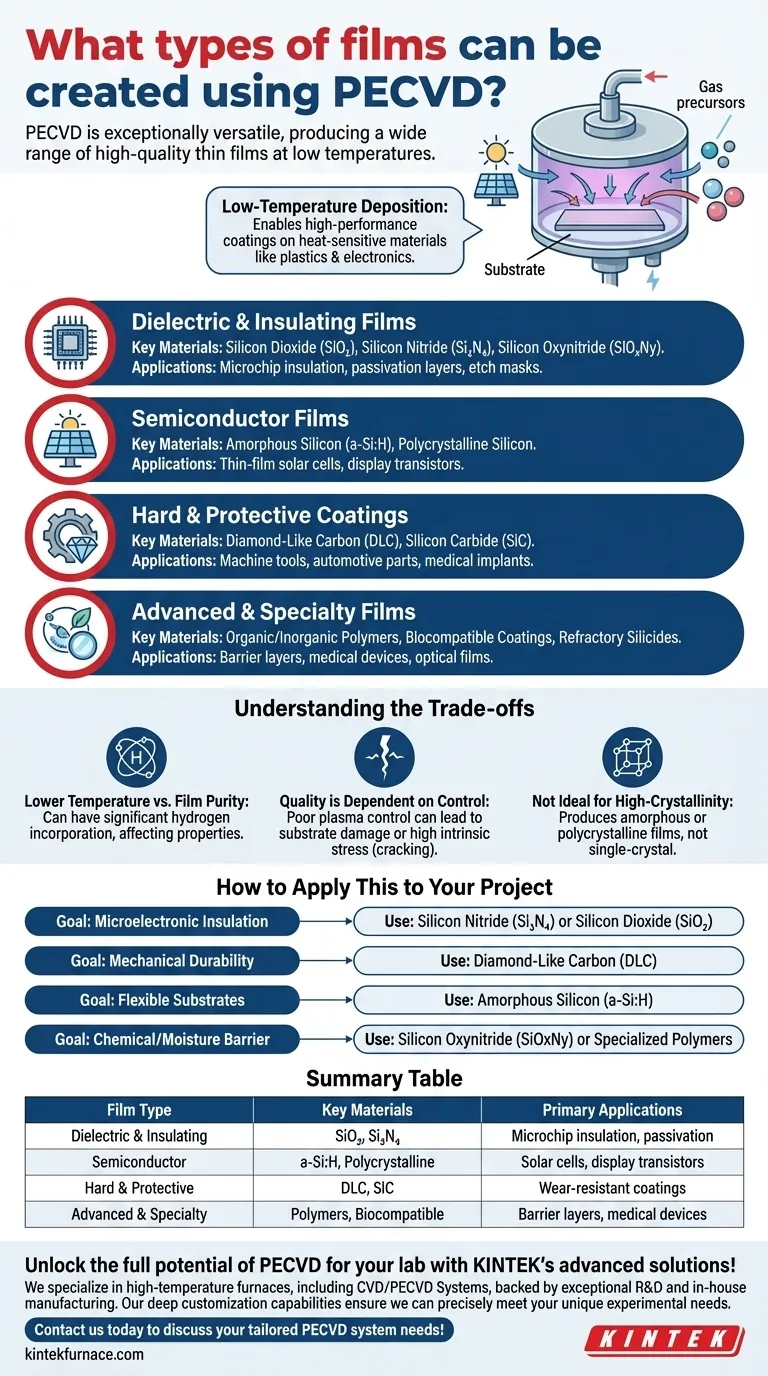

Kurz gesagt, PECVD ist außergewöhnlich vielseitig. Es kann zur Herstellung einer Vielzahl von Dünnschichten verwendet werden, insbesondere dielektrische Isolatoren wie Siliziumdioxid und Siliziumnitrid, Halbleiterschichten wie amorphes Silizium und harte Schutzschichten wie diamantähnlicher Kohlenstoff. Das Verfahren wird für seine Fähigkeit geschätzt, hochwertige, gleichmäßige und dauerhafte Schichten auf einer Vielzahl von Substraten herzustellen.

Die wahre Stärke von PECVD liegt nicht nur in der Vielfalt der herstellbaren Schichten, sondern auch in der Möglichkeit, diese bei niedrigen Temperaturen abzuscheiden. Dies eröffnet die Möglichkeit, Hochleistungsbeschichtungen auf Materialien wie Kunststoffe oder vorgefertigte Elektronik aufzubringen, die den hohen Temperaturen traditioneller Abscheidungsmethoden nicht standhalten würden.

Die wichtigsten Materialgruppen, die mittels PECVD abgeschieden werden

Die Plasma Enhanced Chemical Vapor Deposition (PECVD) nutzt Plasma, um Prekursor-Gase zu aktivieren, wodurch die Schichtabscheidung bei deutlich niedrigeren Temperaturen als bei der konventionellen Chemical Vapor Deposition (CVD) erfolgen kann. Dieser grundlegende Vorteil ermöglicht ihre breiten Materialfähigkeiten.

Dielektrische und isolierende Schichten

Dies ist die häufigste Anwendung von PECVD, insbesondere in der Halbleiterindustrie. Diese Schichten isolieren verschiedene Komponenten auf einem Mikrochip elektrisch voneinander.

Die primären Materialien sind Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄). Siliziumoxynitrid (SiOxNy) wird ebenfalls verwendet, um die Eigenschaften zwischen den beiden anzupassen. Diese Schichten dienen als Isolatoren, Passivierungsschichten zum Schutz vor Feuchtigkeit und Verunreinigungen sowie als Ätzmasken.

Halbleiterschichten

PECVD ist in der Lage, essentielle Halbleitermaterialien abzuscheiden. Diese Schichten sind die Bausteine für Transistoren und Solarzellen.

Das prominenteste Beispiel ist amorphes Silizium (a-Si:H), das für Dünnschichtsolarzellen und die Transistoren in großflächigen Displays entscheidend ist. Das Verfahren kann auch so eingestellt werden, dass polykristallines Silizium oder sogar einige Formen von epitaktischem Silizium erzeugt werden.

Harte und schützende Beschichtungen

Diese Schichten sind für mechanische Haltbarkeit, Verschleißfestigkeit und chemischen Schutz konzipiert.

Diamantähnlicher Kohlenstoff (DLC) ist ein Schlüsselmaterial, das mittels PECVD abgeschieden wird. Er erzeugt eine extrem harte, reibungsarme Oberfläche, die bei Werkzeugmaschinen, Automobilteilen und medizinischen Implantaten verwendet wird. Siliziumkarbid (SiC) ist ein weiteres hartes Material, das für ähnliche Schutzzecke abgeschieden wird.

Fortschrittliche und Spezialfilme

Die Flexibilität von PECVD erstreckt sich auf speziellere Materialien für eine Vielzahl fortschrittlicher Anwendungen.

Dazu gehören organische und anorganische Polymere zur Herstellung von Barriereschichten in Lebensmittelverpackungen, biokompatible Beschichtungen für medizinische Geräte und sogar bestimmte hochschmelzende Metalle und deren Silizide. Diese Vielseitigkeit ermöglicht die Erzeugung von Schichten mit einzigartigen Eigenschaften wie hoher Korrosionsbeständigkeit oder spezifischer optischer Transparenz.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist PECVD keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für den effektiven Einsatz.

Niedrigere Temperatur vs. Schichtreinheit

Die Verwendung von Plasma und wasserstoffreichen Prekursor-Gasen bedeutet, dass Schichten wie amorphes Silizium (a-Si:H) oft eine signifikante Wasserstoffeinlagerung aufweisen. Obwohl dies manchmal vorteilhaft ist, kann es eine unerwünschte Verunreinigung sein, die elektrische oder optische Eigenschaften beeinträchtigt.

Qualität ist von der Kontrolle abhängig

Die Plasmaumgebung beinhaltet einen energiereichen Ionenbeschuss auf der Substratoberfläche. Während dies die Schichtdichte und -haftung verbessern kann, kann eine schlechte Kontrolle zu Substratschäden oder hoher intrinsischer Schichtspannung führen, was im Laufe der Zeit zu Rissen oder Delaminierung führen kann.

Nicht ideal für hochkristalline Schichten

Für Anwendungen, die nahezu perfekte Einkristallschichten erfordern, wie z. B. Hochleistungs-Mikroprozessoren, sind andere Techniken wie Molecular Beam Epitaxy (MBE) oder Hochtemperatur-CVD überlegen. PECVD erzeugt typischerweise amorphe oder polykristalline Schichten.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der Schicht wird vollständig von Ihrem Endziel bestimmt. Die Vielseitigkeit von PECVD ermöglicht es Ihnen, ein Material basierend auf der spezifischen Funktion auszuwählen, die Sie entwickeln müssen.

- Wenn Ihr Hauptaugenmerk auf der mikroelektronischen Isolation liegt: Verwenden Sie Siliziumnitrid (Si₃N₄) für seine hervorragenden Barriereeigenschaften oder Siliziumdioxid (SiO₂) für die allgemeine Isolation.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit und Verschleißfestigkeit liegt: Verwenden Sie Diamantähnlichen Kohlenstoff (DLC) für seine extreme Härte und geringe Reibung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Geräten auf flexiblen oder hitzeempfindlichen Substraten liegt: Verwenden Sie amorphes Silizium (a-Si:H) für Anwendungen wie flexible Displays oder Solarzellen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer chemischen oder Feuchtigkeitsbarriere liegt: Erforschen Sie Siliziumoxynitrid (SiOxNy) oder spezielle Polymere für Anwendungen von Schutzbeschichtungen bis hin zu Lebensmittelverpackungen.

Letztendlich befähigt Sie PECVD dazu, Oberflächen durch Abscheidung einer funktionalen Schicht zu entwickeln, die auf die Lösung Ihrer spezifischen technischen Herausforderung zugeschnitten ist.

Zusammenfassungstabelle:

| Schichttyp | Schlüsselmaterialien | Primäre Anwendungen |

|---|---|---|

| Dielektrisch & Isolierend | Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) | Mikrochip-Isolation, Passivierungsschichten |

| Halbleiter | Amorphes Silizium (a-Si:H), Polykristallines Silizium | Dünnschicht-Solarzellen, Transistoren in Displays |

| Hart & Schutzend | Diamantähnlicher Kohlenstoff (DLC), Siliziumkarbid (SiC) | Verschleißfeste Beschichtungen für Werkzeuge, Automobilteile |

| Fortschrittlich & Spezial | Organische/Anorganische Polymere, Biokompatible Beschichtungen | Barriereschichten, medizinische Geräte, optische Schichten |

Entdecken Sie das volle Potenzial von PECVD für Ihr Labor mit den fortschrittlichen Lösungen von KINTEK! Wir sind spezialisiert auf Hochtemperaturöfen, einschließlich CVD/PECVD-Systeme, unterstützt durch außergewöhnliche Forschung & Entwicklung und Eigenfertigung. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie an Mikroelektronik, Solarzellen oder Schutzbeschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten PECVD-Systeme Ihre Forschungs- und Entwicklungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften