Kurz gesagt, ein moderner Dentalsinterofen ist ein hochgradig vielseitiges Werkzeug, das in der Lage ist, die drei Hauptkategorien hochleistungsfähiger Dentalmaterialien zu verarbeiten: Zirkonoxid, Glaskeramiken wie Lithiumdisilikat und traditionelle Feldspatporzellan. Seine Kernfunktion besteht darin, präzise, programmierbare Heiz- und Kühlzyklen durchzuführen, die auf die einzigartigen Anforderungen jedes Materials zugeschnitten sind.

Der wahre Wert eines Dentalofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Präzision bei der Steuerung des gesamten thermischen Zyklus. Diese Programmierbarkeit ermöglicht es einer einzigen Maschine, alles herzustellen, von unglaublich stabilen Zirkonoxidbrücken bis hin zu hochästhetischen Lithiumdisilikat-Veneers.

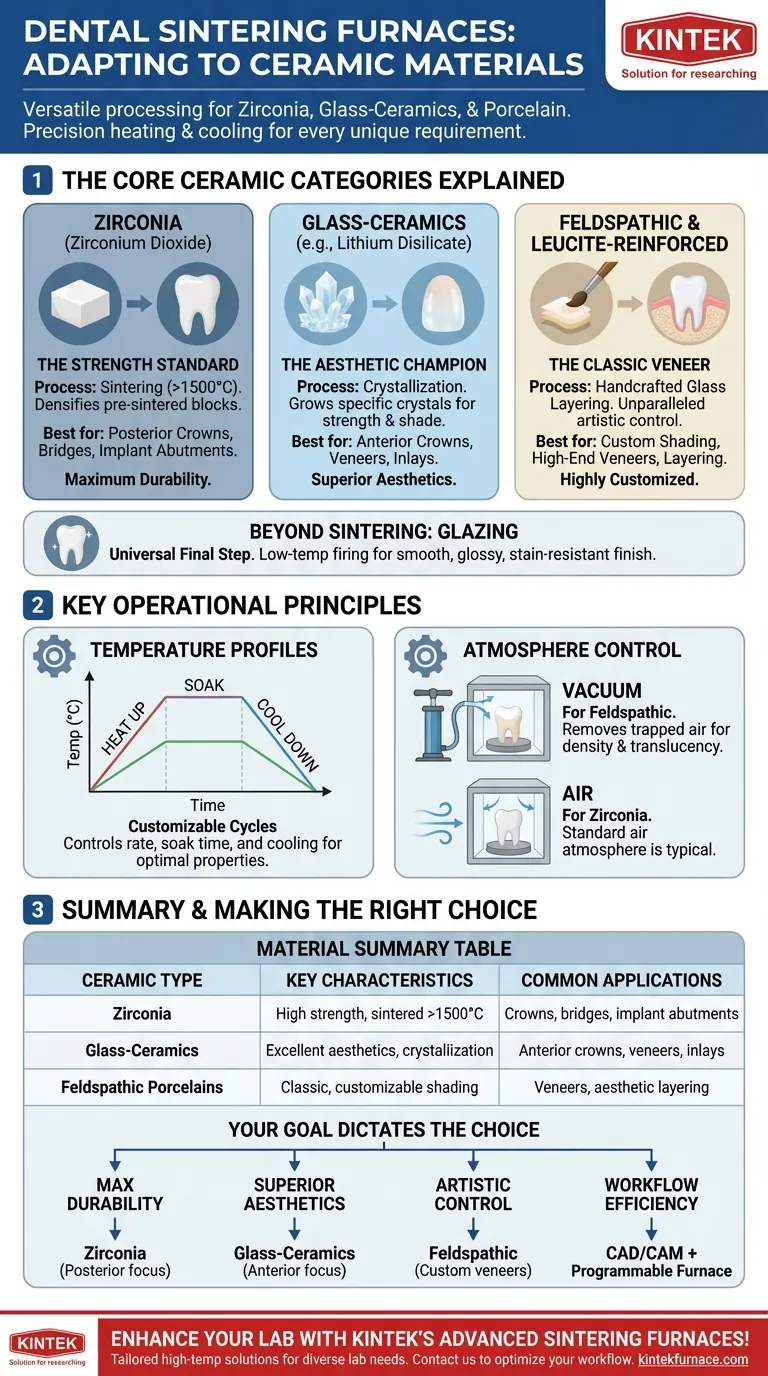

Die wichtigsten Keramik-Kategorien erklärt

Das Verständnis der Fähigkeiten eines Sinterofens beginnt mit dem Verständnis der Materialien, für deren Brand er konzipiert ist. Jede Kategorie bietet eine andere Balance zwischen Festigkeit, Ästhetik und klinischer Anwendung.

Zirkonoxid (Zirkoniumdioxid): Der Maßstab für Festigkeit

Zirkonoxid ist der Maßstab für Festigkeit und Haltbarkeit bei dentalen Restaurationen. Es wird dem Labor in einem vorgesinterten, kreideartigen Block zugeführt, der mittels CAD/CAM-Technologie gefräst wird.

Der Ofen führt dann den kritischen Sinterprozess durch, indem er das Zirkonoxid auf extrem hohe Temperaturen (oft über 1500 °C) erhitzt. Dies verdichtet das Material und schrumpft es in seinen endgültigen, unglaublich harten Zustand.

Seine immense Festigkeit macht es zur idealen Wahl für posteriore Kronen, mehrgliedrige Brücken und Implantatabutments, die erheblichen Kaukräften standhalten müssen.

Glaskeramiken (Lithiumdisilikat): Der Ästhetik-Champion

Diese Kategorie, die am bekanntesten durch Lithiumdisilikat vertreten wird, wird für ihre außergewöhnliche Ästhetik und lebensnahe Transluzenz geschätzt. Es bietet eine ausgezeichnete Balance zwischen Schönheit und ausreichender Festigkeit für viele Anwendungen.

Im Gegensatz zum einfachen Sintern von Zirkonoxid durchlaufen Glaskeramiken einen Prozess, der als Kristallisation bezeichnet wird. Die präzise Wärmeregelung des Ofens lässt spezifische Kristalle innerhalb der Glasmatrix wachsen und wandelt die Materialeigenschaften um, um die endgültige Festigkeit und Farbe zu erreichen.

Diese Materialien sind der Goldstandard für anteriore (vordere) Kronen, Inlays, Onlays und Veneers, bei denen das Aussehen die primäre Sorge ist.

Feldspat- und Leuzit-verstärkte Keramiken: Das klassische Veneer

Feldspatporzellan sind die ursprünglichen, klassischen Materialien, die in der kosmetischen Zahnheilkunde verwendet werden. Sie sind im Wesentlichen eine Form von handwerklich hergestelltem Glas, das als Pulver-Flüssigkeits-Schlicker aufgetragen und im Ofen gebrannt wird.

Diese Materialien bieten eine unvergleichliche Kontrolle für individuelle Schattierungen und Charakterisierungen und werden oft für hochwertige Veneers oder zum Schichten über stärkeren Zirkonoxid- oder Metall-Substrukturen verwendet, um die Ästhetik zu verbessern. Leuzit-verstärkte Versionen erhöhen die Festigkeit dieser klassischen Formel.

Über das Sintern hinaus: Glasieren

Fast alle keramischen Restaurationen benötigen einen abschließenden Glasurbrand. Derselbe Ofen wird für diesen Brand bei niedrigerer Temperatur verwendet, der eine dünne Glasschicht auf die Oberfläche der Restauration schmilzt. Dies erzeugt ein glattes, fleckenbeständiges und hochglänzendes Finish, das den natürlichen Zahnschmelz imitiert.

Verständnis der wichtigsten Funktionsprinzipien

Die Anpassungsfähigkeit des Ofens ergibt sich aus seiner präzisen Kontrolle über zwei Schlüsselvariablen: das Temperaturprofil und die atmosphärischen Bedingungen.

Die entscheidende Rolle der Temperaturprofile

Jedes keramische Material hat ein einzigartiges und nicht verhandelbares Temperaturprofil. Hierbei geht es nicht nur um die Spitzentemperatur, sondern um den gesamten Zyklus: die Aufheizrate, die Dauer des Haltens bei bestimmten Temperaturen (das „Soak“) und die Abkühlrate.

Die Fähigkeit eines Ofens, mit Dutzenden von kundenspezifischen Profilen programmiert zu werden, macht ihn so vielseitig. Die Verwendung des falschen Profils kann zu einer schwachen, verfärbten oder schlecht sitzenden Restauration führen.

Atmosphärenkontrolle: Vakuum vs. Luft

Viele hochwertige Öfen bieten eine Vakuumbetriebsfunktion. Das Brennen bestimmter Porzellane, insbesondere feldspatartiger Typen, unter Vakuum zieht eingeschlossene Luft heraus und verhindert Blasenbildung, was zu einem dichteren, durchscheinenderen und stärkeren Material führt.

Andere Materialien, wie Zirkonoxid, werden typischerweise in normaler Luftatmosphäre gesintert. Die Fähigkeit, die Atmosphäre zu kontrollieren, ist eine weitere Ebene der Prozesskontrolle, die optimale Ergebnisse für ein gegebenes Material gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

Ihr klinisches oder geschäftliches Ziel bestimmt die Materialwahl, welche wiederum das Ofenprogramm bestimmt, das Sie verwenden werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für posteriore Restaurationen liegt: Zirkonoxid ist aufgrund seiner überlegenen Bruchfestigkeit das Material der Wahl.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik für anteriore Restaurationen liegt: Lithiumdisilikat und andere Glaskeramiken bieten die beste Kombination aus lebensechter Transluzenz und Festigkeit.

- Wenn Ihr Hauptaugenmerk auf hochgradig individuell angefertigten Veneers oder ästhetischem Schichten liegt: Feldspatporzellan bietet das höchste Maß an künstlerischer Kontrolle für erfahrene Techniker.

- Wenn Ihr Hauptaugenmerk auf Workflow-Effizienz liegt: CAD/CAM-gefräste Blöcke aus Zirkonoxid oder Lithiumdisilikat in Kombination mit einem programmierbaren Ofen bieten den optimierten Prozess.

Letztendlich ist der Dentalsinterofen der wesentliche letzte Schritt, der digital entworfene oder manuell gefertigte Formen in biokompatible, funktionale und ästhetische Dentalrestaurationen verwandelt.

Zusammenfassungstabelle:

| Keramiktyp | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|

| Zirkonoxid | Hohe Festigkeit, gesintert bei >1500°C | Kronen, Brücken, Implantatabutments |

| Glaskeramiken (z. B. Lithiumdisilikat) | Ausgezeichnete Ästhetik, Kristallisationsprozess | Anteriore Kronen, Veneers, Inlays |

| Feldspatporzellan | Klassisch, individuell schattierbar | Veneers, ästhetisches Schichten |

Steigern Sie die Fähigkeiten Ihres Dentallabors mit den fortschrittlichen Sinteröfen von KINTEK! Durch die Nutzung herausragender Forschung und Entwicklung sowie der Eigenfertigung bieten wir unterschiedlichen Laboren maßgeschneiderte Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen für eine überlegene Keramikverarbeitung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow optimieren und hochwertige Dentalrestaurationen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche empfohlenen Wartungspraktiken gibt es für Dentalöfen? Sichern Sie Präzision und Langlebigkeit für Ihr Labor