Im Kern verwendet ein Chemical Vapor Deposition (CVD)-Ofen eine speicherprogrammierbare Steuerung (SPS) in Kombination mit einer Bedienerschnittstelle als primäres Prozesssteuerungssystem. Dieser robuste Industriecomputer ist für die Ausführung der präzisen, vorprogrammierten Sequenzen verantwortlich, die für die Materialsynthese erforderlich sind, von der Steuerung des Gasflusses bis zur Regulierung der Temperaturprofile.

Der Name „SPS“ erzählt nur einen Teil der Geschichte. Die eigentliche CVD-Prozesssteuerung bezieht sich auf ein integriertes System, bei dem die SPS Temperatur, Gaszufuhr und Timing mit extremer Präzision orchestriert, um reproduzierbare, qualitativ hochwertige Ergebnisse zu gewährleisten.

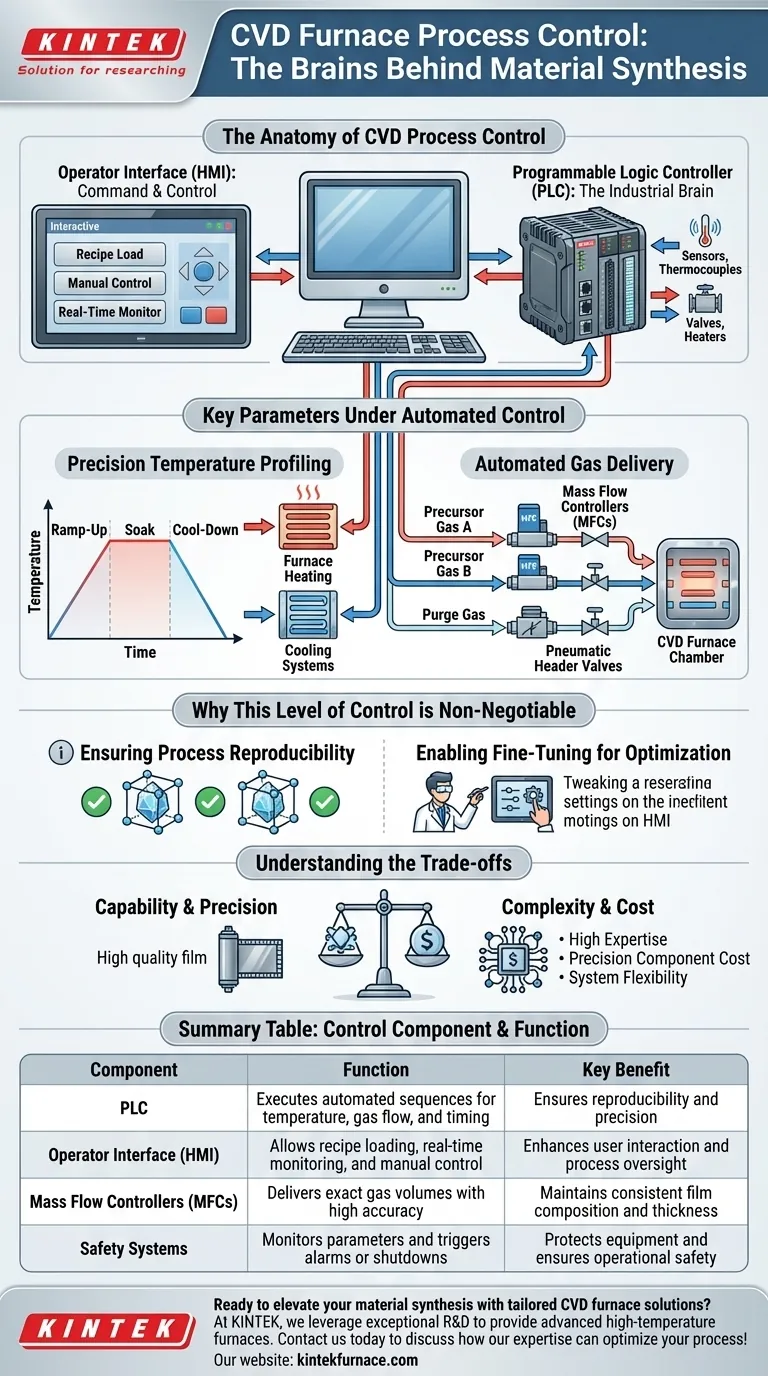

Die Anatomie der CVD-Prozesssteuerung

Ein moderner CVD-Ofen ist mehr als ein einfacher Ofen; er ist ein hochentwickeltes Syntheseinstrument. Das Steuerungssystem ist sein zentrales Nervensystem und stellt sicher, dass jede Variable gemäß dem definierten Prozessrezept verwaltet wird.

Die SPS: Das industrielle Gehirn

Eine speicherprogrammierbare Steuerung (SPS) ist ein widerstandsfähiger Computer, der für den Einsatz in Industrieumgebungen ausgelegt ist und automatisierte Aufgaben zuverlässig ausführt. In einem CVD-Ofen ist sie die zentrale Entscheidungseinheit, die Eingaben von Sensoren liest und Ausgänge wie Ventile und Heizelemente aktiviert.

Die Bedienerschnittstelle: Kommando und Kontrolle

Die Bedienerschnittstelle, oft ein Touchscreen HMI (Human-Machine Interface), ist das Fenster des Benutzers zum Prozess. Sie ermöglicht es einem Bediener, Rezepte zu laden, Komponenten manuell zu steuern, Prozessvariablen in Echtzeit zu überwachen und Alarme anzuzeigen.

Wichtige Parameter unter automatisierter Kontrolle

Die Hauptfunktion der SPS besteht darin, eine unerschütterliche Kontrolle über die kritischen Parameter zu gewährleisten, die die CVD-Reaktion bestimmen.

Präzise Temperaturführung

Die SPS verwaltet komplexe Temperaturrezepte, einschließlich kontrollierter Aufheizraten, stabiler Haltezeiten bei bestimmten Temperaturen und kontrollierter Abkühlphasen. Dies stellt sicher, dass die chemischen Reaktionen im optimalen Energiezustand ablaufen.

Automatisierte Gaszufuhr

Die präzise Steuerung der Eduktgase ist für CVD von grundlegender Bedeutung. Die SPS verwendet Massendurchflussregler (MFCs), um exakte Gasmengen zuzuführen. Sie steuert auch pneumatische Aktuatoren an Sammelventilen, um Gasquellen automatisch umzuschalten und Leitungen zu spülen.

Echtzeitüberwachung und Sicherheit

Das System überwacht ständig Variablen wie Temperatur, Druck und Gasfluss. Weicht ein Parameter vom Sollwert ab, kann die SPS einen Alarm auslösen oder eine sichere Abschaltsequenz einleiten, wodurch sowohl die Ausrüstung als auch das Produkt geschützt werden.

Warum dieses Maß an Kontrolle nicht verhandelbar ist

Die Raffinesse dieses Steuerungssystems hängt direkt mit der Qualität und Konsistenz des Endmaterials zusammen.

Gewährleistung der Prozessreproduzierbarkeit

Ohne eine SPS, die die Sequenz automatisiert, würden geringfügige Abweichungen in der Zeitsteuerung oder den Durchflussraten von Lauf zu Lauf zu inkonsistenten Schichtdicken, Zusammensetzungen und Materialeigenschaften führen. Die Automatisierung eliminiert diese menschliche Variabilität.

Ermöglichung von Feinabstimmung zur Optimierung

Forscher und Prozessingenieure sind auf das Steuerungssystem angewiesen, um Parameter systematisch anzupassen. Diese Fähigkeit, kleine, kontrollierte Änderungen vorzunehmen, ist entscheidend für die Entwicklung neuer Materialien und die Optimierung von Abscheideprozessen für spezifische Anwendungen.

Die Kompromisse verstehen

Obwohl hochentwickelte Steuerung leistungsstark ist, ist es wichtig, die damit verbundenen Komplexitäten zu erkennen.

Fähigkeit vs. Komplexität

Ein hochleistungsfähiges, vollautomatisches System bietet eine unglaubliche Prozesskontrolle, erfordert jedoch auch erhebliches Fachwissen für die Programmierung, Wartung und Fehlerbehebung. Einfachere Systeme sind möglicherweise einfacher zu bedienen, bieten aber weniger Präzision.

Kosten für Präzisionskomponenten

Funktionen wie hochpräzise Massendurchflussregler, Mehrzonen-Temperaturregelungen und fortschrittliche Vakuummessgeräte erhöhen die Kosten des Ofens erheblich. Das erforderliche Maß an Präzision muss durch die Anforderungen der Anwendung gerechtfertigt werden.

Systemflexibilität

Kundenspezifische Steuerungssysteme können perfekt auf einen einzigartigen Prozess zugeschnitten werden, führen aber möglicherweise zu einer Anbieterbindung (Vendor Lock-in). Systeme, die auf Standard-, weit verbreiteten SPS-Plattformen basieren, bieten eine größere langfristige Flexibilität für Support und Upgrades.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Konfiguration des Steuerungssystems hängt vollständig von Ihrem Ziel ab.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Priorisieren Sie ein System mit maximaler Programmierflexibilität, umfassender Datenprotokollierung und der Möglichkeit, Gas- und Temperaturparameter einfach zu ändern.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Betonen Sie robuste Automatisierung, unerschütterliche Reproduzierbarkeit, detailliertes Alarmmanagement und strenge Sicherheitsverriegelungen, um eine konsistente Ausgabe und die Sicherheit des Bedieners zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Bildung oder Grundlagenstudien liegt: Ein System mit einer transparenteren Schnittstelle, die die Prozessschritte klar visualisiert, kann wertvoller sein als eines mit maximaler Automatisierung.

Letztendlich ist eine effektive Prozesssteuerung die Brücke, die die theoretische Chemie eines Materials in ein greifbares, zuverlässiges und hochleistungsfähiges Produkt verwandelt.

Zusammenfassungstabelle:

| Steuerungskomponente | Funktion | Hauptvorteil |

|---|---|---|

| SPS (Speicherprogrammierbare Steuerung) | Führt automatisierte Sequenzen für Temperatur, Gasfluss und Zeitsteuerung aus | Gewährleistet Reproduzierbarkeit und Präzision bei der Materialsynthese |

| Bedienerschnittstelle (HMI) | Ermöglicht Rezeptladen, Echtzeitüberwachung und manuelle Steuerung | Verbessert die Benutzerinteraktion und die Prozessüberwachung |

| Massendurchflussregler (MFCs) | Liefert exakte Gasmengen mit hoher Genauigkeit | Erhält eine konsistente Filmschichtzusammensetzung und -dicke |

| Sicherheitssysteme | Überwacht Parameter und löst Alarme oder Abschaltungen aus | Schützt die Ausrüstung und gewährleistet die Betriebssicherheit |

Sind Sie bereit, Ihre Materialsynthese mit maßgeschneiderten CVD-Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperaturöfen anzubieten, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Kontrolle für Ihre einzigartigen experimentellen Anforderungen, sei es in Forschung, Produktion oder Bildung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihren Prozess optimieren und zuverlässige, hochleistungsfähige Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Hauptmerkmale von CVD-Rohröfen für die 2D-Materialbearbeitung? Präzisionssynthese für überlegene Materialien freischalten

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme