In Standardanwendungen können Siliziumkarbid (SiC)-Heizelemente zuverlässig bei Oberflächentemperaturen von bis zu 1600°C (2912°F) betrieben werden. Obwohl für spezifische Prozesse technisch höhere Temperaturen möglich sind, werden die Betriebslebensdauer und Stabilität des Elements innerhalb dieses Bereichs maximiert.

Die absolute Maximaltemperatur ist nur ein Teil der Geschichte. Die wahre Leistung und Langlebigkeit eines Siliziumkarbid-Elements werden durch die Betriebsatmosphäre, das Energiemanagement und die physikalischen Belastungen bestimmt, denen es ausgesetzt ist.

Warum SiC bei hohen Temperaturen hervorragend ist

Die Nützlichkeit von Siliziumkarbid als Hochtemperatur-Heizelement beruht auf einer einzigartigen Kombination intrinsischer Materialeigenschaften. Das Verständnis dieser Eigenschaften ist entscheidend für ihren effektiven Einsatz.

Inhärente Materialfestigkeit

Im Gegensatz zu vielen Metallen, die bei Annäherung an ihren Schmelzpunkt erheblich weicher werden, behält SiC auch bei extremen Temperaturen eine sehr hohe mechanische Festigkeit. Diese strukturelle Integrität verhindert ein Durchhängen oder Verformen innerhalb des Ofens.

Überlegene thermische Eigenschaften

SiC besitzt eine ausgezeichnete Wärmeleitfähigkeit, wodurch es sich schnell aufheizt und die Wärme gleichmäßig über seine Oberfläche verteilt. Es ist auch sehr widerstandsfähig gegen Thermoschock, was bedeutet, dass es schnellen Temperaturänderungen ohne Rissbildung standhalten kann, was für zyklische Anwendungen entscheidend ist.

Chemische Inertheit

In vielen industriellen Umgebungen zeigen SiC-Elemente eine bemerkenswerte Beständigkeit gegen chemischen Angriff. Dies macht sie zu einer zuverlässigen Wahl für Prozesse, die aggressive oder korrosive Atmosphären beinhalten, wo andere Elemente schnell degradieren könnten.

Faktoren, die die wahre Betriebsgrenze definieren

Der Wert „1600°C“ ist ein Richtwert, keine universelle Konstante. Mehrere reale Faktoren bestimmen die praktische und nachhaltige Temperaturgrenze für Ihre spezifische Anwendung.

Die Rolle der Betriebsatmosphäre

Die Atmosphäre im Ofen hat einen erheblichen Einfluss auf die Lebensdauer des Elements. SiC-Elemente funktionieren in reduzierenden Atmosphären außergewöhnlich gut. Bestimmte oxidierende Umgebungen oder Verunreinigungen können jedoch einen Prozess, der als „Alterung“ bekannt ist, beschleunigen.

Der Einfluss von Leistung und Spannung

Um die Lebensdauer zu verlängern, ist es am besten, den Ofen mit der niedrigstmöglichen Spannung zu betreiben, die dennoch die Zieltemperatur erreicht. Das Anlegen übermäßiger Leistung, um Temperaturen schneller zu erreichen, kann das Element unnötig belasten.

Das Konzept der „Alterung“

Im Laufe der Zeit oxidieren SiC-Elemente auf natürliche Weise, was dazu führt, dass ihr elektrischer Widerstand zunimmt. Dies ist ein normaler Prozess, der Alterung genannt wird. Um dies zu kompensieren, muss die Stromversorgung in der Lage sein, schrittweise höhere Spannungen zu liefern, um die gleiche Wärmeabgabe aufrechtzuerhalten, eine entscheidende Überlegung für das langfristige Systemdesign.

Die Kompromisse verstehen

Obwohl extrem leistungsfähig, sind SiC-Elemente nicht ohne Einschränkungen. Das Erkennen dieser Kompromisse ist entscheidend für die richtige Konstruktion und Handhabung.

Sprödigkeit bei Raumtemperatur

Wie die meisten Keramiken sind SiC-Elemente bei Raumtemperatur spröde und müssen vorsichtig behandelt werden, um mechanische Stöße oder Aufprälle zu vermeiden. Eine sorgfältige Installation und Ofenwartung sind unerlässlich.

Atmosphärenempfindlichkeit

Obwohl im Allgemeinen inert, kann das Vorhandensein bestimmter Chemikalien, insbesondere Wasserdampf bei hohen Temperaturen oder Alkalimetalle, die Betriebslebensdauer des Elements erheblich verkürzen. Die Ofenatmosphäre muss kontrolliert werden.

Systemleistungsanforderungen

Aufgrund der Alterung muss die an SiC-Elemente angeschlossene Stromversorgung über genügend „Spielraum“ verfügen, um ihre Spannung über die Lebensdauer des Elements hinweg zu erhöhen. Diese Anforderung kann die anfänglichen Kosten und die Komplexität des Steuerungssystems beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Wählen und betreiben Sie Ihre SiC-Elemente basierend auf Ihrem primären Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolute Maximaltemperatur zu erreichen: Planen Sie eine kürzere Elementlebensdauer ein und stellen Sie sicher, dass Ihre Stromversorgung die hohe Nachfrage und die anschließende Alterung bewältigen kann.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Lebensdauer und Zuverlässigkeit liegt: Betreiben Sie das System mindestens 50-100°C unter der maximalen Nennleistung und verwenden Sie ein Steuerungssystem, das die Leistung sanft und präzise anwendet.

- Wenn Ihr Hauptaugenmerk auf schnellen Heiz- und Kühlzyklen liegt: SiC ist aufgrund seiner Thermoschockbeständigkeit eine ausgezeichnete Wahl, aber Sie müssen sicherstellen, dass die Elemente ordnungsgemäß gestützt werden, um mechanische Belastungen zu vermeiden.

Letztendlich ist die Betrachtung eines Siliziumkarbid-Elements als Komponente innerhalb eines größeren Systems der Schlüssel zur Entfaltung seines vollen Potenzials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Max. Temperatur | Bis zu 1600°C (2912°F) in Standardanwendungen |

| Schlüsseleigenschaften | Hohe mechanische Festigkeit, ausgezeichnete Wärmeleitfähigkeit, Thermoschockbeständigkeit, chemische Inertheit |

| Faktoren, die die Grenze beeinflussen | Betriebsatmosphäre, Energiemanagement, Alterungsprozess, mechanische Handhabung |

| Kompromisse | Sprödigkeit bei Raumtemperatur, Atmosphärenempfindlichkeit, Anforderungen an die Stromversorgung für die Alterung |

| Bewährte Verfahren | Für Langlebigkeit 50-100°C unter dem Maximum betreiben, sanfte Leistungsregelung verwenden, vorsichtig handhaben, um Stöße zu vermeiden |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung beliefern wir verschiedene Labore mit zuverlässigen Siliziumkarbid-Heizelementen und kundenspezifischen Ofensystemen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Langlebigkeit verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen und die Leistung maximieren können!

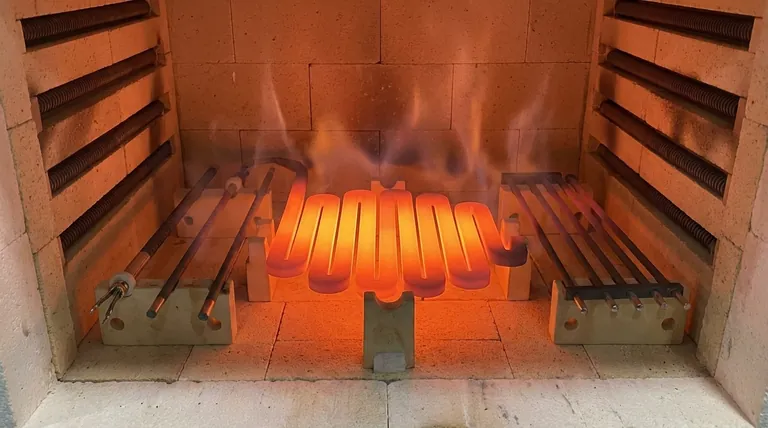

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus