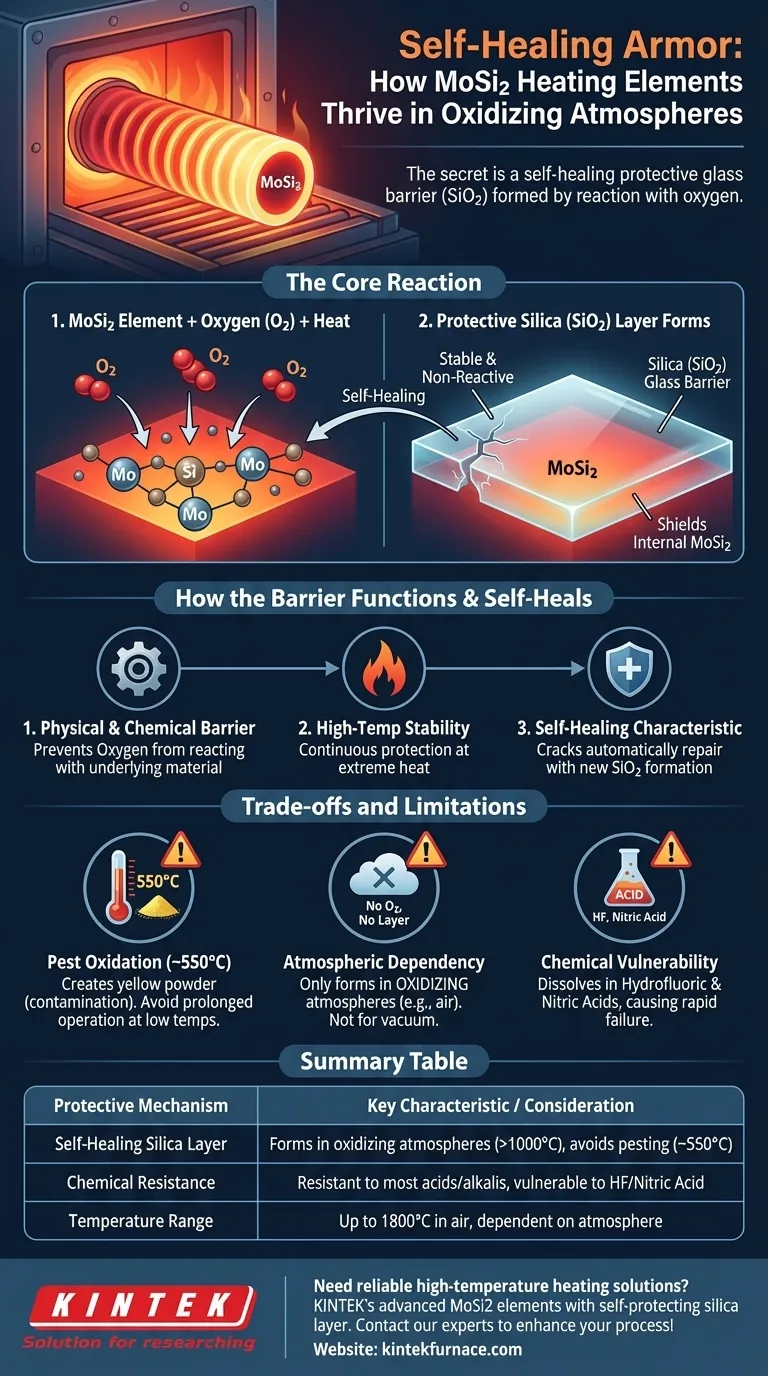

In einer oxidierenden Atmosphäre wird der Schutz für Molybdändisilizid (MoSi2)-Heizelemente durch einen selbstheilenden Prozess gewährleistet. Wenn sie hohen Temperaturen ausgesetzt sind, reagiert der im MoSi2-Verbundwerkstoff enthaltene Silizium mit Sauerstoff und bildet eine dünne, schützende Schicht aus Siliziumdioxid (SiO2) oder Glas auf seiner Oberfläche. Diese Passivschicht verhindert die weitere Oxidation des darunter liegenden Materials und ermöglicht eine lange Lebensdauer.

Das Kernprinzip ist die Selbsterhaltung durch kontrollierte Reaktion. Anstatt durch Sauerstoff zerstört zu werden, nutzt MoSi2 ihn zur Erzeugung einer haltbaren, nicht reaktiven Glasschicht, die es vor weiterem Angriff schützt und so seine eigene Oberfläche effektiv „heilt“.

Wie die Schutzschicht entsteht und funktioniert

Die Kernreaktion

Wenn ein MoSi2-Element in Gegenwart von Sauerstoff erhitzt wird, findet eine chemische Reaktion statt. Das Silizium (Si) auf der Oberfläche verbindet sich mit Sauerstoff (O2) aus der Atmosphäre.

Diese Reaktion bildet einen dünnen, durchgehenden Film aus Siliziumdioxid (SiO2). Diese Silikatschicht ist im Wesentlichen eine Form von Glas, die sehr stabil und nicht reaktiv ist.

Die Rolle der Siliziumdioxid (SiO2)-Barriere

Diese neu gebildete SiO2-Schicht wirkt als physikalische und chemische Barriere. Sie verhindert, dass Sauerstoff das darunter liegende MoSi2-Material erreicht und damit reagiert.

Da die Schicht bei sehr hohen Temperaturen stabil ist, bietet sie kontinuierlichen Schutz und ermöglicht dem Element einen effektiven Betrieb in Umgebungen, in denen andere Materialien schnell korrodieren würden.

Die selbstheilende Eigenschaft

Wenn die schützende Silikatschicht beschädigt wird oder Risse aufweist, beginnt der Selbstheilungsprozess von Neuem. Die neu freigelegte MoSi2-Oberfläche reagiert sofort mit dem umgebenden Sauerstoff, um neues SiO2 zu bilden und so die Bruchstelle effektiv zu reparieren.

Diese regenerative Fähigkeit verleiht MoSi2-Elementen ihre außergewöhnliche Haltbarkeit und lange Lebensdauer in hochtemperierten, oxidierenden Umgebungen.

Verständnis der Kompromisse und Einschränkungen

Obwohl der Schutzmechanismus von MoSi2 robust ist, ist er nicht ohne Einschränkungen. Das Verständnis dieser Einschränkungen ist entscheidend für die korrekte Anwendung und um vorzeitiges Versagen zu vermeiden.

Das Phänomen der „Pestoxidation“

Bei niedrigeren Temperaturen, insbesondere um 550 °C (1022 °F), kann MoSi2 eine andere Art der Oxidation erfahren, die als „Pestoxidation“ oder „Pest“ bekannt ist.

Dieser Prozess erzeugt ein gelbliches Pulver auf der Oberfläche des Elements. Obwohl diese Tieftemperaturoxidation die Leistung des Elements normalerweise nicht beeinträchtigt, kann das entstehende Pulver zu einer Kontaminationsquelle für die erhitzten Produkte werden.

Daher sollte ein längerer Betrieb in diesem spezifischen Tieftemperaturbereich vermieden werden, um eine saubere Ofenumgebung zu gewährleisten.

Abhängigkeiten von der Atmosphäre

Die maximale Betriebstemperatur von MoSi2-Elementen hängt stark von der Atmosphäre ab. Die selbstheilende Silikatschicht bildet sich nur in einer oxidierenden Atmosphäre, wie z. B. Luft.

In nicht-luft- oder Vakuumumgebungen kann sich diese Schutzschicht nicht bilden, was die Betriebsgrenzen und das Verhalten des Materials verändert.

Chemische Anfälligkeit

Die Silikatschicht ist zwar gegen die meisten Säuren und Laugen beständig, aber nicht unzerstörbar. Sie löst sich bei Kontakt mit Flusssäure und Salpetersäure auf. Die Verwendung von MoSi2-Elementen in Prozessen, bei denen diese Chemikalien beteiligt sind, führt zu schneller Degradation und Ausfall.

Anwendung auf Ihren Prozess

Das Verständnis dieses Mechanismus hilft Ihnen, MoSi2-Elemente korrekt für maximale Lebensdauer und Leistung einzusetzen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturstabilität liegt: Stellen Sie sicher, dass Ihr Prozess in einer oxidierenden Atmosphäre (wie Luft) abläuft, damit sich die schützende SiO2-Schicht bilden und regenerieren kann.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt: Vermeiden Sie das Verweilen im Temperaturbereich von 550 °C, um „Pestoxidation“ und die Bildung von kontaminierendem Pulver zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Verarbeitung liegt: Überprüfen Sie, ob Ihre Prozessatmosphäre frei von Flusssäure oder Salpetersäure ist, da diese die Schutzschicht des Elements zerstören würden.

Letztendlich hängt die Wirksamkeit eines MoSi2-Heizelements direkt von der Steuerung der Bedingungen ab, die das Gedeihen seiner schützenden Glasschicht ermöglichen.

Zusammenfassungstabelle:

| Schutzmechanismus | Hauptmerkmal | Wichtige Überlegung |

|---|---|---|

| Selbstheilende Silikatschicht | Bildet sich in oxidierenden Atmosphären (>1000°C) | Tiefe Temperaturen (~550°C) vermeiden, um Pestoxidation vorzubeugen |

| Chemische Beständigkeit | Beständig gegen die meisten Säuren/Laugen | Anfällig für Flusssäure (HF) und Salpetersäure |

| Temperaturbereich | Bis zu 1800°C in Luft | Maximale Temperatur hängt von der Atmosphäre ab |

Benötigen Sie zuverlässige Hochtemperatur-Heizlösungen für Ihr Labor? Die fortschrittlichen MoSi2-Heizelemente von KINTEK bieten dank ihrer selbstschützenden Silikatschicht eine außergewöhnliche Leistung in oxidierenden Atmosphären. Durch Nutzung unserer starken F&E- und Inhouse-Fertigungskapazitäten liefern wir präzise konstruierte Rohr- und Vakuumöfen sowie CVD/PECVD-Systeme mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Heizlösungen Ihre Prozesseffizienz und Langlebigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung