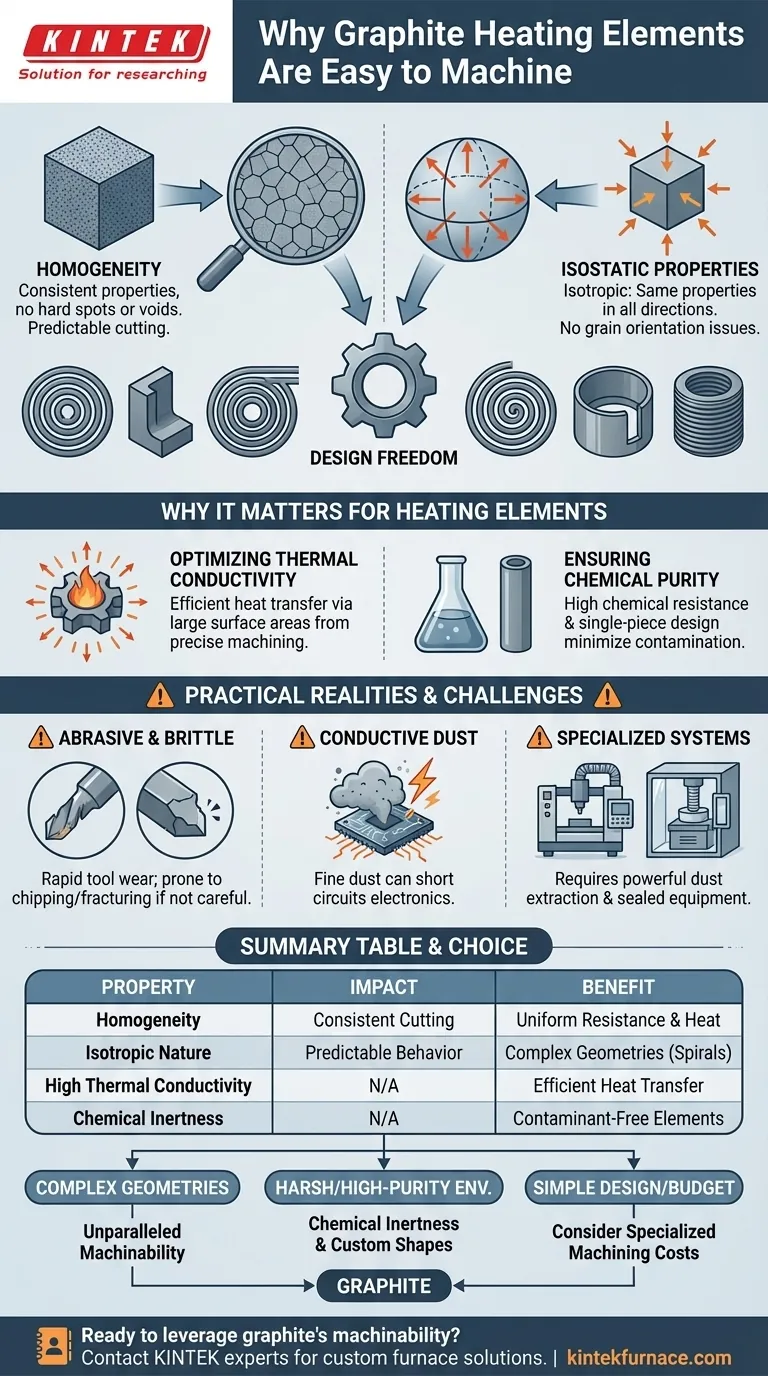

Im Kern beruht die ausgezeichnete Bearbeitbarkeit von Graphit auf zwei Schlüsseleigenschaften des Materials: Homogenität und isostatische Eigenschaften. Diese einzigartige Kombination ermöglicht es, es mit bemerkenswerter Präzision zu formen, was ein entscheidender Faktor bei der Herstellung gleichmäßiger und effizienter Heizelemente für Hochtemperaturanwendungen ist.

Obwohl es oft wegen seiner extremen Temperaturbeständigkeit ausgewählt wird, liegt der wahre Vorteil von Graphit darin, wie sich seine einheitliche innere Struktur direkt in Gestaltungsfreiheit umsetzt. Diese Bearbeitbarkeit ermöglicht die Herstellung komplexer, Hochleistungs-Heizelemente, deren Fertigung aus anderen Materialien schwierig oder unmöglich wäre.

Die Grundlage der Bearbeitbarkeit von Graphit

Der Begriff „leicht zu bearbeiten“ erfordert eine genauere Betrachtung. Bei Graphit bezieht er sich auf die Vorhersagbarkeit und Konsistenz des Materials während des Schneidprozesses, was eine direkte Folge seiner Mikrostruktur ist.

Gleichmäßigkeit durch Homogenität

Homogenität bedeutet, dass die Eigenschaften des Graphits im gesamten Materialblock konsistent sind. Es gibt keine harten Stellen, Hohlräume oder Einschlüsse, die den Bearbeitungsprozess stören könnten.

Diese Gleichmäßigkeit stellt sicher, dass Schneidwerkzeuge vorhersehbar mit dem Material in Eingriff kommen, was zu glatten Oberflächengüten und konsistenter Maßhaltigkeit von einem Teil zum nächsten führt.

Vorhersagbarkeit durch isostatische Eigenschaften

Modernes, hochwertiges Graphit wird durch isostatisches Pressen hergestellt, wobei der Druck von allen Seiten gleichmäßig ausgeübt wird. Das resultierende Material ist isotrop, was bedeutet, dass seine mechanischen und thermischen Eigenschaften unabhängig von der Ausrichtung gleich sind.

Für einen Maschinenbauer ist dies ein erheblicher Vorteil. Es eliminiert die Variablen, die bei anisotropen Materialien (wie Holz oder extrudierten Metallen) auftreten, bei denen Festigkeit und Schneidverhalten je nach Schnittrichtung dramatisch variieren können.

Das praktische Ergebnis: Gestaltungsfreiheit

Da Graphit so vorhersagbar bearbeitet werden kann, können Ingenieure Heizelemente mit hochkomplexen Geometrien entwerfen.

Dazu gehören dünne Wände, feine Gewinde und komplizierte Spiral- oder Serpentinenmuster. Diese komplexen Formen dienen nicht der Ästhetik; sie sind unerlässlich für die Steuerung des elektrischen Widerstands und die Gewährleistung einer gleichmäßigen Wärmeverteilung im Ofen.

Warum dies für Heizelemente wichtig ist

Die Bearbeitbarkeit von Graphit ist nicht nur ein Fertigungsvorteil; sie ist fundamental mit seiner Leistung als Heizelement verbunden. Die Fähigkeit, es präzise zu formen, erschließt seine anderen überlegenen thermischen Eigenschaften.

Optimierung der Wärmeleitfähigkeit

Graphit besitzt eine hohe Wärmeleitfähigkeit, die es ihm ermöglicht, Wärme schnell und gleichmäßig zu übertragen. Die einfache Bearbeitung erlaubt die Herstellung von Elementen mit einer großen Oberfläche, wodurch die Effizienz dieser Wärmeübertragung in die Ofenumgebung maximiert wird.

Gewährleistung der chemischen Reinheit

Bei vielen Hochtemperaturprozessen, wie der Halbleiterfertigung, ist chemische Reinheit von größter Bedeutung. Die hohe chemische Beständigkeit von Graphit verhindert, dass es korrodiert oder mit Prozessgasen reagiert.

Seine Bearbeitbarkeit ermöglicht die Herstellung von integrierten, einteiligen Elementen, wodurch die Notwendigkeit von Verbindungen oder Befestigungselementen aus anderen Materialien, die Verunreinigungen einführen könnten, minimiert wird.

Verständnis der praktischen Realitäten

Obwohl die Materialeigenschaften von Graphit seine einfache Formgebung ermöglichen, ist der Prozess selbst hochspezialisiert und birgt einzigartige Herausforderungen. Es ist kein Material, das in einer typischen Metallwerkstatt bearbeitet werden kann.

Abrasive und spröde Natur

Graphit ist stark abrasiv, was bei Verwendung falscher Schneidwerkstoffe und Beschichtungen zu schnellem Werkzeugverschleiß führt. Es ist außerdem spröde und kann leicht absplittern oder brechen, wenn unangemessene Vorschübe, Geschwindigkeiten oder Werkzeugwege verwendet werden.

Das Problem des leitfähigen Staubs

Die größte Herausforderung bei der Bearbeitung von Graphit ist der feine, elektrisch leitfähige Staub, den es erzeugt. Dieser Staub kann in die Elektronik der Maschine und die Schaltschränke eindringen und Kurzschlüsse sowie katastrophale Geräteausfälle verursachen.

Die Notwendigkeit spezialisierter Systeme

Aufgrund des Staubs muss die Graphitbearbeitung an Maschinen durchgeführt werden, die speziell für diese Aufgabe entwickelt oder modifiziert wurden. Dazu gehören leistungsstarke, abgedichtete Vakuumsysteme zur Staubabsaugung und Überdrucksysteme zum Schutz empfindlicher Elektronik. Fachkundige Maschinenbauer mit Erfahrung im Umgang mit diesen Faktoren sind unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Materials für ein Heizelement erfordert eine Abwägung zwischen Leistungsanforderungen, Designkomplexität und Fertigungsbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung komplexer Geometrien für gleichmäßige Erwärmung liegt: Die unvergleichliche Bearbeitbarkeit von Graphit macht es zur überlegenen Wahl für die Herstellung komplizierter Designs, die eine konsistente thermische Leistung gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb in einer rauen chemischen Umgebung oder einer hochreinen Umgebung liegt: Die Kombination aus der chemischen Inertheit von Graphit und der Möglichkeit, kundenspezifische einteilige Formen zu bearbeiten, macht es zu einer idealen Lösung.

- Wenn Ihr Hauptaugenmerk auf einem einfachen Design bei knappem Budget liegt: Beachten Sie, dass die Notwendigkeit einer spezialisierten Bearbeitung zwar Kosten verursachen kann, die im Entscheidungsprozess berücksichtigt werden müssen, obwohl das Rohmaterial kostengünstig sein kann.

Letztendlich ermöglicht Ihnen das Verständnis dieser Eigenschaften, Graphit nicht nur als Material, sondern als komplette technische Lösung für Hochleistungs-Thermalsysteme zu nutzen.

Zusammenfassungstabelle:

| Eigenschaft | Auswirkung auf die Bearbeitbarkeit | Vorteil für Heizelemente |

|---|---|---|

| Homogenität | Konsistentes Schneiden ohne harte Stellen oder Hohlräume | Gleichmäßiger elektrischer Widerstand und Wärmeverteilung |

| Isotrope Natur | Vorhersagbares Verhalten aus jeder Schnittrichtung | Komplexe Geometrien (dünne Wände, Spiralen) sind möglich |

| Hohe Wärmeleitfähigkeit | Nicht zutreffend (ein resultierender Vorteil) | Effiziente Wärmeübertragung in Kombination mit bearbeiteten Formen |

| Chemische Inertheit | Nicht zutreffend (ein resultierender Vorteil) | Ermöglicht die Herstellung von kontaminationsfreien, einteiligen Elementen |

Sind Sie bereit, die überlegene Bearbeitbarkeit von Graphit für Ihren Hochtemperaturofen zu nutzen?

Bei KINTEK kombinieren wir unsere tiefe Expertise in der thermischen Technik mit fortschrittlicher Inhouse-Fertigung, um Ihre einzigartigen Anforderungen in die Realität umzusetzen. Ob Sie einen Standard-Röhrenofen oder ein hochgradig angepasstes CVD/PECVD-System benötigen, unser Team verwendet hochwertiges Graphit und andere fortschrittliche Materialien, um Heizelemente mit präzisen Geometrien für optimale Leistung herzustellen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere kundenspezifischen Hochtemperaturofenlösungen die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Bedeutung hat Vakuum in Bezug auf Graphitkomponenten in Öfen? Oxidation bei extremen Temperaturen verhindern

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten

- Wie reduziert Vakuum-Wärmebehandlung die Werkstückverformung? Erreichen Sie überlegene Formstabilität

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen