Jenseits der Lithiumverarbeitung sind indirekte Drehrohröfen außergewöhnlich vielseitig für die thermische Behandlung einer breiten Palette von Materialien, bei denen die Produktreinheit und die Atmosphärenkontrolle entscheidend sind. Ihr einzigartiges Design macht sie geeignet für Prozesse mit hochwertigen Materialien wie Seltenerdelementen, Katalysatoren und verschiedenen Metalloxiden sowie für spezifische Umweltanwendungen wie die Pyrolyse.

Die Entscheidung für die Verwendung eines indirekten Drehrohrofens wird weniger durch das spezifische Material als vielmehr durch die Prozessanforderungen bestimmt. Sie sind die ideale Lösung, wenn Sie den Kontakt zwischen Ihrem Material und Verbrennungsgasen verhindern, eine spezifische inerte oder reaktive Atmosphäre benötigen oder eine außergewöhnlich präzise Temperaturregelung erforderlich ist.

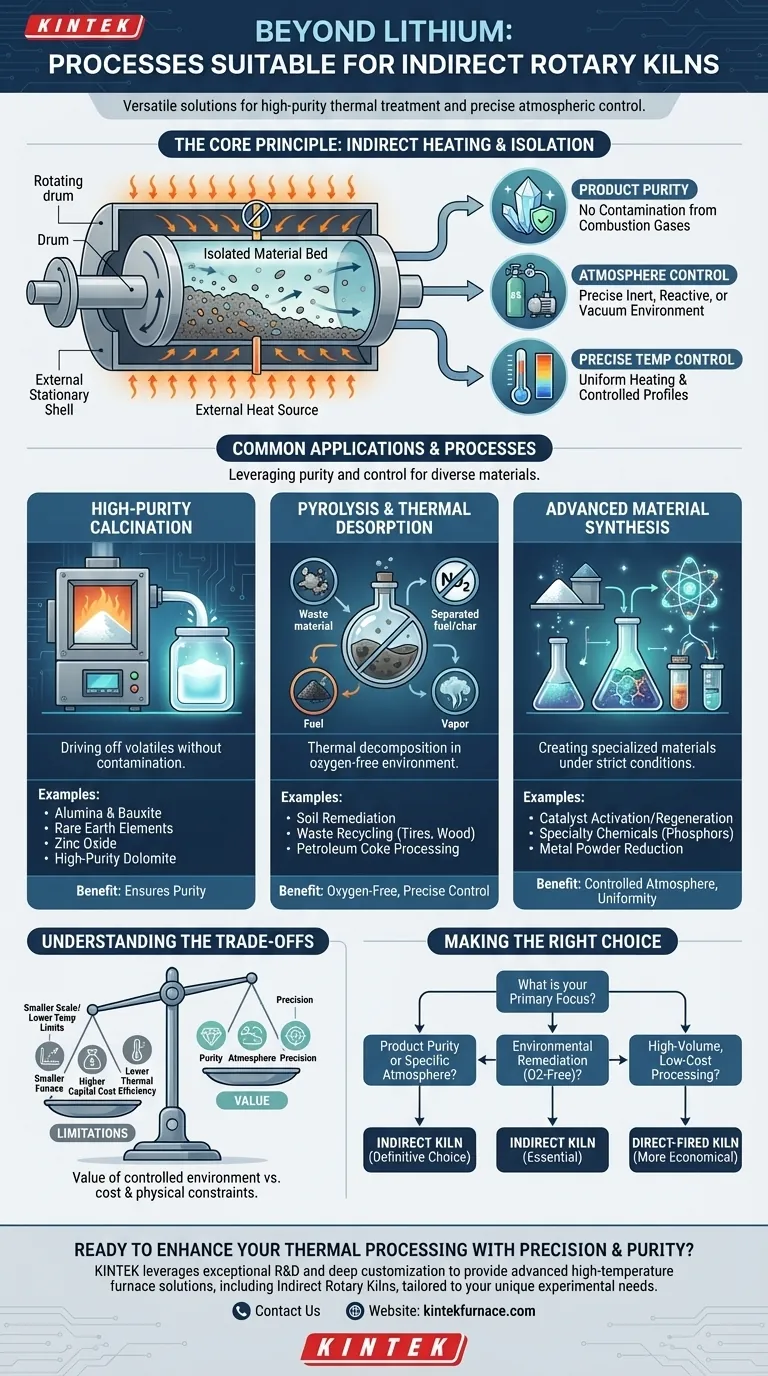

Das Grundprinzip: Wann man einen indirekten Ofen wählen sollte

Der grundlegende Unterschied zwischen einem direkten und einem indirekten Ofen liegt in der Art der Wärmezufuhr. Bei einem indirekten Ofen wird die rotierende Trommel von außen beheizt, wobei die Energie durch die Wand des Ofenmantels auf das Material im Inneren übertragen wird. Dieses Design schafft eine vollständig isolierte Innenumgebung.

Zur Vermeidung von Produktkontamination

Der häufigste Grund für die Wahl eines indirekten Ofens ist die Aufrechterhaltung der Produktreinheit. Da das Material niemals mit der Flamme oder den Rauchgasen der Wärmequelle in Kontakt kommt, besteht kein Risiko einer Kontamination durch Verbrennungsnebenprodukte wie Schwefel oder Asche.

Dies ist entscheidend für hochwertige Materialien wie Katalysatoren, Leuchtstoffe, Titanate und bestimmte chemische Verbindungen, bei denen selbst Spuren von Verunreinigungen das Endprodukt ruinieren können.

Zur Steuerung der Prozessatmosphäre

Die isolierte Kammer eines indirekten Ofens ermöglicht es, die interne Atmosphäre präzise zu steuern. Sie können unter Vakuum arbeiten, ein inertes Gas wie Stickstoff einführen, um Oxidation zu verhindern, oder ein reaktives Gas für spezifische chemische Prozesse verwenden.

Diese Fähigkeit ist unerlässlich für die Pyrolyse (thermische Zersetzung in Abwesenheit von Sauerstoff), bestimmte Arten der Mineralienröstung und die Aktivierung empfindlicher Katalysatoren.

Um eine präzise Temperaturregelung zu erreichen

Die externe Beheizung des Mantels sorgt für eine äußerst gleichmäßige und kontrollierte Wärmeübertragung auf das Materialbett. Dies verhindert lokale Hot Spots und ermöglicht sehr präzise Temperaturprofile entlang der Ofenlänge.

Dieses Maß an Kontrolle ist notwendig für Materialien mit engen Verarbeitungsfenstern oder für Wärme-Einstellanwendungen, bei denen konsistente Eigenschaften von größter Bedeutung sind.

Gängige Anwendungen und Prozesse

Basierend auf diesen Prinzipien zeichnen sich indirekte Öfen in mehreren Schlüsselbereichen jenseits der Lithiumverarbeitung aus.

Hochreine Kalzinierung

Die Kalzinierung ist der Prozess des Erhitzens eines Feststoffs auf eine hohe Temperatur, um flüchtige Bestandteile wie Wasser oder Kohlendioxid auszutreiben. Die Verwendung eines indirekten Ofens gewährleistet, dass das resultierende kalzinierte Produkt, wie Soda oder Magnesit, frei von Verbrennungsverunreinigungen ist.

Diese Methode wird häufig verwendet für:

- Aluminiumoxid und Bauxit

- Phosphate und Seltenerdelemente

- Dolomit und Kalkstein (für hochreine Anwendungen)

- Zinkoxid

Pyrolyse und thermische Desorption

Diese Prozesse erfordern eine sauerstofffreie Umgebung, was indirekte Öfen zur einzigen praktikablen kontinuierlichen Option macht. Pyrolyse wird zur thermischen Zersetzung organischer Materialien eingesetzt, während thermische Desorption zur Verdampfung von Verunreinigungen aus einer festen Matrix dient.

Wichtige Anwendungen umfassen:

- Bodensanierung: Entfernung von Verunreinigungen wie Erdölkohlenwasserstoffen aus dem Boden.

- Abfallrecycling: Umwandlung von Altholz, Altreifen oder Klärschlamm in Brennstoff oder Kohle.

- Verarbeitung von Petrolkoks: Entfernung von Restflüchtigen, um ein reineres Kohlenstoffprodukt zu erzeugen.

Fortschrittliche Materialsynthese

Die Produktion vieler fortschrittlicher Materialien erfordert saubere Verarbeitungsumgebungen und spezifische atmosphärische Bedingungen, die nur ein indirekter Ofen bieten kann.

Dies umfasst die Synthese und Aktivierung von:

- Katalysatoren: Aktivierung oder Regeneration von Katalysatoren ohne Vergiftung.

- Spezialchemikalien: Herstellung hochreiner Titanate, Leuchtstoffe und Ferrite.

- Metallpulver: Reduktion von Metalloxiden zu reinen Metallpulvern in kontrollierter Atmosphäre.

Die Kompromisse verstehen

Obwohl leistungsstark, sind indirekte Öfen nicht die Universallösung. Ihr Design bringt spezifische Einschränkungen mit sich, die berücksichtigt werden müssen.

Einschränkungen bei Größe und Temperatur

Die Notwendigkeit, den Ofenmantel extern zu beheizen, erzeugt bei hohen Temperaturen immense mechanische Spannungen im Metall. Diese praktische Einschränkung bedeutet, dass indirekte Öfen im Allgemeinen einen kleineren Durchmesser und eine geringere maximale Betriebstemperatur aufweisen als ihre direkt befeuerten Gegenstücke.

Höhere Kapitalkosten

Der externe Ofen, spezielle Dichtungen und oft die Notwendigkeit von Hochtemperaturlegierungsgehäusen machen indirekte Öfen teurer in der Anschaffung als direkt befeuerte Öfen ähnlicher Kapazität.

Thermische Effizienz

Die Wärmeübertragung durch eine dicke Metallhülle ist von Natur aus weniger effizient als das direkte Durchleiten von heißem Gas durch und über das Materialbett. Obwohl Designmerkmale die Effizienz verbessern können, können indirekte Öfen bei gleichem Durchsatz einen höheren Energieverbrauch haben.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Ofentechnologie erfordert die Abstimmung Ihrer Prozessanforderungen mit den grundlegenden Stärken der Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf Produktreinheit liegt oder eine spezifische Atmosphäre erfordert: Ein indirekter Ofen ist die definitive Wahl für Materialien wie Katalysatoren, Spezialchemikalien oder für Prozesse wie die Pyrolyse.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, kostengünstigen Verarbeitung liegt: Ein direkt befeuerter Ofen ist wahrscheinlich wirtschaftlicher für robuste Materialien wie Zement, Kalkstein oder Leichtzuschlagstoffe, bei denen direkter Kontakt mit Rauchgas akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Umweltsanierung liegt: Ein indirekter Ofen ist unerlässlich für sauerstofffreie Prozesse wie die thermische Desorption von Böden oder die Pyrolyse von Abfallstoffen.

Letztendlich hängt die Wahl davon ab, ob der Wert einer kontrollierten, kontaminationsfreien Umgebung die höheren Kosten und physischen Einschränkungen des indirekten Designs überwiegt.

Zusammenfassungstabelle:

| Prozessart | Wichtige Anwendungen | Primäre Vorteile |

|---|---|---|

| Hochreine Kalzinierung | Aluminiumoxid, Seltenerdelemente, Zinkoxid | Vermeidet Kontamination, gewährleistet Reinheit |

| Pyrolyse und thermische Desorption | Bodensanierung, Abfallrecycling, Petrolkoks | Sauerstofffreie Umgebung, präzise Kontrolle |

| Fortschrittliche Materialsynthese | Katalysatoren, Spezialchemikalien, Metallpulver | Kontrollierte Atmosphäre, gleichmäßige Erwärmung |

Bereit, Ihre thermische Verarbeitung mit Präzision und Reinheit zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich indirekter Drehrohröfen, anzubieten. Unsere Produktpalette – bestehend aus Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Katalysatoren, Seltenerdelementen oder Umweltanwendungen arbeiten, wir liefern maßgeschneiderte Lösungen für kontaminationsfreie Prozesse unter kontrollierter Atmosphäre. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Warum sind Inertgasöfen für Graphit- und Kohlenstoffprodukte wichtig? Vermeidung von Oxidation und Gewährleistung von Hochleistungsergebnissen

- Welche Branchen verwenden üblicherweise Wärmebehandlungen unter inerter Atmosphäre? Schlüsselanwendungen im Militär, Automobilbereich und mehr