Der Prozess wird als Sintern (Brennen) bezeichnet. Dies ist ein kritischer Herstellungsschritt, bei dem Hitze präzise auf zahnkeramische Materialien in einem spezialisierten Porzellanofen angewendet wird. Das Ziel des Brennens ist die Umwandlung des schwachen, porösen Keramikkompakts in eine dichte, feste und ästhetisch ansprechende endgültige zahnmedizinische Restauration.

Brennen ist nicht nur einfaches Erhitzen. Es ist ein hochkontrollierter thermischer Prozess, der die endgültige Festigkeit, Farbe, Passform und Lebensdauer einer Keramikkrone, Veneers oder Brücke bestimmt. Die Beherrschung der Variablen des Brennzyklus entscheidet über den Erfolg oder Misserfolg einer Restauration.

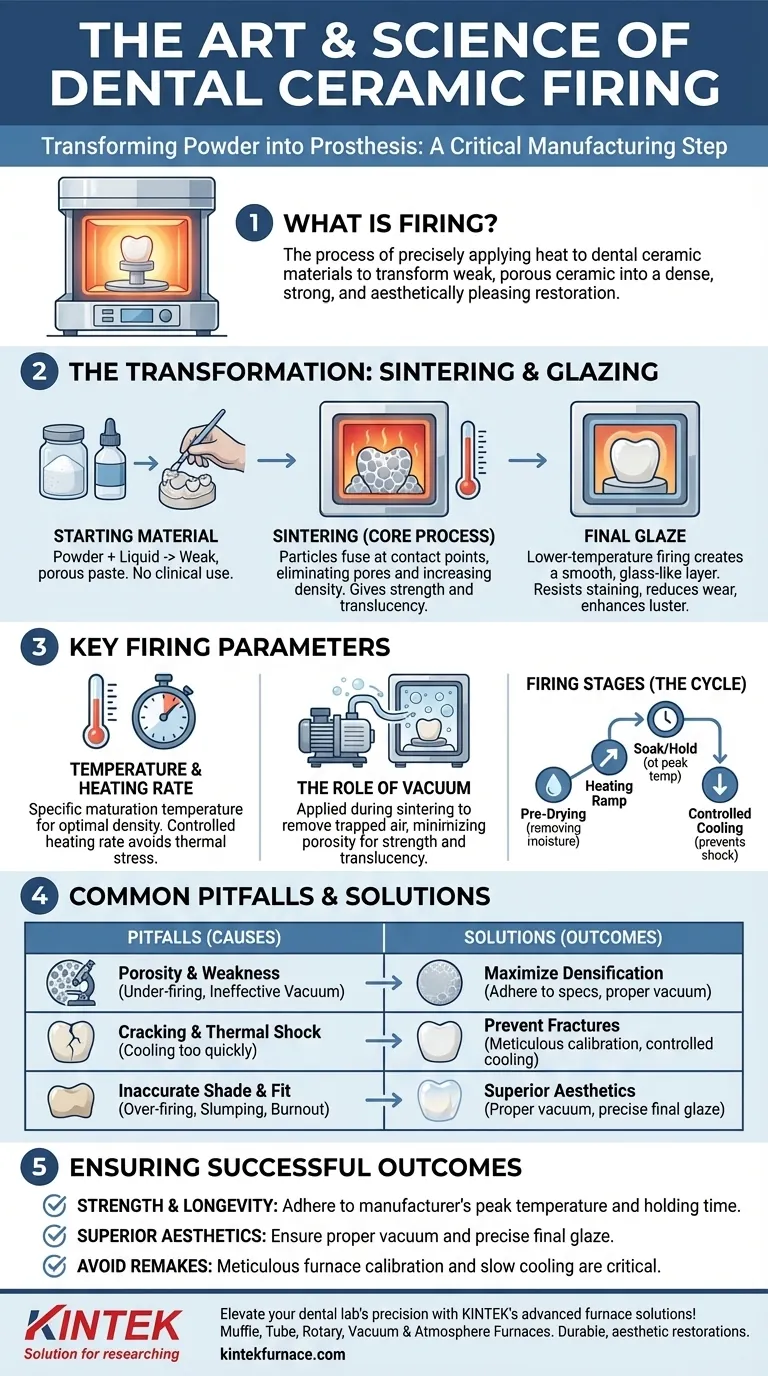

Das Ziel des Brennens: Vom Pulver zur Prothese

Der grundlegende Zweck des Brennens ist die Umwandlung eines geformten, zerbrechlichen Keramikmaterials in eine haltbare und funktionale Prothese. Diese Transformation erfolgt durch mehrere wichtige physikalische und chemische Veränderungen.

Das Ausgangsmaterial

Die meisten Dental-Keramiken beginnen als feines Pulver. Ein Dentaltechniker mischt dieses Pulver mit einer Flüssigkeit, um eine Paste zu bilden, die dann sorgfältig auf ein Modell des Zahns des Patienten modelliert wird. In diesem Stadium ist das Material schwach und hat keinen klinischen Nutzen.

Die Transformation: Sintern

Der Kernprozess, der während des Brennens stattfindet, ist das Sintern. Wenn die Temperatur im Ofen steigt, beginnen die einzelnen Keramikpartikel an ihren Kontaktpunkten zu verschmelzen. Dieser Prozess beseitigt die Lücken und Poren zwischen den Partikeln, wodurch das Material schrumpft und deutlich dichter wird.

Festigkeit und Transluzenz erreichen

Diese Verdichtung verleiht der Keramik ihre endgültige Festigkeit und Härte. Sie verbessert auch dramatisch die optischen Eigenschaften des Materials und verwandelt es von einem opaken Pulver in eine transluzente Struktur, die das Aussehen von natürlichem Zahnschmelz nachahmen kann.

Die abschließende Glasur

Die meisten Restaurationen durchlaufen einen letzten Brennzyklus bei niedrigerer Temperatur, der als Glasieren bezeichnet wird. Dies erzeugt eine glatte, glasartige Schicht auf der Oberfläche. Eine ordnungsgemäße Glasur macht die Restauration fleckenbeständig, reduziert den Abrieb an gegenüberliegenden Zähnen und verbessert ihren endgültigen ästhetischen Glanz.

Im Porzellanofen: Wichtige Brennparameter

Ein erfolgreiches Ergebnis hängt vollständig von der präzisen Kontrolle der Brennumgebung ab. Techniker programmieren den Porzellanofen mit einem spezifischen Brennzyklus gemäß den Anweisungen des Keramikherstellers.

Temperatur und Aufheizrate

Jede Keramikart hat eine spezifische Reifetemperatur, bei der sie die optimale Dichte erreicht. Auch die Rate, mit der diese Temperatur erreicht wird (die Aufheizrate), ist entscheidend. Zu schnelles Erhitzen kann thermische Spannungen verursachen und Risse hervorrufen.

Die Rolle des Vakuums

Während der anfänglichen Sinterphasen wird typischerweise ein Vakuum im Ofen angelegt. Dies hilft, die Luft zu entfernen, die zwischen den Keramikpartikeln eingeschlossen ist, bevor sie miteinander verschmelzen. Das Entfernen dieser Luft ist wesentlich, um die innere Porosität zu minimieren, die eine Hauptursache für Schwäche und Opazität ist.

Brennstufen: Der Zyklus

Ein typischer Brennzyklus ist kein einmaliges Ereignis. Er umfasst eine Vortrocknungsphase zur Entfernung von Feuchtigkeit, einen kontrollierten Aufheizrampe, ein "Halten" oder Verweilen bei Spitzentemperatur, um ein gleichmäßiges Sintern zu gewährleisten, und schließlich eine kontrollierte Abkühlphase, um einen Thermoschock zu verhindern.

Kompromisse und häufige Fallstricke verstehen

Abweichungen vom idealen Brennprotokoll können zu einer fehlgeschlagenen Restauration führen. Das Verständnis dieser Risiken ist für jeden Zahnmediziner oder Techniker von entscheidender Bedeutung.

Porosität und Schwäche

Unterschreiten der Temperatur (Nicht-Erreichen der korrekten Temperatur) oder ein ineffektives Vakuum führt zu einer porösen Restauration. Porosität wirkt als Spannungskonzentrationsstelle und macht die Keramik schwach, spröde und anfällig für Brüche unter Kaubelastung.

Rissbildung und Thermoschock

Zu schnelles Abkühlen der Restauration ist eine häufige Ursache für Fehlschläge. Die äußere Oberfläche kühlt ab und zieht sich schneller zusammen als das Innere, wodurch immense innere Spannungen entstehen, die zu Mikrorissen oder katastrophalen Brüchen führen können.

Ungenauer Farbton und Passform

Überbrennen (Überschreitung der empfohlenen Temperatur oder Zeit) kann dazu führen, dass die Keramik "absackt" und ihre Form verliert, was zu einer schlechten Passform führt. Es kann auch die Farbpigmente in der Keramik ausbrennen, was zu einem falschen und unattraktiven Farbton führt.

Gewährleistung eines erfolgreichen Brennergebnisses

Der Erfolg einer Keramikrestauration wird während des Brennzyklus "eingebacken". Der richtige Ansatz hängt davon ab, das wichtigste Ergebnis für die spezifische klinische Situation in den Vordergrund zu stellen.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Langlebigkeit liegt: Die Einhaltung der vom Hersteller angegebenen Spitzentemperatur und Haltezeit ist unerlässlich, um maximale Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf überlegener Ästhetik liegt: Die korrekte Vakuumanwendung zur Beseitigung innerer Porosität ist der Schlüssel zur Erzielung hoher Transluzenz, und ein präziser abschließender Glasurzyklus ist für eine lebensechte Oberflächenstruktur unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, Nacharbeit und Ungenauigkeiten zu vermeiden: Akribische Ofenkalibrierung und ein langsames, kontrolliertes Abkühlprotokoll sind die wichtigsten Faktoren, um Brüche zu verhindern und sicherzustellen, dass die Restauration perfekt passt.

Letztendlich ist die Beherrschung der Wissenschaft des Keramikbrennens grundlegend für die kontinuierliche Herstellung hochwertiger, langlebiger und ästhetischer Zahnrestaurationen.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prozessname | Brennen (Sintern) |

| Hauptziel | Keramikpulver in eine dichte, feste und ästhetische Zahnprothese umwandeln |

| Kernmechanismus | Sintern (Partikelverschmelzung) |

| Schlüsselparameter | Temperatur, Aufheizrate, Vakuumapplikation, Abkühlrate |

| Häufige Fallstricke | Porosität (Unterbrennen), Rissbildung (Thermoschock), ungenauer Farbton/Passform (Überbrennen) |

| Erfolgsfaktoren | Einhaltung der Herstellerspezifikationen, kontrolliertes Abkühlen, ordnungsgemäßes Glasieren |

Steigern Sie die Präzision und Effizienz Ihres Dentallabors mit KINTEK's fortschrittlichen Ofenlösungen! Durch die Nutzung hervorragender F&E und interner Fertigung bieten wir Hochtemperaturöfen, die auf Dental-Keramiken zugeschnitten sind, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, was bei jedem Brennzyklus zu dauerhaften, ästhetischen Restaurationen führt. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Arbeitsablauf und Ihre Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines dentale Sinterofens berücksichtigt werden? Sichern Sie Qualität und Effizienz für Ihr Labor

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen