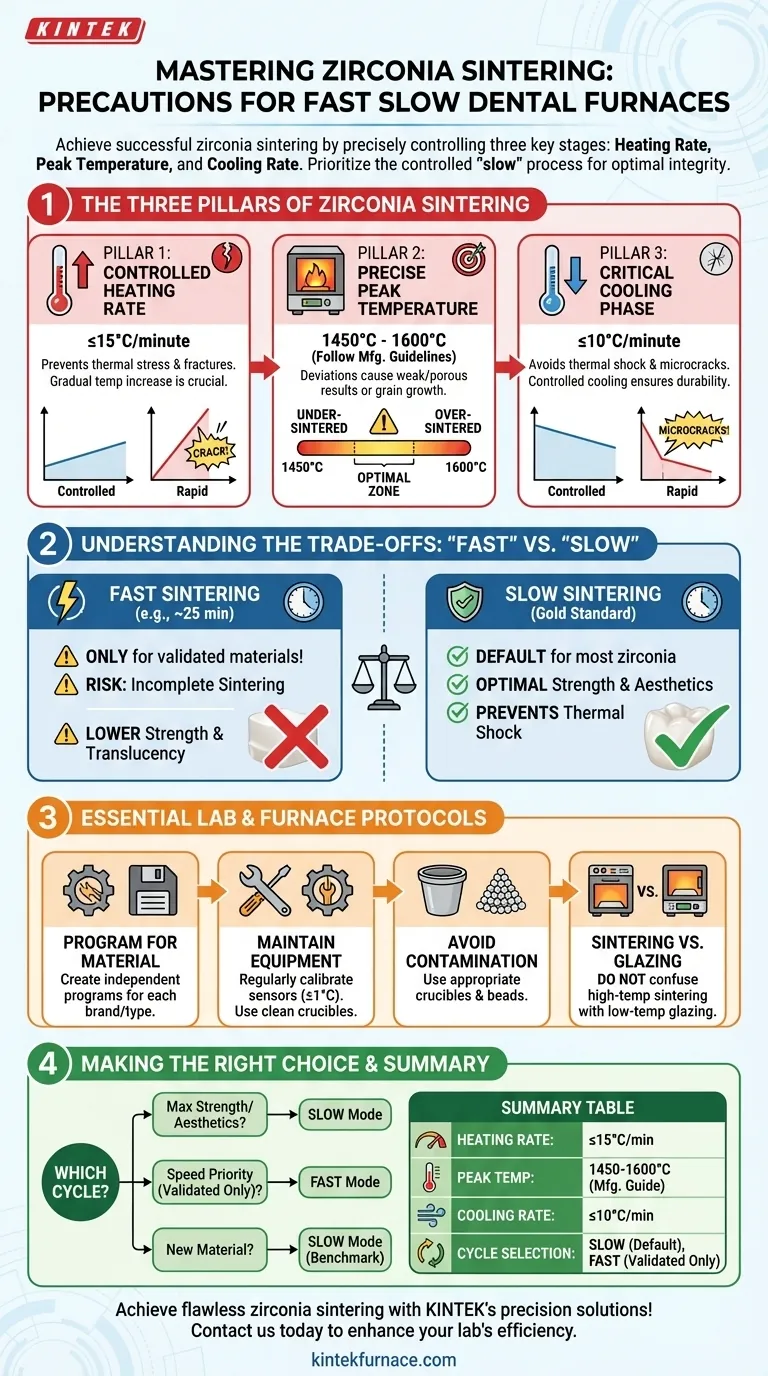

Um ein erfolgreiches Zirkonoxid-Sintern zu gewährleisten, müssen Sie drei Schlüsselphasen präzise steuern: die Aufheizrate, die Spitzentemperatur und die Abkühlrate. Die kritischsten Vorsichtsmaßnahmen sind die Einhaltung einer langsamen Aufheizrate (unter 15 °C/Minute), um Brüche zu verhindern, die Anpassung der Spitzentemperatur (zwischen 1450 °C und 1600 °C) an die Richtlinien des jeweiligen Zirkonoxid-Herstellers und die Gewährleistung einer noch langsameren Abkühlrate (unter 10 °C/Minute), um Thermoschock und Mikrorisse zu vermeiden.

Der Dual-Mode „Fast Slow“-Ofen bietet Flexibilität, aber die grundlegenden Eigenschaften von Zirkonoxid bestimmen den Prozess. Wahre Meisterschaft liegt nicht darin, standardmäßig die „schnelle“ Einstellung zu verwenden, sondern zu verstehen, wann die Integrität des Materials den bewussten, kontrollierten „langsamen“ Prozess erfordert.

Die drei Säulen des Zirkonoxid-Sinterns

Sintern ist ein Transformationsprozess, und jede Eile oder Abweichung kann das Endergebnis beeinträchtigen. Die Einhaltung dieser drei Säulen ist unerlässlich, um Restaurationen mit optimaler Festigkeit und Ästhetik zu erzielen.

Säule 1: Die kontrollierte Aufheizrate

In der anfänglichen Aufheizphase ist die Restauration am anfälligsten für thermische Spannungen. Ein schneller Temperaturanstieg erzeugt einen signifikanten Unterschied zwischen der Oberfläche und dem Kern des Zirkonoxids.

Diese Spannung kann leicht zu Rissen führen, insbesondere bei dickeren Restaurationen oder mehrgliedrigen Brücken. Eine empfohlene maximale Aufheizrate von ≤15 °C pro Minute ermöglicht eine gleichmäßige Temperaturverteilung und verhindert den Aufbau innerer Spannungen.

Säule 2: Die präzise Spitzentemperatur

Es gibt keine universelle Sintertemperatur für alle Zirkonoxide. Jede Marke und jeder Typ (z. B. hochfest vs. hochtransluzent) hat eine spezifische Spitzentemperatur, die vom Hersteller angegeben wird und typischerweise im Bereich von 1450 °C bis 1600 °C liegt.

Eine Abweichung von diesem präzisen Ziel kann erhebliche Folgen haben. Unter-Sintern führt zu einer schwachen, porösen Restauration, während Über-Sintern Kornwachstum verursachen kann, das die Festigkeit verringert und die Transluzenz und Farbe negativ beeinflusst.

Säule 3: Die kritische Abkühlphase

Die Abkühlphase ist genauso kritisch wie die Aufheizphase. Beim Abkühlen durchläuft Zirkonoxid eine Phasenumwandlung, die eine leichte Volumenänderung mit sich bringt.

Wenn die Abkühlung zu schnell erfolgt, führt dies zu einem Thermoschock, der Mikrorisse verursacht, die die langfristige strukturelle Integrität der Restauration beeinträchtigen. Eine kontrollierte Abkühlrate von ≤10 °C pro Minute ist unerlässlich, um dies zu verhindern und maximale Haltbarkeit zu gewährleisten.

Die Kompromisse verstehen: „Schnell“ vs. „Langsam“

Ein Dual-Mode-Ofen bietet die Wahl zwischen Geschwindigkeit und Präzision. Das Verständnis der Auswirkungen jedes Modus ist entscheidend, um kostspielige Fehler zu vermeiden.

Wann man schnelles Sintern verwenden sollte (und seine Risiken)

Der „schnelle“ Zyklus, der nur 25 Minuten dauern kann, ist ausschließlich für spezifische Zirkonoxidmaterialien konzipiert, die explizit für schnelles Sintern validiert wurden.

Die Verwendung dieses Modus bei Standard-Zirkonoxid birgt ein erhebliches Risiko. Dies kann zu unvollständigem Sintern, geringerer Endfestigkeit und reduzierter Transluzenz führen. Überprüfen Sie immer beim Materialhersteller, bevor Sie einen schnellen Zyklus versuchen.

Warum langsames Sintern der Goldstandard bleibt

Der „langsame“ Modus ist die Standard-, sichere und empfohlene Methode für die überwiegende Mehrheit der Zirkonoxidmaterialien. Er hält die kontrollierten Aufheiz- und Abkühlraten ein, die für optimale Ergebnisse erforderlich sind.

Bei hochästhetischen Keramiken, insbesondere solchen mit einer Glasphasenkomponente, gewährleistet langsames Sintern eine gleichmäßige Wärmeverteilung und verhindert Materialflussfehler, was zu überragender Transluzenz und konsistenter Farbe führt.

Wesentliche Ofen- und Laborprotokolle

Über den Sinterzyklus selbst hinaus hängen konsistente Ergebnisse von strengen Laborprotokollen und der Wartung der Geräte ab.

Programm für das Material

Verwenden Sie niemals ein einziges, generisches Programm für verschiedene Materialien. Erstellen und speichern Sie unabhängige Sinterprogramme für jede spezifische Marke und Art von Zirkonoxid, die Sie verwenden. Dies verhindert katastrophale Fehler durch die Verwendung falscher Parameter.

Warten Sie Ihre Geräte

Die Genauigkeit des Ofens ist von größter Bedeutung. Sorgen Sie für regelmäßige Kalibrierung von Temperatursensoren und Heizelementen, um die erforderliche Präzision von ±1 °C zu gewährleisten. Verwenden Sie saubere, geeignete Tiegel und Sinterperlen, um eine Kontamination der Restaurationen zu vermeiden.

Klärung von Sintern vs. Glasieren

Verwechseln Sie einen Niedertemperatur-Glasierzyklus nicht mit einem Hochtemperatur-Sinterzyklus. Programme, die bei 800-900 °C laufen, dienen dem Auftragen einer Endglasur, nicht dem Sintern des Zirkonoxid-Kernmaterials. Eine Verwechslung führt zu einem vollständigen Versagen.

Die richtige Wahl für Ihre Restauration treffen

Ihre Wahl des Sinterzyklus sollte sich nach den klinischen Anforderungen des Falls und dem spezifischen Material richten, das Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt (z. B. Frontzahnfälle, Brücken): Verwenden Sie immer den langsamen Sintermodus und befolgen Sie strikt das Protokoll des Zirkonoxidherstellers.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit für eine einzelne, unkritische Restauration liegt: Verwenden Sie den schnellen Modus nur dann, wenn das spezifische Zirkonoxid, das Sie verwenden, vom Hersteller explizit für diesen Zyklus validiert ist.

- Wenn Sie zum ersten Mal eine neue Art von Zirkonoxid sintern: Beginnen Sie immer mit dem vom Hersteller empfohlenen Langsam-Sinterprogramm, um einen Maßstab für Qualität und Leistung zu etablieren.

Indem Sie den Ofen als Präzisionsinstrument und nicht als einfaches Gerät behandeln, erzielen Sie jedes Mal vorhersehbare, hochwertige Ergebnisse.

Zusammenfassungstabelle:

| Vorsichtsmaßnahmen | Wichtige Details |

|---|---|

| Aufheizrate | ≤15 °C/Minute, um Brüche zu verhindern |

| Spitzentemperatur | 1450 °C bis 1600 °C, Herstellerrichtlinien befolgen |

| Abkühlrate | ≤10 °C/Minute, um Mikrorisse zu vermeiden |

| Zyklusauswahl | Für die meisten Zirkonoxide langsamen Modus verwenden; schnellen nur, wenn validiert |

| Gerätewartung | Regelmäßige Kalibrierung und saubere Tiegel für Genauigkeit |

Erzielen Sie einwandfreies Zirkonoxid-Sintern mit den Präzisionslösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Dentallaboren fortschrittliche Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen