Um glasierte Materialien korrekt zu sintern, müssen Sie ein spezielles Niedertemperaturprogramm verwenden, typischerweise zwischen 800°C und 900°C. Die Haltezeit bei dieser Spitzentemperatur sollte kurz sein, etwa 5 bis 10 Minuten, um Defekte wie Blasenbildung oder Abplatzen zu verhindern. Die Aufrechterhaltung einer präzisen Temperaturgleichmäßigkeit (±1°C) über die gesamte Restauration ist entscheidend, um einen gleichmäßigen Glanz und eine konsistente Farbe zu gewährleisten.

Das wichtigste Grundprinzip ist, dass Glasieren ein Oberflächenveredelungsprozess ist und kein struktureller. Im Gegensatz zum Sintern von Zirkonoxid zur Stärkung erfordert das Glasieren nur genügend Wärme, um die Glaspartikel zu einer glatten, porenfreien Schicht zu schmelzen. Der Erfolg hängt von einer feinen Kontrolle ab, nicht von roher Gewalt.

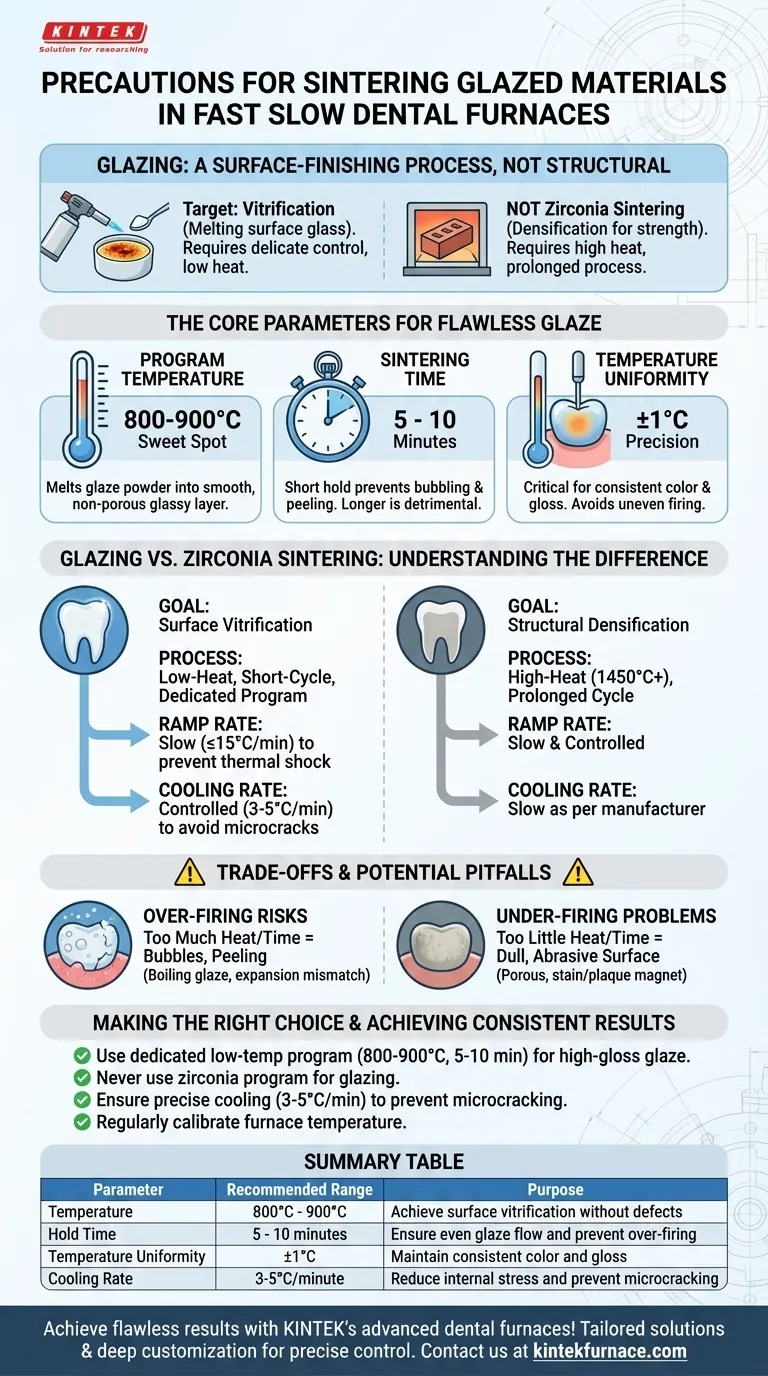

Die Kernparameter für das Glasursintern

Um ein perfektes Glasurfinish zu erzielen, müssen drei Schlüsselparameter eingestellt werden. Die voreingestellten Programme Ihres Ofens für das Glasieren basieren auf diesen Prinzipien, aber deren Verständnis ermöglicht eine bessere Fehlersuche und Anpassung.

Programmtemperatur: Der Sweet Spot von 800-900°C

Das Ziel eines Glasierzyklus ist die Vitrification – das Schmelzen des Oberflächenglasurpulvers zu einer festen, glasartigen Schicht.

Dieser Prozess findet bei einer viel niedrigeren Temperatur statt als das Sintern, das für einen Zirkonoxidkern erforderlich ist. Ein Bereich von 800°C bis 900°C ist typischerweise ausreichend, um eine glatte, hochglänzende Oberfläche zu erzielen.

Sinterzeit: Kurze Haltezeit für einen perfekten Glanz

Die Haltezeit bei Spitzentemperatur sollte kurz sein, im Allgemeinen zwischen 5 und 10 Minuten.

Dies ist gerade lang genug, damit die Glasur gleichmäßig über die Oberfläche fließt. Eine Verlängerung dieser Zeit bietet keinen Vorteil und erhöht das Risiko von Defekten erheblich.

Temperaturgleichmäßigkeit: Der Schlüssel zu konsistenter Farbe und Glanz

Moderne Dentalöfen bieten eine außergewöhnliche Temperaturgenauigkeit, oft innerhalb von ±1°C. Diese Präzision ist kein Luxus, sondern eine Notwendigkeit.

Selbst geringfügige Temperaturschwankungen über die Restauration können dazu führen, dass ein Bereich perfekt glasiert ist, während ein anderer unterfeuert (matt) oder überfeuert (blasig) ist. Gleichmäßigkeit gewährleistet ein konsistentes, professionelles Ergebnis.

Warum sich das Glasieren vom Zirkonoxidsintern unterscheidet

Ein „Fast Slow“-Ofen ist für verschiedene Materialien konzipiert, und es ist wichtig zu verstehen, dass sich der Prozess des Glasierens grundlegend von dem des Sinterns einer Zirkonoxid-Substruktur unterscheidet.

Das Ziel: Oberflächenverglasung vs. strukturelle Verdichtung

Stellen Sie sich das Glasieren wie das Schmelzen einer Zuckerkruste auf einer Crème brûlée vor – es ist ein schneller, wärmearmer Prozess, der sich ausschließlich auf die Oberfläche konzentriert.

Das Sintern von Zirkonoxid hingegen ist wie das Brennen eines Ziegels in einem Ofen. Es ist ein Hochtemperatur-, langwieriger Prozess (z. B. 1450-1600°C), der darauf abzielt, das Material zu schrumpfen und zu verdichten, um ihm seine endgültige Festigkeit zu verleihen.

Der Prozess: Verschiedene Modi für verschiedene Materialien

Der „Slow“-Modus Ihres Ofens, der sich auf die Heiz- und Kühlrate bezieht, ist oft ideal für alle Keramikmaterialien, einschließlich des Glasierens.

Eine langsamere Aufheizrate (z. B. ≤15°C/Minute) verhindert Thermoschock und Rissbildung. Der gesamte Glasierzyklus ist jedoch viel schneller als ein Zirkonoxidzyklus, da die Spitzentemperatur niedriger und die Haltezeit minimal ist. Verwenden Sie immer ein separates, dediziertes Programm zum Glasieren.

Verständnis der Kompromisse und potenziellen Fallstricke

Das Abweichen von den idealen Parametern kann schnell zu fehlgeschlagenen Restaurationen führen. Das Verständnis dieser häufigen Fehlermodi ist entscheidend, um sie zu vermeiden.

Das Risiko des Überbrennens: Blasen und Abplatzen

Zu viel Hitze oder zu viel Zeit führt dazu, dass die Glasur "kocht", wenn Gase entweichen, wodurch Blasen entstehen. In schweren Fällen können die unterschiedlichen Ausdehnungseigenschaften zwischen der Glasur und der Unterkonstruktion dazu führen, dass die Glasur abplatzt oder abblättert.

Das Problem des Unterbrennens: Eine matte, abrasive Oberfläche

Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, schmelzen und verschmelzen die Glasurpartikel nicht vollständig. Dies führt zu einer porösen, abrasiven und matten Oberfläche, die leicht Flecken und Plaque anzieht.

Die Auswirkungen der Abkühlrate

So wie eine langsame Aufheizrate wichtig ist, ist auch eine kontrollierte Abkühlrate entscheidend. Schnelles Abkühlen führt zu inneren Spannungen in der glasigen Glasurschicht, was Mikrorisse verursachen und die Langlebigkeit der Restauration beeinträchtigen kann. Eine langsame Abkühlrate von 3-5°C/Minute wird oft für Keramikmaterialien empfohlen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Prinzipien, um Ihren Arbeitsablauf zu verfeinern und vorhersagbare, qualitativ hochwertige Ergebnisse für jeden Fall zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer hochglänzenden, natürlich aussehenden Glasur liegt: Priorisieren Sie ein Niedertemperaturprogramm (800-900°C) mit kurzer Haltezeit (5-10 Minuten) und einer kontrollierten, langsamen Abkühlrate.

- Wenn Sie eine Zirkonoxid-Substruktur sintern: Verwenden Sie ein völlig separates Hochtemperaturprogramm (1450°C+) mit langsamen Aufheiz- und Abkühlrampen, wie vom Zirkonoxidhersteller definiert.

- Wenn Sie jedes Mal konsistente Ergebnisse erzielen möchten: Führen Sie eine regelmäßige Kalibrierung der Ofentemperatur durch und verwenden Sie dedizierte, klar gekennzeichnete Programme für jedes von Ihnen verwendete Material.

Die Beherrschung der Ofeneinstellungen für verschiedene Materialien ist der Schlüssel, um gute Restaurationen in außergewöhnliche zu verwandeln.

Zusammenfassungstabelle:

| Parameter | Empfohlener Bereich | Zweck |

|---|---|---|

| Temperatur | 800°C - 900°C | Oberflächenverglasung ohne Defekte erreichen |

| Haltezeit | 5 - 10 Minuten | Gleichmäßigen Glasurfluss gewährleisten und Überbrennen verhindern |

| Temperaturgleichmäßigkeit | ±1°C | Konsistente Farbe und Glanz über die Restauration gewährleisten |

| Abkühlrate | 3-5°C/Minute | Innere Spannungen reduzieren und Mikrorisse verhindern |

Erzielen Sie makellose Glasurergebnisse mit den fortschrittlichen Hochtemperaturöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Dentallaboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Kontrolle für Ihre einzigartigen Sinteranforderungen – kontaktieren Sie uns noch heute über unser Kontaktformular, um die Effizienz und Qualität Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Was sind die Hauptfunktionen von Keramik-Dentalöfen? Präzision und Haltbarkeit bei Zahnrestaurationen erzielen