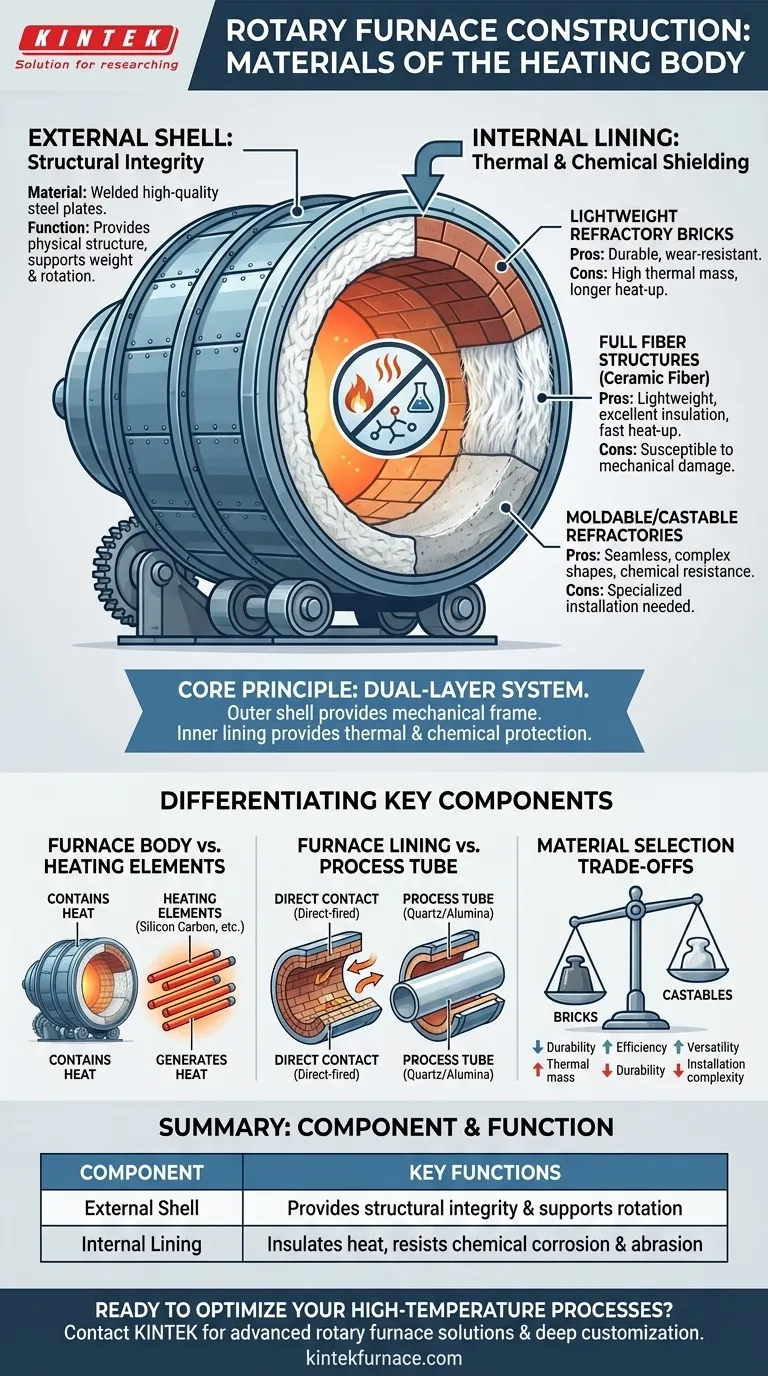

Im Kern ist der Heizkörper eines Drehrohrofens ein Doppelschichtsystem. Die äußere Struktur wird für mechanische Festigkeit aus geschweißtem Stahlblech gebaut, während die kritische innere Ofenauskleidung aus speziellen feuerfesten Materialien besteht, die entwickelt wurden, um extreme Hitze zurückzuhalten und chemischer Korrosion zu widerstehen. Diese inneren Materialien umfassen typischerweise leichte feuerfeste Steine oder fortschrittliche Vollfaserstrukturen.

Das wesentliche Prinzip ist eine Arbeitsteilung: Ein äußerer Stahlmantel sorgt für den strukturellen Rahmen und die mechanische Integrität für die Rotation, während eine innere feuerfeste Auskleidung die für die Hochtemperaturverarbeitung erforderliche Wärmeisolierung und den chemischen Schutz bietet.

Die Anatomie eines Drehrohrofenkörpers

Um die Leistung und Haltbarkeit des Ofens zu verstehen, müssen Sie seine Konstruktion als zwei unterschiedliche, aber sich ergänzende Komponenten betrachten: die Außenhülle und die Innenverkleidung.

Die Außenhülle: Strukturelle Integrität

Der Hauptkörper, oder Mantel, eines Drehrohrofens ist eine große zylindrische Trommel. Die Hauptaufgabe dieser Komponente ist es, die physische Struktur des Ofens bereitzustellen.

Sie wird typischerweise durch Verschweißen hochwertiger Stahlplatten hergestellt. Diese Konstruktion stellt sicher, dass der Ofen die notwendige Steifigkeit besitzt, um sein eigenes Gewicht, das Gewicht der feuerfesten Auskleidung und das zu verarbeitende Material zu tragen, während er gleichzeitig den mechanischen Belastungen der kontinuierlichen Drehung standhält.

Die Innenverkleidung: Thermischer und chemischer Schutz

Die Ofenauskleidung ist das wahre Herzstück des thermischen Betriebs. Sie sitzt im Stahlmantel und erfüllt zwei kritische Funktionen: Sie isoliert den Mantel von extremen Temperaturen und schützt ihn vor chemischen Angriffen oder Abrieb durch das Prozessmaterial.

Die Wahl des Auskleidungsmaterials wird durch die spezifische Anwendung des Ofens bestimmt, aber die gängigsten Optionen umfassen:

- Leichte feuerfeste Isoliersteine: Dies ist eine traditionelle und robuste Wahl, die eine gute Haltbarkeit und Verschleißfestigkeit bietet.

- Vollfaserstrukturen: Moderne Öfen verwenden oft Keramikfaserisolierung. Dieses Material ist extrem leicht und bietet eine hervorragende Wärmeisolierung, was zu besserer Energieeffizienz und schnelleren Aufheizzeiten führt.

- Formbare oder gießbare Feuerfestmaterialien: Dies sind zementartige Materialien, die aufgetragen werden, um eine feste, nahtlose Auskleidung zu bilden. Sie eignen sich hervorragend zur Erzeugung komplexer Formen und bieten eine hohe Beständigkeit gegen chemische Infiltration.

Unterscheidung wichtiger Ofenkomponenten

Es ist leicht, den Ofenkörper mit anderen internen Teilen zu verwechseln. Eine klare Unterscheidung ist für das Verständnis des Systems unerlässlich.

Ofenkörper vs. Heizelemente

Der Ofenkörper und seine Auskleidung sind dafür ausgelegt, die Hitze zu speichern. Die Heizelemente sind diejenigen, die die Hitze erzeugen.

Diese Elemente bestehen aus Materialien mit hohem elektrischem Widerstand und hoher Temperaturbeständigkeit, wie Siliziumkarbidstäben, Siliziummolybdänstäben oder Graphit. Sie werden im Ofen installiert, sind aber separate Komponenten von der Auskleidung selbst.

Ofenauskleidung vs. Prozessrohr

In anderen Ofentypen, wie einem Rohrofen, hält ein separates Prozessrohr aus Quarz oder Aluminiumoxid das erhitzte Material zurück.

In einem direkt befeuerten Drehrohrofen ist jedoch die innere Oberfläche der Ofenauskleidung oft die Komponente, die in direktem Kontakt mit dem Prozessmaterial steht. Dies macht die Wahl des Auskleidungsmaterials noch kritischer, da es chemisch mit der erhitzten Substanz verträglich sein muss.

Die Abwägungen bei der Materialauswahl verstehen

Die Wahl zwischen feuerfesten Steinen, Fasern oder Gießmassen ist nicht willkürlich; es ist eine kalkulierte Entscheidung, die auf der Abwägung von Leistung, Kosten und betrieblichen Anforderungen beruht.

Feuerfeste Steine: Haltbarkeit vs. Thermische Masse

Ziegel sind außergewöhnlich haltbar und widerstandsfähig gegen mechanische Abnutzung, was sie ideal für Hochleistungsanwendungen macht. Allerdings sind sie schwer und besitzen eine hohe thermische Masse, was bedeutet, dass der Ofen länger zum Aufheizen und Abkühlen benötigt, was die Energieeffizienz beeinträchtigen kann.

Vollfaserstrukturen: Effizienz vs. Anfälligkeit

Eine Vollfaserauskleidung bietet eine hervorragende Isolierung und eine geringe thermische Masse, was schnelle Heizzyklen und einen reduzierten Energieverbrauch ermöglicht. Der Nachteil ist, dass diese Materialien anfälliger für mechanische Beschädigungen sein können und möglicherweise nicht für Prozesse geeignet sind, bei denen stark abrasive oder ätzende Materialien beteiligt sind.

Formbare/Gießbare Feuerfestmaterialien: Vielseitigkeit vs. Installation

Gießbare Materialien bieten den erheblichen Vorteil, eine nahtlose, fugenlose Auskleidung zu bilden, was ideal ist, um Leckagen zu verhindern und sich an komplexe Ofengeometrien anzupassen. Ihre Installation erfordert jedoch spezialisiertes Fachwissen, präzises Mischen und kontrollierte Aushärtungsverfahren, um die langfristige Integrität zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der geeigneten Ofenkonstruktion hängt vollständig von Ihren Prozessanforderungen ab. Die im Auskleidung verwendeten Materialien spiegeln direkt den Verwendungszweck des Ofens wider.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von abrasiven Materialien in großen Mengen liegt: Eine Auskleidung aus dichten, haltbaren feuerfesten Steinen ist die zuverlässigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und schnellen thermischen Zyklen liegt: Eine leichte Vollfaserstruktur liefert eine überlegene Leistung.

- Wenn Ihr Hauptaugenmerk auf der Eindämmung hochkorrosiver Materialien oder einzigartiger Prozessformen liegt: Ein spezielles gießbares oder formbares feuerfestes Material bietet die beste Lösung für eine nahtlose, chemisch beständige Auskleidung.

Das Verständnis dieser Doppelschichtkonstruktion aus einem strukturellen Mantel und einer funktionalen Auskleidung ist der Schlüssel zur Auswahl, zum Betrieb und zur Wartung eines Drehrohrofens für optimale Leistung.

Zusammenfassungstabelle:

| Komponente | Materialoptionen | Hauptfunktionen |

|---|---|---|

| Außenmantel | Geschweißte Stahlplatten | Bietet strukturelle Integrität und unterstützt die Rotation |

| Innenverkleidung | Leichte feuerfeste Steine, Vollfaserstrukturen, formbare/gießbare Feuerfestmaterialien | Isoliert Hitze, widersteht chemischer Korrosion und Abrieb |

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Durch die Nutzung herausragender F&E und der hausinternen Fertigung bietet KINTEK diverse Labore mit fortschrittlichen Drehrohrofenlösungen an. Unsere Produktlinie, einschließlich Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofendesigns die Effizienz und Haltbarkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen für die Regeneration von Aktivkohle

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialtypen eignen sich für die Verarbeitung in Rohrdrehrohröfen? Ideal für rieselfähige Pulver und Granulate