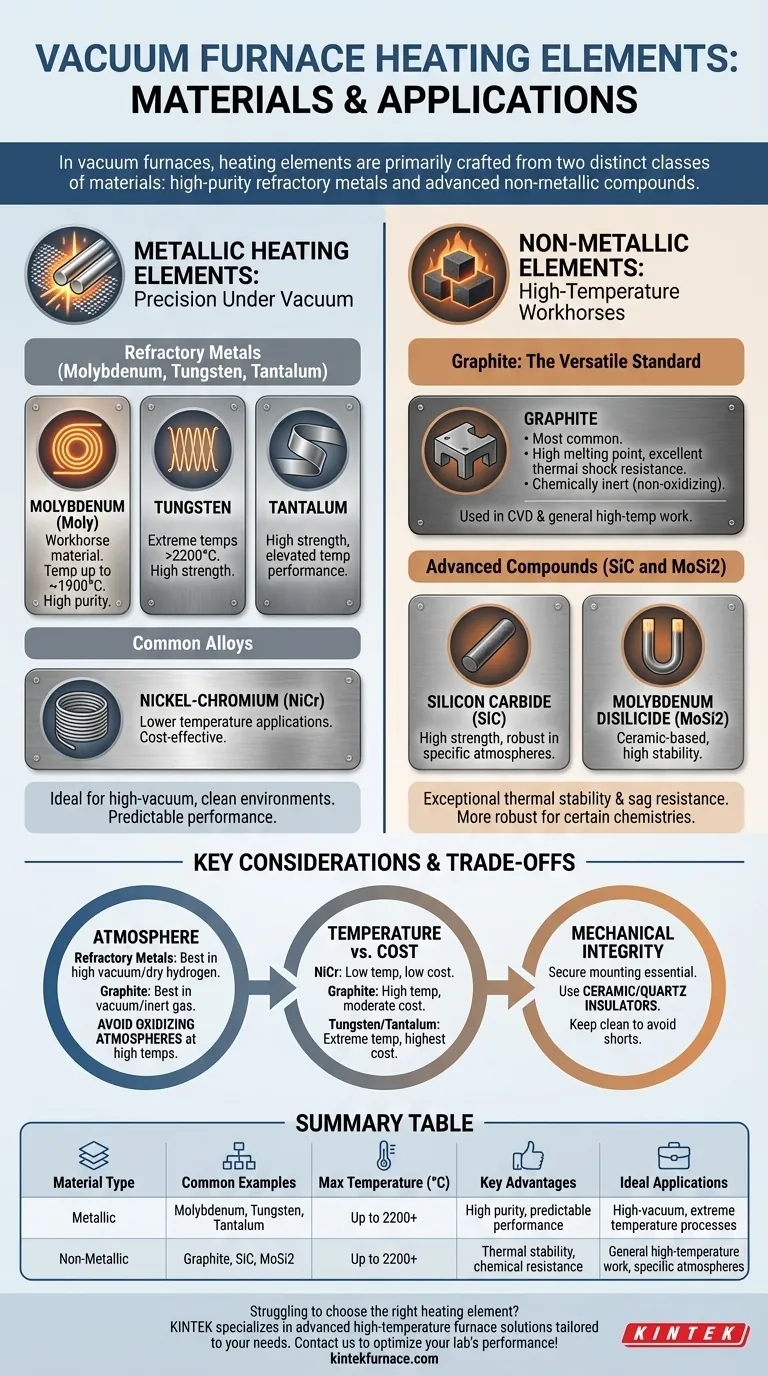

In Vakuumöfen werden Heizelemente hauptsächlich aus zwei verschiedenen Materialklassen hergestellt: hochreine hitzebeständige Metalle und fortschrittliche nichtmetallische Verbindungen. Zu den häufigsten metallischen Elementen gehören Molybdän, Wolfram und Tantal, während die dominierenden nichtmetallischen Optionen Graphit, Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind.

Die Wahl eines Heizelements ist nicht nur eine Frage des Erreichens einer Zieltemperatur. Es ist eine entscheidende technische Entscheidung, die maximale Wärmeabgabe, chemische Verträglichkeit mit der Ofenatmosphäre und der Arbeitslast sowie die Betriebslebensdauer des Elements gegen seine Kosten abwägt.

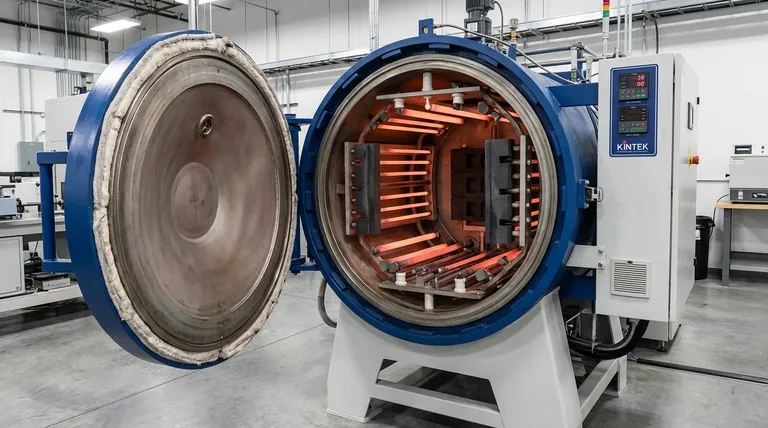

Metallische Heizelemente: Präzision unter Vakuum

Metallelemente werden oft wegen ihrer Reinheit und vorhersagbaren Leistung in Umgebungen mit hohem Vakuum gewählt, wo Kontamination ein primäres Problem darstellt. Sie werden typischerweise in Form von Stäben, Bändern oder Massezylindern gefertigt.

Hitzebeständige Metalle (Molybdän, Wolfram, Tantal)

Diese Metalle zeichnen sich durch ihre extrem hohen Schmelzpunkte und ihre Festigkeit bei erhöhten Temperaturen aus. Molybdän (Moly) ist ein Arbeitspferdmaterial, das häufig für Temperaturen bis zu etwa 1900°C (3452°F) verwendet wird.

Für noch anspruchsvollere Anwendungen werden Wolfram und Tantal eingesetzt. Wolfram kann bei Temperaturen weit über 2200°C (3992°F) arbeiten und eignet sich daher für die extremsten Hochtemperatur-Vakuumprozesse.

Übliche Legierungen (Nickel-Chrom)

Legierungen wie Nickel-Chrom (NiCr) werden ebenfalls verwendet, jedoch typischerweise für Vakuum-Anwendungen bei niedrigeren Temperaturen. Sie bieten eine kostengünstige Lösung, wenn der Prozess nicht die extreme Temperaturfähigkeit von hitzebeständigen Metallen erfordert.

Nichtmetallische Elemente: Die Arbeitspferde für hohe Temperaturen

Nichtmetallische Elemente werden für ihre außergewöhnliche thermische Stabilität und ihre Widerstandsfähigkeit gegen Durchbiegung bei sehr hohen Temperaturen geschätzt. Sie sind oft robuster für bestimmte Prozesschemikalien.

Graphit: Der vielseitige Standard

Graphit ist wohl das gängigste Material für Heizelemente in einer Vielzahl von Vakuumöfen, insbesondere für Prozesse wie die chemische Gasphasenabscheidung (CVD). Es lässt sich leicht in komplexe Formen bearbeiten und ist relativ kostengünstig.

Seine Hauptvorteile sind ein sehr hoher Schmelzpunkt, eine ausgezeichnete Thermoschockbeständigkeit und chemische Inertheit in nicht-oxidierenden Atmosphären. Dies macht es außergewöhnlich zuverlässig und langlebig für allgemeine Hochtemperaturanwendungen.

Fortschrittliche Verbindungen (SiC und MoSi2)

Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sind keramische Verbindungen, die häufig in modernen Sinteröfen verwendet werden. Sie sind bekannt für ihre hohe Festigkeit und ihre Fähigkeit, in Atmosphären zu arbeiten, die reinen Graphit oder hitzebeständige Metalle angreifen könnten.

Abwägungen und praktische Überlegungen verstehen

Die Auswahl des idealen Heizelements erfordert ein klares Verständnis der Betriebsumgebung und ihrer Einschränkungen. Kein einzelnes Material ist für jedes Szenario perfekt.

Die entscheidende Rolle der Atmosphäre

Die Ofenatmosphäre ist ein entscheidender Faktor. Hitzebeständige Metalle funktionieren am besten in einem Hochvakuum oder reiner, trockener Wasserstoffatmosphäre. Das Vorhandensein selbst kleiner Mengen Sauerstoff oder Wasserdampf bei hohen Temperaturen kann zu schneller Oxidation und Ausfall führen.

Umgekehrt brilliert Graphit im Vakuum oder Inertgas, wird aber bei hohen Temperaturen in einer oxidierenden Atmosphäre schnell verbraucht.

Temperatur vs. Kosten

Es besteht ein direkter Zusammenhang zwischen maximaler Betriebstemperatur und Kosten. NiCr-Legierungen sind am wirtschaftlichsten, haben aber die niedrigste Temperaturgrenze. Graphit bietet die beste Gesamtbalance aus Hochleistung und moderaten Kosten. Wolfram und Tantal stellen die höchste Leistung und die höchsten Kosten dar.

Mechanische Integrität und Installation

Heizelemente müssen sicher montiert werden, um eine Temperaturhomogenität zu gewährleisten und elektrische Kurzschlüsse zu verhindern. Graphit-Elemente werden oft mithilfe von verschraubten Graphitbrücken verbunden.

Alle Elemente sind auf Keramik- oder Quarzisolatoren zur elektrischen Isolierung angewiesen. Es ist entscheidend, diese Isolatoren sauber zu halten, da metallische Kondensation oder Kohlestaub aus dem Prozess einen leitfähigen Pfad bilden und zu einem Kurzschluss und Elementausfall führen kann.

Das richtige Material für Ihre Anwendung auswählen

Ihre Wahl sollte von Ihren spezifischen Prozessanforderungen geleitet werden. Berücksichtigen Sie diese Faktoren, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>2000°C) in einer sauberen Hochvakuumumgebung liegt: Hitzebeständige Metalle wie Wolfram oder Tantal sind aufgrund ihrer Reinheit und Leistung die notwendige Wahl.

- Wenn Sie eine vielseitige, kostengünstige Lösung für allgemeine Hochtemperaturarbeiten (bis zu 2200°C) im Vakuum oder Inertgas benötigen: Graphit bietet die beste Gesamtbalance aus Leistung, Kosten und langer Lebensdauer.

- Wenn Sie bei niedrigeren Temperaturen oder in bestimmten Atmosphären arbeiten, in denen Oxidation ein Problem darstellt: Speziallegierungen wie Nickel-Chrom oder robuste Verbindungen wie Siliziumkarbid bieten zuverlässige Leistung, wo andere Materialien versagen könnten.

Das Verständnis dieser grundlegenden Materialeigenschaften ermöglicht es Ihnen, ein Heizelement auszuwählen, das sowohl den Prozesserfolg als auch die Betriebszuverlässigkeit gewährleistet.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Max. Temperatur (°C) | Hauptvorteile | Ideale Anwendungen |

|---|---|---|---|---|

| Metallisch | Molybdän, Wolfram, Tantal | Bis zu 2200+ | Hohe Reinheit, vorhersagbare Leistung | Hochvakuum-Prozesse, Prozesse bei extremen Temperaturen |

| Nichtmetallisch | Graphit, SiC, MoSi2 | Bis zu 2200+ | Thermische Stabilität, chemische Beständigkeit | Allgemeine Hochtemperaturarbeiten, spezielle Atmosphären |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Vakuumofen? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E-Leistungen und der hausinternen Fertigung bieten wir Produkte wie Muffel-, Rohr- und Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre experimentellen Anforderungen und steigern Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung Ihres Labors mit der perfekten Heizelementlösung optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Was ist der Vakuum-Wärmebehandlungsprozess? Erzielen Sie überragende Oberflächenqualität und Materialleistung

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit