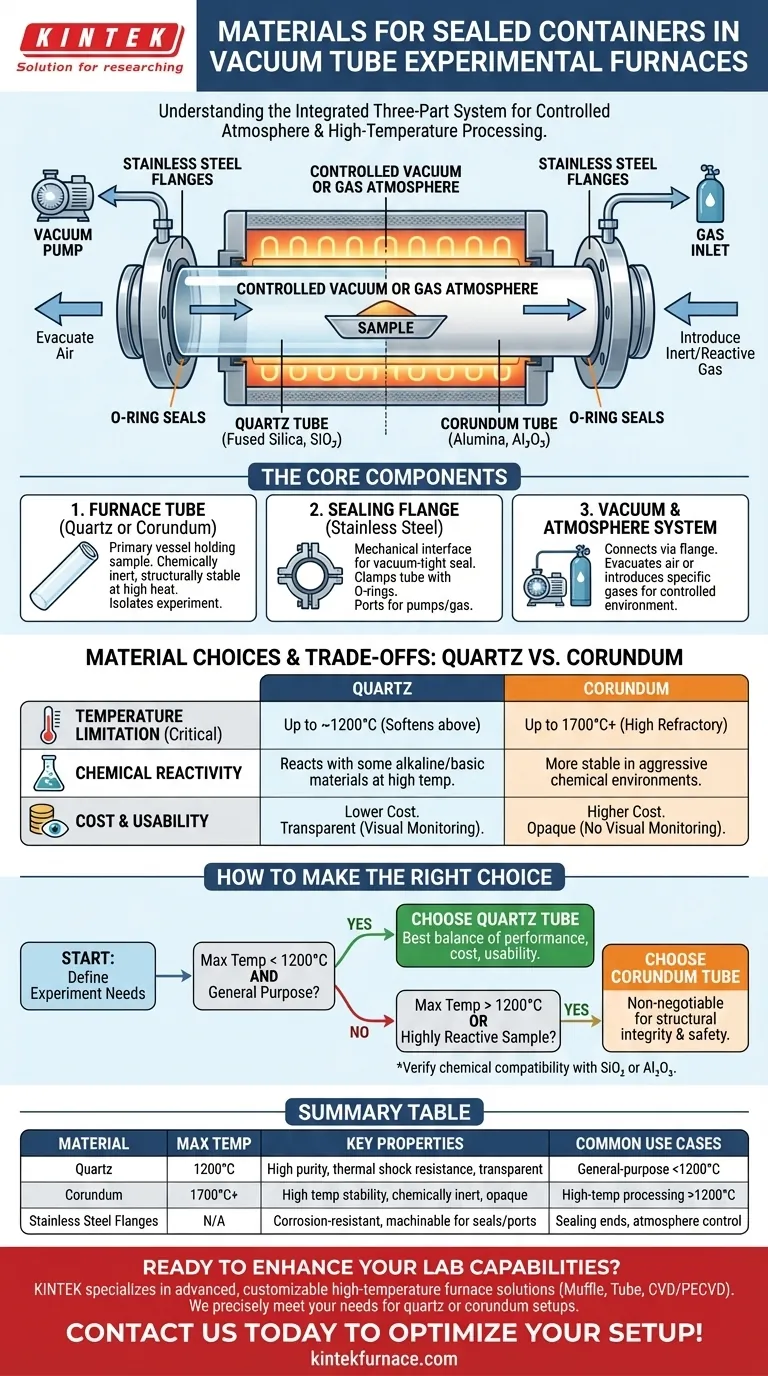

In einem Vakuumrohrofen ist der versiegelte Behälter ein hochreines Keramikrohr, meist aus Quarz oder Korund gefertigt. Dieses Rohr wird an den Enden mit Edelstahlflanschen abgedichtet, die mit O-Ringen ausgestattet sind. Dieses dreiteilige System ermöglicht die Erzeugung eines kontrollierten Vakuums oder einer spezifischen Gasatmosphäre um das Versuchsmaterial während der Hochtemperaturverarbeitung.

Die Wahl zwischen einem Quarz- und einem Korundrohr ist die wichtigste Entscheidung beim Aufbau Ihres Experiments. Es handelt sich nicht um eine austauschbare Auswahl, sondern um eine bewusste Entscheidung, die auf Ihrer benötigten Maximaltemperatur, der chemischen Umgebung und Ihrem Budget basiert.

Die Kernkomponenten des Dichtungssystems

Um die Materialauswahl zu verstehen, ist es wichtig, den Behälter nicht als Einzelteil, sondern als integriertes System für Eindämmung, Zugang und Atmosphärenkontrolle zu betrachten.

Das Ofenrohr (Quarz oder Korund)

Dies ist das primäre Gefäß, das Ihre Probe aufnimmt und die extreme Hitze aushält. Seine Aufgabe ist es, chemisch inert und strukturell stabil bei hohen Temperaturen zu bleiben und das Experiment von der Außenwelt und den Heizelementen des Ofens zu isolieren.

Der Dichtungsflansch (Edelstahl)

Der Flansch ist die mechanische Schnittstelle, die eine vakuumdichte Abdichtung herstellt. Er klemmt am Ende des Keramikrohrs und komprimiert einen O-Ring, um Leckagen zu verhindern. Entscheidend ist, dass er auch Anschlüsse zum Anschluss von Vakuumpumpen und zur Einführung spezifischer Gase enthält.

Das Vakuum- und Atmosphärensystem

Angeschlossen über den Flansch, wird eine Vakuumpumpe verwendet, um Luft aus dem Rohr zu evakuieren und so die Oxidation empfindlicher Materialien zu verhindern. Alternativ können die Anschlüsse am Flansch verwendet werden, um eine reine, inerte Atmosphäre (wie Argon) oder ein reaktives Gas einzuleiten, je nach den Anforderungen des Experiments.

Warum diese spezifischen Materialien verwendet werden

Die Auswahl von Quarz, Korund und Edelstahl basiert auf einem präzisen Gleichgewicht thermischer, chemischer und mechanischer Eigenschaften. Jedes Material erfüllt eine eigene und wichtige Funktion.

Quarzrohre: Das vielseitige Arbeitstier

Quarz (geschmolzenes Siliziumdioxid, SiO₂) ist die häufigste Wahl für viele Vakuumofenanwendungen. Es bietet eine hervorragende Kombination von Eigenschaften, darunter hohe Reinheit, gute Beständigkeit gegen Thermoschock (Rissbildung durch schnelle Temperaturänderungen) und optische Transparenz, die es Ihnen ermöglicht, das Experiment visuell zu überwachen.

Korundrohre: Für extreme Temperaturen

Korund (hochreines Aluminiumoxid, Al₂O₃) wird gewählt, wenn die experimentellen Temperaturen die Betriebsgrenzen von Quarz überschreiten. Es ist ein hochfeuerfestes Keramikmaterial, das seine Festigkeit und Stabilität bei viel höheren Temperaturen beibehält.

Edelstahlflansche: Die zuverlässige Schnittstelle

Edelstahl ist das ideale Material für die Flansche. Es ist stark genug, um eine sichere Klemmung zu gewährleisten, sehr korrosionsbeständig und leicht in die komplexen Formen zu bearbeiten, die für Vakuumanschlüsse erforderlich sind. Es bildet eine zuverlässige, wiederholbare Abdichtung gegen das Keramikrohr.

Die Kompromisse verstehen: Quarz vs. Korund

Ihre Wahl des Rohrmaterials beeinflusst direkt die Möglichkeiten und Kosten Ihres Experiments. Ein Missverständnis dieser Kompromisse ist eine häufige Ursache für experimentelle Fehler.

Temperaturbegrenzung

Dies ist der wichtigste Unterschied. Quarzrohre sind im Allgemeinen zuverlässig für Experimente bis etwa 1200°C. Darüber hinaus beginnen sie zu erweichen. Korundrohre sind für höhere Temperaturen erforderlich und können oft bis zu 1700°C oder mehr betrieben werden.

Chemische Reaktivität

Obwohl beide relativ inert sind, sind sie es nicht universell. Bei sehr hohen Temperaturen kann Quarz (SiO₂) mit bestimmten alkalischen oder basischen Materialien reagieren. Korund (Al₂O₃) ist in diesen aggressiven chemischen Umgebungen oft stabiler.

Kosten und Benutzerfreundlichkeit

Quarzrohre sind deutlich günstiger als Korundrohre. Ihre Transparenz ist auch ein großer praktischer Vorteil für die Prozessüberwachung und Fehlerbehebung, ein Vorteil, der bei undurchsichtigen Korundrohren verloren geht.

Wie Sie die richtige Wahl für Ihr Experiment treffen

Die Auswahl des richtigen Rohrs ist grundlegend, um eine kontrollierte Umgebung für Prozesse wie Vakuumglühen (zur Beseitigung von Spannungen in Metallen wie Titanlegierungen) oder Vakuumsinterung (zur Verdichtung von pulverförmigen Materialien) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Allzweckexperimenten unter 1200°C liegt: Ein Quarzrohr bietet das beste Gleichgewicht aus Leistung, Kosten und Benutzerfreundlichkeit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen über 1200°C liegt: Ein Korundrohr ist für die strukturelle Integrität und Sicherheit unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hochreaktiven Proben liegt: Sie müssen die chemische Verträglichkeit Ihrer Probe mit SiO₂ und Al₂O₃ bei Ihrer Zieltemperatur überprüfen, bevor Sie eine endgültige Entscheidung treffen.

Durch das Verständnis der unterschiedlichen Rollen und Einschränkungen dieser Materialien können Sie sicherstellen, dass Ihr Versuchsaufbau robust, sicher und perfekt auf Ihre Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Material | Max. Temperatur | Wichtige Eigenschaften | Typische Anwendungsfälle |

|---|---|---|---|

| Quarz | Bis zu 1200°C | Hohe Reinheit, Thermoschockbeständigkeit, transparent | Allzweckexperimente unter 1200°C |

| Korund | Bis zu 1700°C+ | Hohe Temperaturstabilität, chemisch inert | Hochtemperaturprozesse über 1200°C |

| Edelstahlflansche | N/A | Korrosionsbeständig, bearbeitbar für Vakuumdichtungen | Abdichten der Enden mit O-Ringen zur Atmosphärenkontrolle |

Bereit, die Möglichkeiten Ihres Labors mit der richtigen Vakuumofenausrüstung zu erweitern? Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperaturofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch unsere außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir eine vielfältige Produktpalette, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre experimentellen Anforderungen präzise erfüllen können, egal ob Sie mit Quarz- oder Korundrohren arbeiten. Lassen Sie sich nicht von Materialentscheidungen in Ihrer Forschung aufhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Einrichtung für überlegene Leistung und Zuverlässigkeit optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität