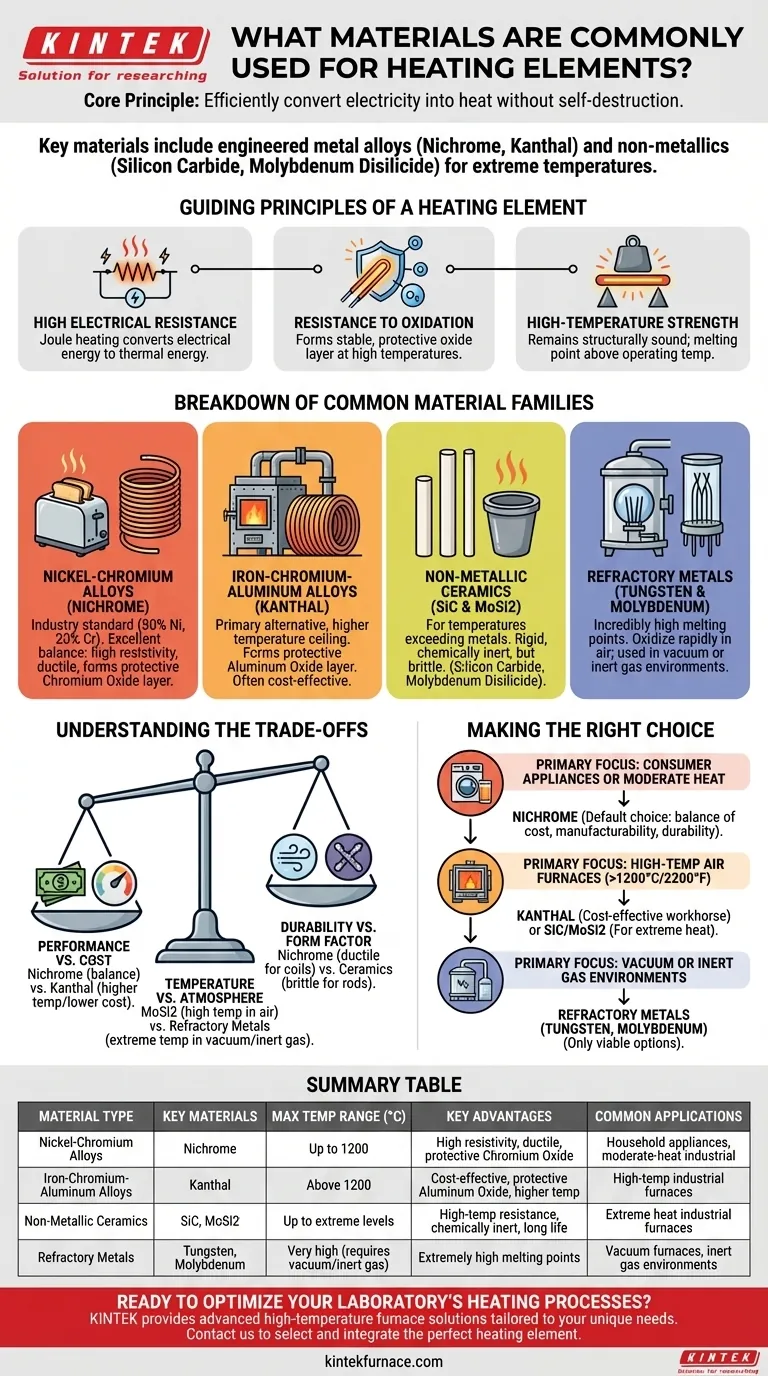

Im Kern wird das Material eines Heizelements aufgrund seiner Fähigkeit ausgewählt, Elektrizität effizient in Wärme umzuwandeln, ohne sich dabei selbst zu zerstören. Die gängigsten Materialien sind Metalllegierungen, die speziell für diese Aufgabe entwickelt wurden, hauptsächlich Nichrom (eine Nickel-Chrom-Legierung) und Kanthal (eine Eisen-Chrom-Aluminium-Legierung). Für extremere Temperaturen werden nichtmetallische Materialien wie Siliziumkarbid und Molybdändisilizid verwendet.

Die Auswahl eines Heizelementmaterials dreht sich nicht darum, das Material mit dem höchsten Widerstand zu finden. Es ist ein kalkulierter Kompromiss zwischen elektrischem Widerstand, Beständigkeit gegen Hochtemperatur-Oxidation und mechanischer Haltbarkeit innerhalb einer bestimmten Betriebsumgebung.

Die Leitprinzipien eines Heizelements

Um zu verstehen, warum bestimmte Materialien verwendet werden, müssen wir zunächst die grundlegenden Herausforderungen verstehen, die ein Heizelement bewältigen muss. Das ideale Material muss in drei Schlüsselbereichen hervorragend sein.

Hoher elektrischer Widerstand

Ein Heizelement funktioniert, indem ein elektrischer Strom durch ein Material geleitet wird, das dem Elektronenfluss Widerstand entgegensetzt. Dieser Widerstand wandelt elektrische Energie in thermische Energie um, ein Phänomen, das als Joule-Erwärmung bekannt ist. Materialien mit höherem spezifischem Widerstand erzeugen bei gegebenem Strom mehr Wärme.

Oxidationsbeständigkeit

Dies ist der kritischste Faktor für die Lebensdauer eines Elements. Bei hohen Temperaturen reagieren die meisten Metalle schnell mit Sauerstoff in der Luft, wodurch sie korrodieren und versagen. Die besten Heizelementmaterialien, wie Nichrom, bilden eine stabile, schützende Oxidschicht auf ihrer Oberfläche, die eine weitere Oxidation verhindert, selbst wenn sie rotglühend sind.

Hochtemperaturfestigkeit

Das Material muss einen Schmelzpunkt haben, der deutlich über seiner Betriebstemperatur liegt. Es muss auch strukturell stabil bleiben und darf bei wiederholter Erwärmung nicht übermäßig spröde oder weich werden.

Eine Aufschlüsselung gängiger Materialfamilien

Heizelementmaterialien können in verschiedene Familien eingeteilt werden, die jeweils für unterschiedliche Anwendungen und Temperaturbereiche geeignet sind.

Nickel-Chrom-Legierungen (Nichrom)

Nichrom (typischerweise 80 % Nickel, 20 % Chrom) ist der Industriestandard für eine Vielzahl von Anwendungen, von Haushalts-Toastern bis hin zu industriellen Heizprozessen.

Seine Beliebtheit verdankt es einer hervorragenden Balance der Eigenschaften. Es hat einen hohen spezifischen Widerstand, ist sehr duktil (leicht zu Spulen zu formen) und bildet eine haltbare, haftende Schicht aus Chromoxid, die es vor Degradation schützt.

Eisen-Chrom-Aluminium-Legierungen (Kanthal)

Diese Legierungsfamilie ist die primäre Alternative zu Nichrom und wird häufig in Hochtemperatur-Industrieöfen eingesetzt. Kanthal kann typischerweise bei höheren Temperaturen als Nichrom betrieben werden.

Diese Legierungen bilden eine schützende Schicht aus Aluminiumoxid, die einen höheren Schmelzpunkt als Chromoxid aufweist und somit eine überlegene Leistung bei extremer Hitze ermöglicht. Sie sind auch im Allgemeinen kostengünstiger als Nickelbasislegierungen.

Nichtmetallische Keramiken (SiC & MoSi2)

Für Temperaturen, die die Grenzen selbst der besten Metalllegierungen überschreiten, werden keramische Materialien verwendet.

- Siliziumkarbid (SiC) ist ein starres, chemisch inertes Material, das oft zu Stäben oder Rohren geformt wird.

- Molybdändisilizid (MoSi2) kann bei außergewöhnlich hohen Temperaturen betrieben werden und ist bekannt für seine lange Lebensdauer in anspruchsvollen Industrieöfen.

Diese Materialien sind viel spröder als Metalllegierungen und erfordern eine sorgfältige Konstruktion und Unterstützung.

Feuerfeste Metalle (Wolfram & Molybdän)

Metalle wie Wolfram und Molybdän haben unglaublich hohe Schmelzpunkte. Sie oxidieren jedoch bei hohen Temperaturen in Anwesenheit von Luft fast sofort.

Aufgrund dieser Einschränkung ist ihre Verwendung auf spezielle Anwendungen beschränkt, bei denen Sauerstoff fehlt, wie z. B. in Vakuumöfen oder Umgebungen, die mit einem Inertgas gefüllt sind.

Die Kompromisse verstehen

Die Materialwahl ist immer eine Übung im Ausgleich konkurrierender Faktoren. Es gibt kein einziges "bestes" Material für alle Situationen.

Leistung vs. Kosten

Nichrom bietet eine hervorragende Allround-Leistung und Duktilität, wodurch es leicht zu komplexen Formen für Geräte verarbeitet werden kann. Kanthal bietet eine höhere Temperaturgrenze und geringere Materialkosten, was es zu einer häufigen Wahl für Hochleistungs-Industrieöfen macht, bei denen reine Leistung entscheidend ist.

Temperatur vs. Atmosphäre

Während Molybdändisilizid die höchsten Temperaturen in Luft erreichen kann, ist es spröde. Feuerfeste Metalle wie Wolfram können noch heißer werden, sind aber ohne Vakuum oder Inertgas zum Schutz vor Oxidation nutzlos. Die Betriebsumgebung ist ebenso wichtig wie die Temperatur selbst.

Haltbarkeit vs. Formfaktor

Die Duktilität von Metalllegierungen wie Nichrom ermöglicht es, sie leicht zu den engen Spulen zu wickeln, die für kompakte Geräte wie Haartrockner benötigt werden. Spröde Keramiken wie Siliziumkarbid können auf diese Weise nicht geformt werden und werden typischerweise als starre Stäbe verwendet, was das Design der Geräte, in denen sie verwendet werden, beeinflusst.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Auswahl sollte sich an Ihrem primären Betriebsziel orientieren.

- Wenn Ihr Hauptaugenmerk auf Haushaltsgeräten oder industriellen Prozessen mit moderater Hitze liegt: Nichrom ist die Standardwahl aufgrund seiner hervorragenden Balance aus Kosten, Herstellbarkeit und Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf Hochtemperatur-Luftöfen (über 1200 °C / 2200 °F) liegt: Kanthal (Fe-Cr-Al)-Legierungen sind ein kostengünstiges Arbeitspferd, während Siliziumkarbid und Molybdändisilizid für die extremste Hitze erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf spezialisierten Vakuum- oder Inertgasumgebungen liegt: Feuerfeste Metalle wie Wolfram und Molybdän sind die einzigen praktikablen Optionen aufgrund ihrer hohen Schmelzpunkte und ihrer Anfälligkeit für Oxidation.

Letztendlich ist die Auswahl des richtigen Heizelementmaterials eine direkte Funktion der Betriebstemperatur, der Umgebung und der erforderlichen Lebensdauer der Komponente.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmaterialien | Max. Temperaturbereich (°C) | Wesentliche Vorteile | Häufige Anwendungen |

|---|---|---|---|---|

| Nickel-Chrom-Legierungen | Nichrom | Bis zu 1200 | Hoher spezifischer Widerstand, duktil, bildet schützende Chromoxidschicht | Haushaltsgeräte, industrielle Prozesse mit moderater Hitze |

| Eisen-Chrom-Aluminium-Legierungen | Kanthal | Über 1200 | Kostengünstig, bildet schützende Aluminiumoxidschicht, höhere Temperaturbeständigkeit | Hochtemperatur-Industrieöfen |

| Nichtmetallische Keramiken | Siliziumkarbid, Molybdändisilizid | Bis zu extremen Werten | Hochtemperaturbeständigkeit, chemisch inert, lange Lebensdauer | Industrieöfen für extreme Hitze |

| Feuerfeste Metalle | Wolfram, Molybdän | Sehr hoch (erfordert Vakuum/Inertgas) | Extrem hohe Schmelzpunkte | Vakuumöfen, Inertgasumgebungen |

Bereit, die Heizprozesse Ihres Labors zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden. Egal, ob Sie mit Nichrom, Kanthal oder speziellen Keramiken arbeiten, wir helfen Ihnen bei der Auswahl und Integration des perfekten Heizelements für verbesserte Effizienz und Haltbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren spezifischen Anwendungen zugutekommen und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Warum ist eine VakUumUmfeld für das Sintern von Titan unerlässlich? Hohe Reinheit gewährleisten und Versprödung beseitigen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen