Im Kern härtet ein Vakuumaufkohlungsofen die Oberfläche von Stahlteilen, indem er zunächst eine saubere, sauerstofffreie Umgebung schafft und dann präzise ein kohlenstoffreiches Gas einleitet. Der Prozess beinhaltet das Erhitzen des Stahls im Vakuum, um unerwünschte Reaktionen zu verhindern, gefolgt von einer kontrollierten "Boost"-Phase, in der ein Kohlenwasserstoffgas Kohlenstoff liefert, und einer "Diffusions"-Phase, in der dieser Kohlenstoff tiefer in die Oberfläche des Teils getrieben wird. Dies erzeugt eine harte, verschleißfeste Außenschicht, während ein weicherer, duktilerer Kern erhalten bleibt.

Das grundlegende Prinzip ist nicht nur Erhitzen, sondern eine sorgfältig kontrollierte chemische Reaktion. Die primäre Rolle des Vakuums besteht darin, als perfekte, ultrareine Grundlage zu dienen, um sicherzustellen, dass die eingebrachten Kohlenstoffatome die einzigen aktiven Elemente sind, die mit der Stahloberfläche reagieren, um hochpräzise und überlegene Ergebnisse zu erzielen.

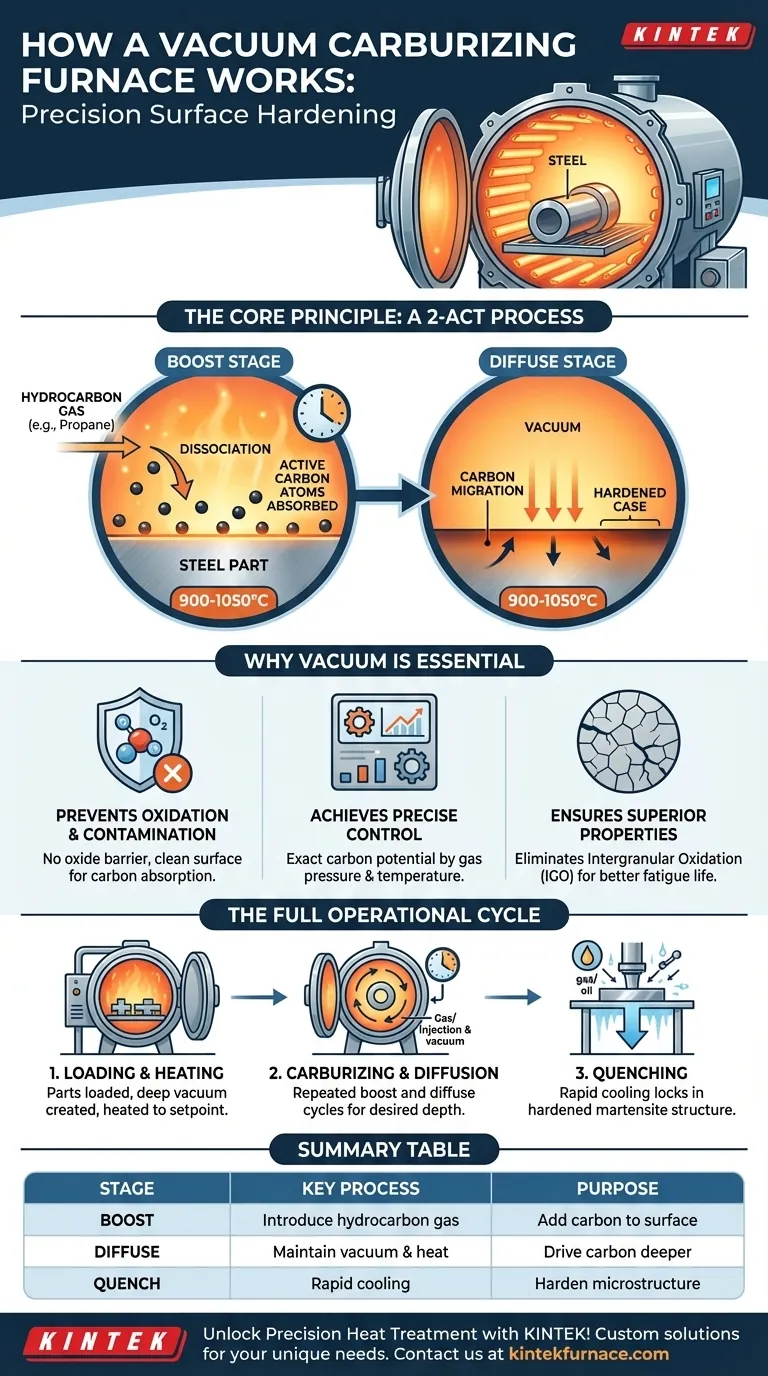

Das Kernprinzip: Ein Zwei-Phasen-Prozess

Die Vakuumaufkohlung ist ein Einsatzhärteverfahren, das die Oberflächenchemie von Stahl grundlegend verändert. Es läuft in zwei unterschiedlichen, aber komplementären Phasen ab: den "Boost"- und den "Diffusions"-Zyklen, die beide bei hohen Temperaturen (typischerweise 900-1050°C) durchgeführt werden.

Die "Boost"-Phase: Einbringen von Kohlenstoff

Sobald der Ofen unter Vakuum die Zieltemperatur erreicht hat, beginnt die Boost-Phase. Eine kleine, präzise abgemessene Menge eines Kohlenwasserstoffgases, wie Propan oder Acetylen, wird bei niedrigem Druck in die Kammer eingeleitet.

Die intensive Hitze bewirkt, dass dieses Gas zerfällt oder dissoziiert, wodurch hochaktive Kohlenstoffatome freigesetzt werden. Diese Atome werden dann leicht von der sauberen, heißen Oberfläche des Stahlteils absorbiert.

Die "Diffusions"-Phase: Tieferes Eindringen des Kohlenstoffs

Nach einer festgelegten Zeit wird der Fluss des Kohlenwasserstoffgases gestoppt und der Ofen erneut evakuiert. Dies ist die Diffusionsphase.

Es wird kein neuer Kohlenstoff an die Oberfläche hinzugefügt. Stattdessen wird die hohe Temperatur beibehalten, wodurch die hohe Konzentration von Kohlenstoffatomen an der unmittelbaren Oberfläche tiefer in das Material eindringen kann. Dies erzeugt einen glatten, allmählichen Übergang des Kohlenstoffgehalts, wodurch die gehärtete "Randschicht" bis zu einer bestimmten Tiefe gebildet wird. Diese Boost-/Diffusionszyklen können wiederholt werden, um ein präzises Kohlenstoffprofil zu erreichen.

Warum ein Vakuum unerlässlich ist

Die Verwendung eines Vakuums ist nicht zufällig; sie ist zentral für die Wirksamkeit des Prozesses und die Qualität des Endprodukts. Die Vakuumumgebung bietet mehrere entscheidende Vorteile gegenüber der traditionellen atmosphärischen Aufkohlung.

Verhinderung von Oxidation und Kontamination

Die primäre Funktion des Vakuums ist es, Luft, insbesondere Sauerstoff und Wasserdampf, aus der Heizkammer zu entfernen. Dies verhindert die Bildung von Oxidschichten auf der Stahloberfläche.

Eine Oxidschicht würde als Barriere wirken und die Aufnahme von Kohlenstoff blockieren oder hemmen. Eine perfekt saubere Oberfläche, die nur im Vakuum erreichbar ist, ist für eine gleichmäßige und effiziente Aufkohlung unerlässlich.

Erreichen präziser Prozesskontrolle

In einem Vakuum ist die Ofenatmosphäre vollständig kontrolliert. Die einzigen vorhandenen Gase sind die, die absichtlich eingeleitet wurden.

Dies ermöglicht eine extrem präzise Steuerung des Kohlenstoffpotentials – der Fähigkeit der Atmosphäre, Kohlenstoff auf den Stahl zu übertragen. Der Prozess wird ausschließlich durch Gasdruck und Temperatur bestimmt, wodurch er hochgradig wiederholbar und vorhersagbar wird.

Sicherstellung überlegener Materialeigenschaften

Die Abwesenheit von Sauerstoff verhindert einen Defekt, der als interkristalline Oxidation (IKO) bekannt ist und bei der atmosphärischen Aufkohlung häufig auftritt. IKO kann mikroskopische Schwachstellen in der Kornstruktur des Materials erzeugen, was die Ermüdungslebensdauer verringert.

Durch die Eliminierung dessen erzeugt die Vakuumaufkohlung Teile mit überlegener Ermüdungsfestigkeit und Gesamtleistung.

Der vollständige Betriebszyklus

Die Boost- und Diffusionsphasen sind das Herzstück des Prozesses, aber sie passen in eine größere Betriebssequenz.

Phase 1: Beladen und Heizen

Werkstücke werden in den Ofen geladen. Die Kammer wird verschlossen und ein leistungsstarkes Vakuumsystem pumpt die Luft ab. Sobald ein Tiefvakuum erreicht ist, erhöhen Heizelemente die Temperatur der Charge auf den Sollwert.

Phase 2: Aufkohlen und Diffusion

Der Ofen führt die vorprogrammierte Reihe von Boost- (Gasinjektion) und Diffusions- (Vakuum) Zyklen aus, bis die gewünschte Randschichttiefe und das Kohlenstoffprofil erreicht sind.

Phase 3: Abschrecken

Nach der letzten Diffusionsphase müssen die Teile schnell abgekühlt (abgeschreckt) werden, um die gewünschte gehärtete Mikrostruktur (Martensit) zu fixieren.

Moderne Vakuumöfen integrieren diesen Schritt oft und verwenden entweder die Hochdruckgasabschreckung (HPGQ) oder ein angeschlossenes, vakuumdichtes Ölbad. Diese schnelle Abkühlung wandelt die kohlenstoffreiche Oberfläche in eine sehr harte, verschleißfeste Schicht um.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumaufkohlung nicht für jede Anwendung die Lösung. Es ist wichtig, ihre Einschränkungen zu verstehen.

Höhere Geräte- und Wartungskosten

Vakuumöfen sind technologisch komplexer als ihre atmosphärischen Gegenstücke. Die Anfangsinvestition ist deutlich höher, und die Wartung von Vakuumpumpen, Dichtungen und Steuerungssystemen erfordert spezielles Fachwissen.

Potenziell längere Zykluszeiten

Die Notwendigkeit, die Kammer zu Beginn des Zyklus auf ein Tiefvakuum zu pumpen, kann im Vergleich zum einfachen Spülen eines atmosphärischen Ofens mit Gas zusätzliche Zeit kosten. Die Möglichkeit, bei höheren Temperaturen zu arbeiten, gleicht dies jedoch oft aus, wodurch die für die Aufkohlungsphasen benötigte Zeit verkürzt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Wärmebehandlungsverfahrens hängt ausschließlich von den Leistungsanforderungen und Kostenzwängen Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistung, komplexen Geometrien oder verzugsempfindlichen Teilen liegt: Die Vakuumaufkohlung ist die überlegene Wahl aufgrund ihrer Sauberkeit, Präzision und der Fähigkeit, Teile mit verbesserter Ermüdungslebensdauer zu produzieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kostengünstiger einfacher Komponenten liegt: Die traditionelle atmosphärische Aufkohlung kann eine kostengünstigere Lösung bleiben, vorausgesetzt, die geringere Prozesskontrolle und das Risiko von IKO sind akzeptabel.

Das Verständnis der Prinzipien der Vakuumaufkohlung ermöglicht es Ihnen, die optimale Wärmebehandlung zur Erzielung überlegener Materialeigenschaften und der endgültigen Teilleistung festzulegen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| Boost | Einleiten von Kohlenwasserstoffgas (z.B. Propan) | Kohlenstoffatome zur Stahloberfläche hinzufügen |

| Diffusion | Vakuum und Hitze aufrechterhalten | Kohlenstoff tiefer eindringen lassen für gleichmäßige Randschichttiefe |

| Abschrecken | Schnelle Abkühlung (z.B. Gas oder Öl) | Oberflächenmikrostruktur härten |

Entdecken Sie Präzisions-Wärmebehandlung mit KINTEK! Durch herausragende Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse mit maßgeschneiderten Vakuumaufkohlungslösungen zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Funktionen eines Hochvakuumofens für CoReCr-Legierungen? Erreichen von mikrostruktureller Präzision und Phasenstabilität

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Was sind die richtigen Verfahren für den Umgang mit der Ofentür und den Proben in einem Vakuumofen? Gewährleistung der Prozessintegrität und Sicherheit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität