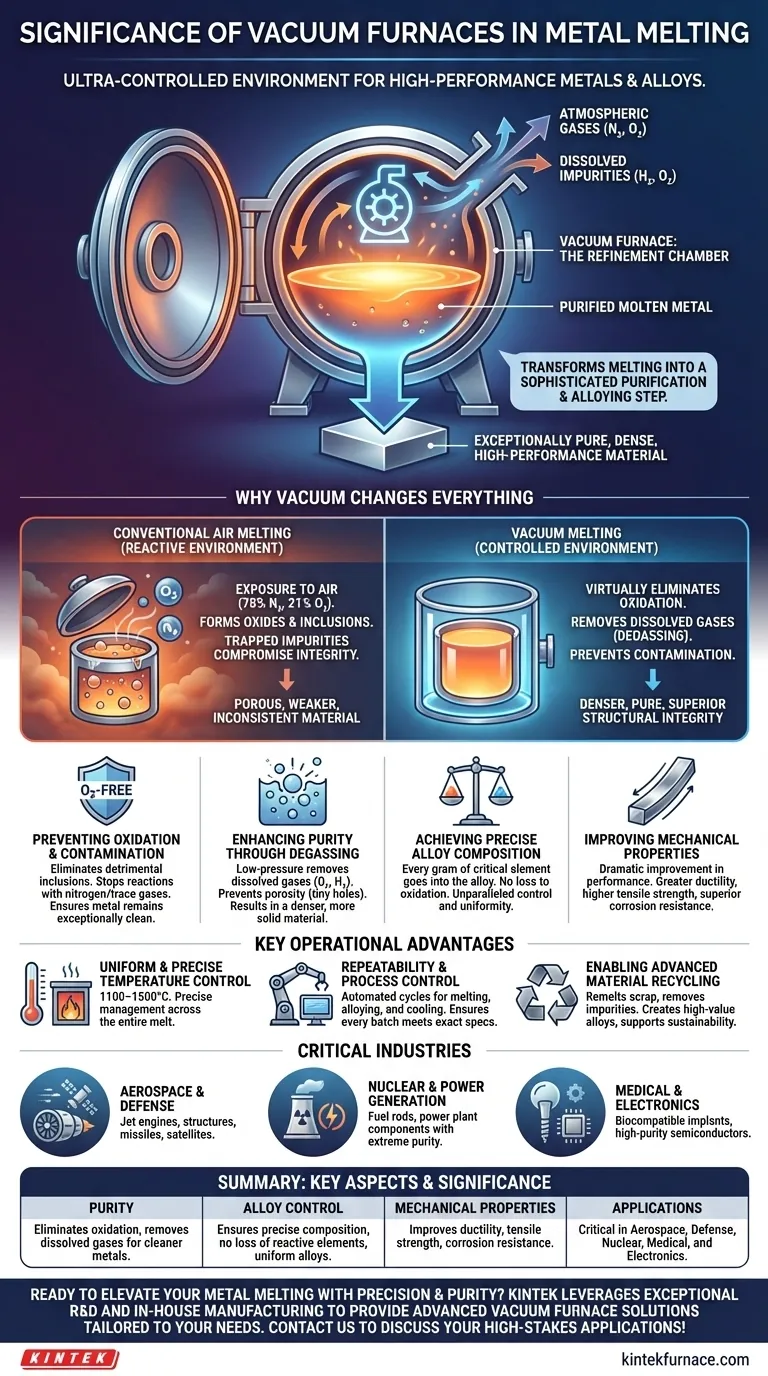

Die grundlegende Bedeutung von Vakuumöfen beim Schmelzen von Metallen liegt in ihrer Fähigkeit, eine ultra-kontrollierte Umgebung zu schaffen, die frei von atmosphärischen Gasen ist. Diese Kontrolle ermöglicht die Herstellung von außergewöhnlich reinen, hochleistungsfähigen Metallen und Legierungen mit präzise definierten Eigenschaften, die mit herkömmlichen Luftschmelzverfahren nicht erreichbar sind. Durch das Entfernen der Luft eliminieren Sie unerwünschte chemische Reaktionen, entfernen eingeschlossene Verunreinigungen und erhalten die vollständige Kontrolle über die endgültige Materialzusammensetzung.

Die Kernfunktion eines Vakuumofens besteht nicht nur darin, Metall zu schmelzen, sondern es während des Schmelzprozesses aktiv zu veredeln. Er wandelt das Schmelzen von einem einfachen Phasenübergang in einen hochentwickelten Reinigungs- und Legierungsschritt um, was für Materialien, die in den anspruchsvollsten Industrien verwendet werden, von entscheidender Bedeutung ist.

Warum das Schmelzen im Vakuum alles verändert

Das Schmelzen eines Metalls in offener Luft setzt es einer reaktiven Umgebung aus, die aus etwa 78 % Stickstoff und 21 % Sauerstoff besteht. Ein Vakuumofen eliminiert diese Variable und erschließt erhebliche metallurgische Vorteile.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagiert geschmolzenes Metall leicht mit Sauerstoff in der Luft und bildet Oxide. Diese Oxide werden zu Einschlüssen – Verunreinigungen, die im Metall eingeschlossen sind und seine strukturelle Integrität beeinträchtigen.

Eine Vakuumatmosphäre eliminiert praktisch die Oxidation und verhindert die Bildung dieser schädlichen Einschlüsse. Sie stoppt auch Reaktionen mit Stickstoff und anderen Spurengasen und stellt sicher, dass das Metall außergewöhnlich sauber bleibt.

Erhöhung der Reinheit durch Entgasung

Geschmolzene Metalle können eine erhebliche Menge gelöster Gase aufnehmen, insbesondere Sauerstoff und Wasserstoff. Wenn das Metall abkühlt und erstarrt, werden diese Gase aus der Lösung herausgedrängt, was zu Porosität (winzigen Löchern) führt, die das Endprodukt stark schwächen.

Die Niederdruckumgebung eines Vakuumofens zieht diese gelösten Gase aktiv aus dem flüssigen Metall in einem Prozess, der als Entgasung bezeichnet wird. Dies führt zu einem dichteren, solideren Material mit überlegener struktureller Integrität.

Erreichen einer präzisen Legierungszusammensetzung

Die Herstellung von Hochleistungslegierungen erfordert das Mischen von Elementen in exakten, oft minimalen Proportionen. In einer normalen Atmosphäre können einige reaktive Legierungselemente (wie Titan oder Aluminium) durch Oxidation verloren gehen.

Ein Vakuum stellt sicher, dass jedes Gramm eines teuren oder kritischen Legierungselements in die Endlegierung gelangt und nicht in Schlacke oder Dämpfe. Dies ermöglicht eine unübertroffene Kontrolle und Gleichmäßigkeit der Legierungszusammensetzung, was für die Einhaltung strenger Industrie- und Verteidigungsstandards unerlässlich ist.

Verbesserung der mechanischen Eigenschaften

Das direkte Ergebnis höherer Reinheit, geringerer Porosität und präziser Zusammensetzung ist eine dramatische Verbesserung der Materialleistung.

Metalle, die in einem Vakuumofen hergestellt werden, weisen durchweg verbesserte mechanische Eigenschaften auf, einschließlich größerer Duktilität (Fähigkeit, sich ohne Bruch zu verformen), höherer Zugfestigkeit und überlegener Korrosionsbeständigkeit.

Wichtige Betriebs- und Prozessvorteile

Über die metallurgischen Vorteile hinaus bieten Vakuumöfen deutliche betriebliche Vorteile, die für die moderne Fertigung von entscheidender Bedeutung sind.

Gleichmäßige und präzise Temperaturkontrolle

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Erwärmung, oft in einem Bereich von 1100–1500 °C (2000–2800 °F).

Dies ermöglicht eine präzise Temperaturführung über die gesamte Schmelze, was für komplexe Legierungen mit engen Verarbeitungsfenstern unerlässlich ist.

Wiederholbarkeit und Prozesskontrolle

Moderne Vakuumöfen sind typischerweise computergesteuert. Dies ermöglicht vollautomatische, wiederholbare Zyklen für Schmelzen, Legieren und Abkühlen.

Dieses Maß an metallurgischer Wiederholbarkeit stellt sicher, dass jede Charge exakt denselben Spezifikationen entspricht, eine nicht verhandelbare Anforderung für Branchen wie die Luft- und Raumfahrt und die Herstellung von Medizinprodukten.

Ermöglichung des Recyclings fortschrittlicher Materialien

Die Veredelungsfähigkeit des Vakuumschmelzens macht es äußerst effektiv für das Recycling. Es kann Schrottmetall aufschmelzen und Verunreinigungen entfernen und so Material niedrigerer Güte in hochwertige Legierungen umwandeln.

Dies trägt zu Nachhaltigkeitsbemühungen bei und bietet einen kosteneffizienten Weg zur Herstellung spezieller Materialien.

Wo diese Technologie von entscheidender Bedeutung ist

Die einzigartigen Fähigkeiten des Vakuumschmelzens machen es für Anwendungen unverzichtbar, bei denen Materialversagen keine Option ist.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Abnehmer von vakuumgeschmolzenen Materialien. Komponenten für Strahltriebwerke, Flugzeugstrukturen, Raketen und Satelliten erfordern die höchstmöglichen Verhältnisse von Festigkeit zu Gewicht und Beständigkeit gegen extreme Bedingungen.

Kernenergie und Energieerzeugung

Die Herstellung von Kernbrennstäben und Komponenten für Kraftwerke erfordert Materialien mit extremer Reinheit und vorhersagbarer Leistung unter Strahlung und hohen Temperaturen.

Medizintechnik und Elektronik

Hochreine Metalle sind für medizinische Implantate unerlässlich, die biokompatibel und korrosionsbeständig sein müssen. In der Elektronik wird die Vakuumverarbeitung zur Herstellung von Halbleitern und Komponenten für Solarzellen eingesetzt, bei denen selbst Spurenverunreinigungen zu Ausfällen führen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Schmelzverfahrens hängt vollständig von der erforderlichen Reinheit und Leistung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Für missionskritische Teile in der Luft- und Raumfahrt, im Nuklearbereich oder in der Medizintechnik ist das Vakuumschmelzen die einzig gangbare Option.

- Wenn Ihr Hauptaugenmerk auf präzisem und wiederholbarem Legieren liegt: Für die Entwicklung oder Herstellung von Spezialsuperlegierungen mit komplexer Chemie ist die Kontrolle, die ein Vakuumofen bietet, unerlässlich.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Fertigung oder kleinem F&E liegt: Einfachere atmosphärische Öfen oder kleine Muffelöfen können für Anwendungen, bei denen ultrahohe Reinheit nicht der Hauptantrieb ist, ausreichend und kostengünstiger sein.

Letztendlich ist die Einführung der Vakuumofentechnologie eine strategische Entscheidung, um die Materialqualität und -leistung über alles andere zu stellen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Bedeutung |

|---|---|

| Reinheit | Eliminiert Oxidation und Kontamination, entfernt gelöste Gase durch Entgasung für sauberere Metalle. |

| Legierungskontrolle | Gewährleistet eine präzise Zusammensetzung ohne Verlust reaktiver Elemente und ermöglicht gleichmäßige Hochleistungslegierungen. |

| Mechanische Eigenschaften | Verbessert Duktilität, Zugfestigkeit und Korrosionsbeständigkeit für langlebige Materialien. |

| Anwendungen | Entscheidend in Luft- und Raumfahrt, Verteidigung, Nukleartechnik, Medizintechnik und Elektronik für Zuverlässigkeit und Leistung. |

Bereit, Ihre Metallschmelzprozesse mit Präzision und Reinheit auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Tiefenanpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, im Nuklearbereich, in der Medizintechnik oder in der Elektronik tätig sind, unsere Vakuumöfen gewährleisten überlegene Materialqualität und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Hochrisikoanwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie beeinflusst ein Vakuumwärmebehandlungs-Ofen die Mikrostruktur von Ti-6Al-4V? Optimierung von Duktilität und Ermüdungsbeständigkeit

- Warum eliminiert das Erhitzen von Stahlstangenbündeln in einem Vakuumofen Wärmeübertragungswege? Verbessern Sie noch heute die Oberflächenintegrität

- Welche Vorteile bietet die Vakuum-Wärmebehandlung? Überlegene metallurgische Kontrolle erreichen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungs-Ofen bei LP-DED? Optimieren Sie noch heute die Legierungsintegrität

- Was sind die allgemeinen Betriebsmerkmale eines Vakuumofens? Erzielen Sie überlegene Materialreinheit & Präzision