In einem Heizelement ist der spezifische Widerstand die grundlegende Materialeigenschaft, die die Effizienz der Umwandlung von elektrischer Energie in Wärmeenergie bestimmt. Materialien mit hohem spezifischem Widerstand werden bewusst ausgewählt, da sie bei einem gegebenen elektrischen Strom eine erhebliche Wärmemenge erzeugen und gleichzeitig ein kompaktes und robustes physikalisches Design ermöglichen.

Die zentrale Herausforderung beim Design von Heizelementen besteht nicht nur darin, Wärme zu erzeugen, sondern eine bestimmte Wärmemenge kontrollierbar, zuverlässig und innerhalb eines begrenzten physischen Raums zu erzeugen. Ein hoher spezifischer Widerstand ist die entscheidende Materialeigenschaft, die dies ermöglicht, indem sie es Designern erlaubt, einen hohen Widerstand mit einer praktischen Drahtlänge und -durchmesser zu erzielen.

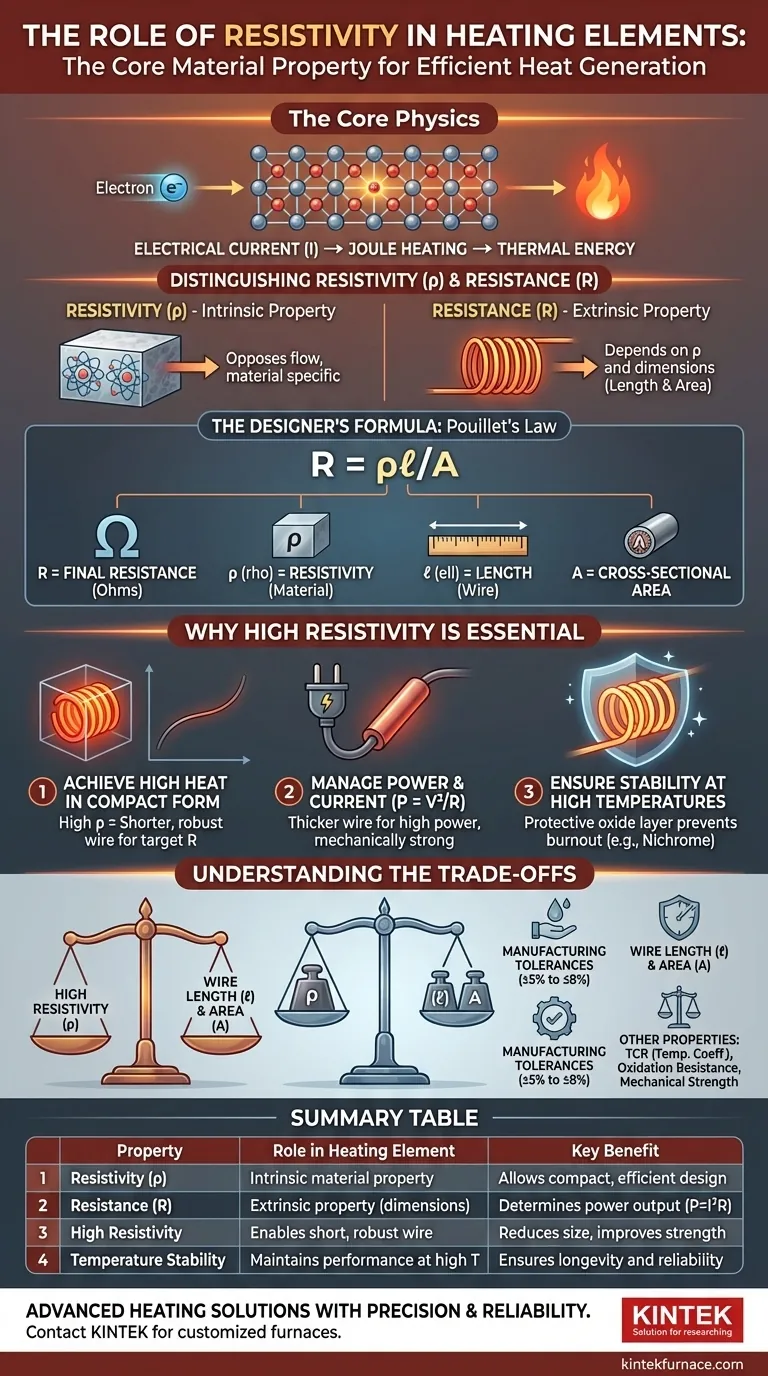

Die Physik der elektrischen Heizung

Um die Rolle des spezifischen Widerstands zu verstehen, müssen wir ihn zunächst vom Widerstand unterscheiden und sehen, wie sie zusammenwirken, um Wärme zu erzeugen.

Vom Strom zur Wärme

Alle elektrischen Leiter erzeugen Wärme, wenn ein Strom durch sie fließt. Dieses Phänomen, bekannt als Joule-Erwärmung, ist das Prinzip hinter jedem Heizelement.

Die als Wärme abgegebene Leistung wird durch den Gesamtwiderstand (R) des Elements und den durchfließenden Strom (I) bestimmt, beschrieben durch die Formel P = I²R.

Widerstand vs. spezifischer Widerstand: Die entscheidende Unterscheidung

Obwohl verwandt, sind Widerstand und spezifischer Widerstand nicht dasselbe. Diese Unterscheidung ist entscheidend für das Design.

- Der spezifische Widerstand (ρ) ist eine intrinsische Eigenschaft eines Materials. Er misst, wie stark ein Material dem Fluss von elektrischem Strom widersteht, unabhängig von seiner Form oder Größe.

- Der Widerstand (R) ist eine extrinsische Eigenschaft eines bestimmten Objekts. Er hängt nicht nur vom spezifischen Widerstand des Materials ab, sondern auch von seinen physikalischen Abmessungen.

Die Designerformel: Pouillets Gesetz

Die Beziehung zwischen diesen Eigenschaften wird durch Pouillets Gesetz definiert:

R = ρℓ/A

Hier ist, was jede Variable darstellt:

- R ist der endgültige Widerstand des Drahtes (in Ohm).

- ρ (rho) ist der spezifische Widerstand des Materials.

- ℓ (ell) ist die Länge des Drahtes.

- A ist die Querschnittsfläche des Drahtes.

Diese Formel gibt einem Ingenieur drei "Regler" – spezifischer Widerstand, Länge und Fläche –, um einen Zielwiderstand und damit eine Zielwärmeleistung zu erreichen.

Warum ein hoher spezifischer Widerstand unerlässlich ist

Die Verwendung eines Materials mit hohem spezifischem Widerstand bietet erhebliche praktische Vorteile, die ein Standardleiter wie Kupfer nicht bieten kann.

Hohe Wärme in kompakter Form erzielen

Der Hauptvorteil eines hohen spezifischen Widerstands besteht darin, den gewünschten Widerstand mit einer viel kürzeren Drahtlänge zu erreichen.

Stellen Sie sich vor, Sie versuchen, einen 1000-Watt-Heizkörper zu bauen. Die Verwendung eines Materials mit geringem spezifischem Widerstand würde einen unpraktisch langen und dünnen Draht erfordern, um den notwendigen Widerstand zu erreichen, was das Endprodukt zerbrechlich und riesig machen würde.

Ein Material mit hohem spezifischem Widerstand wie Nichrom kann denselben Widerstand in einer kompakten, langlebigen Spule erreichen, perfekt für den Einbau in ein Gerät.

Leistung und Strom verwalten

Für eine feste Spannung (wie eine Steckdose) wird die Leistung durch P = V²/R bestimmt. Um eine hohe Leistung (Wärme) zu erzielen, benötigt man einen relativ geringen Gesamtwiderstand.

Um diesen Widerstand aus einem Material mit hohem spezifischem Widerstand zu erzeugen, kann man jedoch einen dickeren, kürzeren Draht verwenden. Dies macht das Element mechanisch stark und weniger anfällig für Ausfälle bei hohen Temperaturen.

Stabilität bei hohen Temperaturen gewährleisten

Heizelementlegierungen werden nicht nur wegen ihres hohen spezifischen Widerstands ausgewählt, sondern auch wegen ihrer Fähigkeit, hohen Temperaturen standzuhalten, ohne sich zu zersetzen.

Materialien wie Nichrom oder Kanthal bilden beim Erhitzen eine schützende Oxidschicht auf ihrer Oberfläche. Diese Schicht verhindert, dass das Material durchbrennt oder korrodiert, und gewährleistet eine lange und zuverlässige Lebensdauer.

Die Kompromisse verstehen

Die Materialauswahl ist nicht so einfach wie die Wahl des höchsten spezifischen Widerstands. Es erfordert einen Ausgleich konkurrierender Faktoren.

Der Balanceakt des Designs

Ein Ingenieur muss die Formel R = ρℓ/A verwenden, um Kompromisse auszugleichen. Wenn ein Material mit extrem hohem spezifischem Widerstand gewählt wird, ist ein kürzerer oder dickerer Draht erforderlich, um den Zielwiderstand zu erreichen. Dies beeinflusst, wie die Elementsspule gewickelt wird und in das Endprodukt passt.

Fertigungstoleranzen

Heizelementdraht wird nach spezifischen Standards, wie ASTM oder DIN, hergestellt, die Toleranzen im Widerstand pro Längeneinheit zulassen.

Diese Toleranzen, oft zwischen ±5% und ±8%, bedeuten, dass zwei identisch aussehende Elemente leicht unterschiedliche Leistungsabgaben haben können. Diese Variation muss im gesamten Produktdesign berücksichtigt werden, um Sicherheit und konsistente Leistung zu gewährleisten.

Jenseits des spezifischen Widerstands: Andere wichtige Eigenschaften

Der spezifische Widerstand ist entscheidend, aber er ist nur ein Teil der Geschichte. Andere Eigenschaften sind für Leistung und Langlebigkeit ebenso wichtig:

- Temperaturkoeffizient des Widerstands (TCR): Wie stark sich der spezifische Widerstand ändert, wenn sich das Element erwärmt.

- Oxidationsbeständigkeit: Die Fähigkeit des Materials, bei Betriebstemperatur nicht durchzubrennen.

- Mechanische Festigkeit: Die Fähigkeit, seine Form zu halten und Vibrationen zu widerstehen, besonders wenn es glühend heiß ist.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ansatz hängt vollständig von der spezifischen Anwendung und ihren primären Designbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Wärme in einem kompakten Gerät liegt: Priorisieren Sie ein Material mit sehr hohem spezifischem Widerstand, da dies eine kürzere und handlichere Drahtlänge ermöglicht.

- Wenn Ihr Hauptaugenmerk auf langfristiger Haltbarkeit und Stabilität liegt: Schauen Sie über den spezifischen Widerstand hinaus auf Materialien mit ausgezeichneter Oxidationsbeständigkeit und einem niedrigen Temperaturkoeffizienten des Widerstands.

- Wenn Ihr Hauptaugenmerk auf einem einfachen, kostengünstigen Heizgerät liegt: Ein Material mit moderatem spezifischem Widerstand kann ausreichen, insbesondere wenn die Betriebstemperaturen nicht extrem sind.

Letztendlich ist das Verständnis der zentralen Rolle des spezifischen Widerstands der Schlüssel zur Entwicklung einer präzisen, effizienten und zuverlässigen Heizlösung.

Zusammenfassungstabelle:

| Eigenschaft | Rolle im Heizelement | Hauptvorteil |

|---|---|---|

| Spezifischer Widerstand (ρ) | Intrinsische Materialeigenschaft zur Wärmeerzeugung | Ermöglicht kompaktes, effizientes Design mit hohem Widerstand |

| Widerstand (R) | Extrinsische Eigenschaft aus Abmessungen und spezifischem Widerstand | Bestimmt die Leistungsabgabe über P = I²R |

| Hoher spezifischer Widerstand | Ermöglicht kurzen, robusten Draht für hohe Wärme | Reduziert Größe und verbessert die mechanische Festigkeit |

| Temperaturstabilität | Behält die Leistung bei hohen Temperaturen bei | Gewährleistet Langlebigkeit und Zuverlässigkeit |

Bereit, Ihre Heizlösungen mit Präzision und Zuverlässigkeit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung