In der Zahnheilkunde ist ein 3D-Druckofen kein Zubehör, sondern ein entscheidendes Endbearbeitungswerkzeug. Er führt den wesentlichen Nachbearbeitungsschritt durch, der ein zerbrechliches, neu gedrucktes Teil in eine fertige, hochfeste Dentalrestauration umwandelt. Dieser Prozess, der meist als Sintern bekannt ist, verschmilzt das gedruckte Material auf mikroskopischer Ebene, um die für den klinischen Einsatz im Mund eines Patienten erforderliche Dichte, Festigkeit und ästhetische Eigenschaften zu erzielen.

Der Ofen ist die entscheidende Brücke zwischen einem 3D-gedruckten Objekt und einer klinisch verwendbaren Zahnprothese. Er ist der Schritt, der das volle mechanische und ästhetische Potenzial fortschrittlicher Materialien wie Zirkonoxid und Glaskeramik freisetzt.

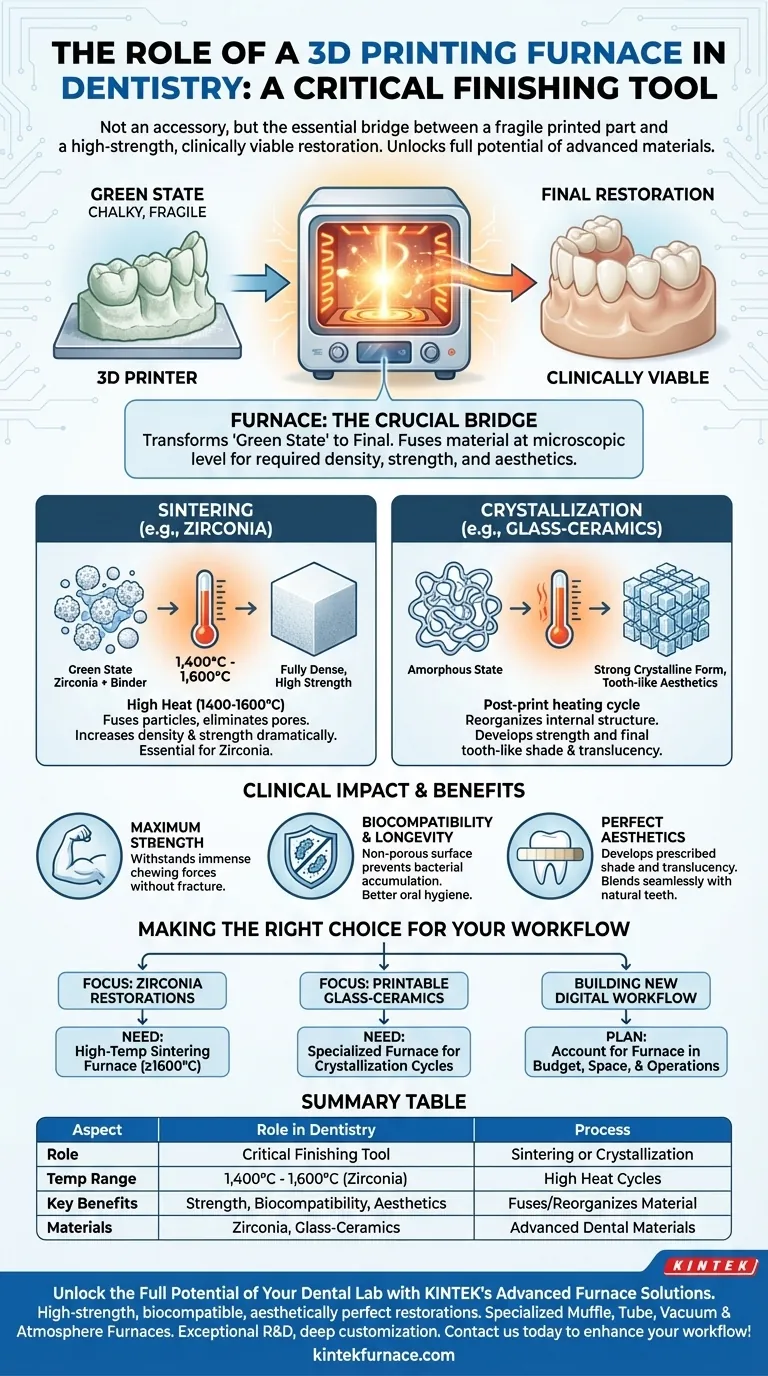

Vom „Grünzustand“ zur fertigen Restauration

Ein Teil direkt aus einem 3D-Drucker gilt als im „Grünzustand“. Es hat die richtige Form, aber es fehlt ihm die endgültige Dichte, Härte und Haltbarkeit, die für eine zahnmedizinische Anwendung erforderlich sind. Im Ofen findet diese Transformation statt.

Der Prozess des Sinterns

Sintern ist ein thermischer Prozess, der hohe Hitze – ohne zu schmelzen – nutzt, um Materialpartikel miteinander zu verschmelzen. Dadurch werden die mikroskopischen Poren zwischen ihnen eliminiert, was die Dichte und Festigkeit des Objekts dramatisch erhöht.

Stellen Sie es sich so vor, als würden Sie einen Haufen losen Sand in ein festes Stück Glas verwandeln. Der Ofen liefert die Energie, um die einzelnen Partikel zu einer einzigen, robusten Struktur zu verbinden.

Der Zirkonoxid-Workflow

Zirkonoxid, ein beliebtes Material für Kronen und Brücken aufgrund seiner extremen Festigkeit, ist stark auf diesen Prozess angewiesen. Teile werden typischerweise mit Zirkonoxidpulver gedruckt, das durch ein Bindemittel zusammengehalten wird.

Der Ofen durchläuft einen präzisen, mehrstufigen Zyklus. Zuerst brennt er das Bindemittel bei niedrigeren Temperaturen langsam aus. Dann fährt er die Temperatur auf sehr hohe Werte hoch, oft zwischen 1.400 °C und 1.600 °C, um die Zirkonoxidpartikel zu einem vollständig dichten, monolithischen Zustand zu sintern.

Kristallisation bei Glaskeramiken

Bei anderen Materialien, wie bestimmten Glaskeramiken, übernimmt der Ofen eine etwas andere Funktion, die Kristallisation.

Diese Materialien werden in einem schwächeren, amorphen Zustand gedruckt. Ein Aufheizzyklus im Ofen nach dem Druck ordnet ihre innere Struktur in eine stärkere kristalline Form um, wodurch auch ihre endgültige, zahnähnliche Farbe und Transluzenz entwickelt werden.

Die Auswirkungen auf die klinischen Ergebnisse

Die Funktion des Ofens ist nicht nur ein technischer Schritt; sie beeinflusst direkt die Qualität und Sicherheit der endgültigen Restauration, die einem Patienten eingesetzt wird.

Erreichen maximaler Festigkeit

Das Hauptziel der Ofennachbearbeitung ist es, die angegebene Biegefestigkeit des Materials zu erreichen. Eine korrekt gesinterte Krone oder Brücke kann den enormen Kaukräften (Mastikation) standhalten, ohne zu brechen.

Gewährleistung von Biokompatibilität und Langlebigkeit

Der Sinterprozess erzeugt eine nicht-poröse Oberfläche. Dies ist entscheidend für die Biokompatibilität, da es Bereiche reduziert, in denen sich Bakterien und Plaque ansammeln können, was zu einer besseren Mundhygiene und zur langfristigen Gesundheit des umliegenden Gewebes beiträgt.

Perfektionierung der Ästhetik

Eine Restauration im Grünzustand ist oft kreidig, opak und nicht die richtige Farbe. Der abschließende Heizzyklus entwickelt den vorgeschriebenen Farbton und die Transluzenz des Materials, wodurch es sich nahtlos in die natürlichen Zähne des Patienten einfügt.

Die richtige Wahl für Ihren Workflow treffen

Das Verständnis der Rolle des Ofens ist der Schlüssel zur Planung eines erfolgreichen digitalen Zahntechnikbetriebs. Er ist genauso wichtig wie der 3D-Drucker selbst.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zirkonoxidrestaurationen liegt: Ein Hochtemperatursinterofen, der mindestens 1.600 °C erreichen kann, ist eine absolute Notwendigkeit für Ihr Labor.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von druckbaren Glaskeramiken liegt: Sie benötigen einen speziellen Ofen, der für die präzisen Kristallisationszyklen ausgelegt ist, die diese Materialien erfordern.

- Wenn Sie einen neuen digitalen Workflow aufbauen: Berücksichtigen Sie den Ofen in Ihrer Budget-, Platz- und Betriebsplanung, da er eine Kernkomponente für die Herstellung von Hochleistungsrestaurationen ist.

Letztendlich ist der Ofen der letzte, transformative Schritt, der eine digital gefertigte Form in eine haltbare und ästhetische klinische Lösung verwandelt.

Zusammenfassungstabelle:

| Aspekt | Rolle in der Zahnheilkunde |

|---|---|

| Prozess | Sintern oder Kristallisation zur Materialverschmelzung |

| Temperaturbereich | 1.400 °C bis 1.600 °C für Zirkonoxidsintern |

| Hauptvorteile | Erhöhte Festigkeit, Biokompatibilität und verbesserte Ästhetik |

| Verwendete Materialien | Zirkonoxid, Glaskeramiken |

Schöpfen Sie das volle Potenzial Ihres Dentallabors mit den fortschrittlichen Ofenlösungen von KINTEK aus

Möchten Sie hochfeste, biokompatible und ästhetisch perfekte Dentalrestaurationen herstellen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Hochtemperatur-Ofenlösungen, die auf die Zahnheilkunde zugeschnitten sind. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen sowie Vakuum- und Atmosphärenöfen, wird durch hervorragende F&E und Eigenfertigung unterstützt. Mit starken Deep-Customization-Fähigkeiten können wir Ihre einzigartigen experimentellen und Produktionsanforderungen präzise erfüllen, egal ob Sie Zirkonoxid sintern oder Glaskeramiken kristallisieren. Lassen Sie sich nicht durch die Nachbearbeitung zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Workflow verbessern und überlegene klinische Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten