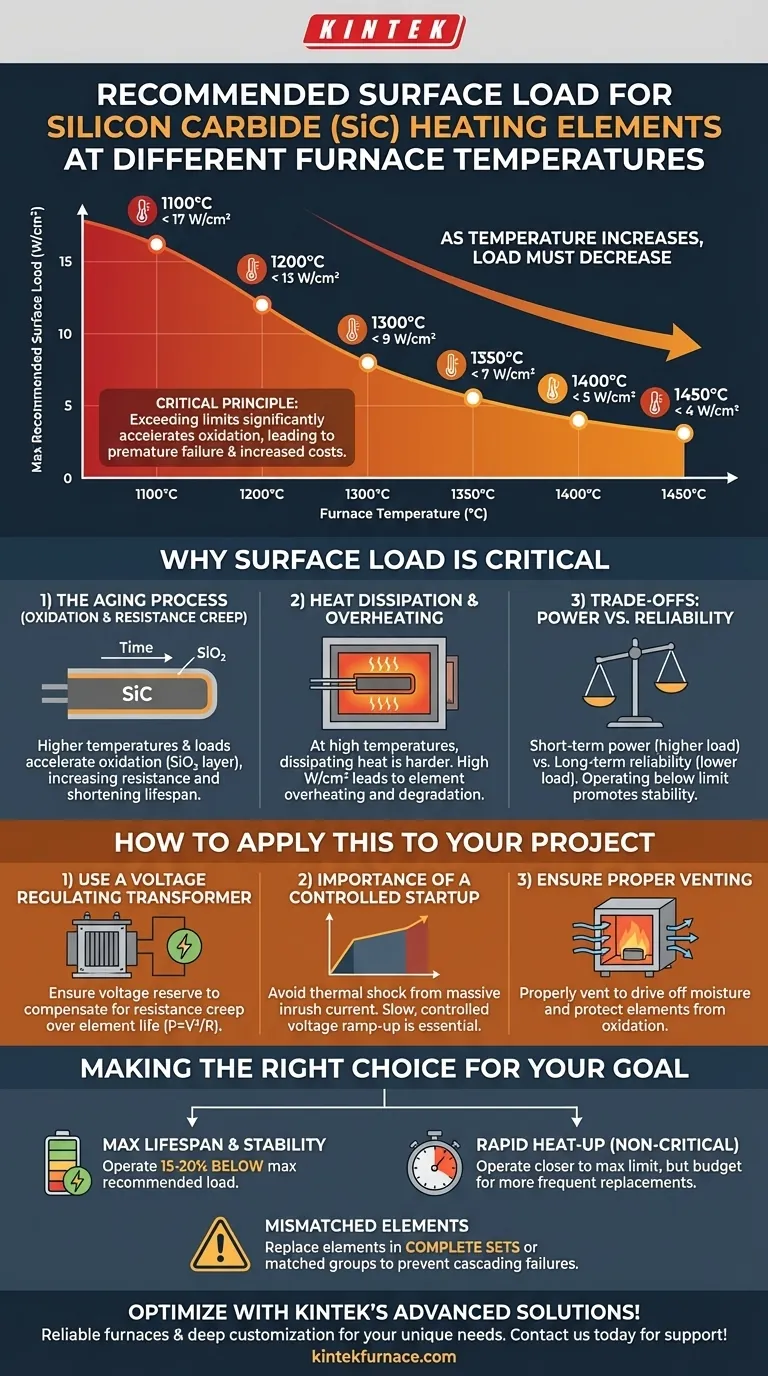

Mit steigender Ofentemperatur muss die empfohlene Oberflächentemperaturbelastung eines Siliziumkarbid (SiC)-Heizelements erheblich abnehmen. Um eine lange Lebensdauer zu gewährleisten, müssen Sie diese Grenzwerte einhalten. Beispielsweise sollte die Belastung bei 1100°C unter 17 W/cm² liegen, bei 1450°C muss sie jedoch auf weniger als 4 W/cm² reduziert werden, um vorzeitiges Versagen zu verhindern.

Die Beziehung zwischen Temperatur und Oberflächentemperaturbelastung ist keine willkürliche Regel; sie ist das grundlegende Prinzip, das die Lebensdauer Ihrer SiC-Elemente bestimmt. Das Überschreiten dieser Grenzwerte beschleunigt die Oxidation und Degradation des Materials erheblich, was zu vorzeitigem Ausfall und erhöhten Betriebskosten führt.

Warum die Oberflächentemperaturbelastung für die Langlebigkeit der Elemente entscheidend ist

Das Verständnis des „Warum“ hinter diesen Zahlen ermöglicht es Ihnen, bessere Betriebsentscheidungen zu treffen. Die Oberflächentemperaturbelastung, gemessen in Watt pro Quadratzentimeter (W/cm²), ist ein Maß für die Leistungsdichte auf der Oberfläche des Elements.

Die Kernwerte: Belastung vs. Temperatur

Hier ist eine klare Aufschlüsselung der maximal empfohlenen Oberflächentemperaturbelastungen bei verschiedenen Betriebstemperaturen. Die Einhaltung dieser Werte ist der erste Schritt zur Maximierung der Elementlebensdauer.

- Bei 1100°C: < 17 W/cm²

- Bei 1200°C: < 13 W/cm²

- Bei 1300°C: < 9 W/cm²

- Bei 1350°C: < 7 W/cm²

- Bei 1400°C: < 5 W/cm²

- Bei 1450°C: < 4 W/cm²

Der Alterungsprozess: Oxidation und Widerstandskriechen

Alle SiC-Elemente altern durch einen Prozess der langsamen Oxidation. Diese Oxidation bildet eine dünne Schicht aus Siliziumdioxid (SiO₂) auf der Oberfläche des Elements, wodurch sein elektrischer Widerstand im Laufe der Zeit allmählich zunimmt.

Sowohl höhere Oberflächentemperaturbelastungen als auch höhere Temperaturen beschleunigen diesen Oxidationsprozess dramatisch, wodurch der Widerstand des Elements schneller ansteigt und seine effektive Lebensdauer verkürzt wird.

Wärmeableitung und Elementüberhitzung

Die Aufgabe eines Elements besteht darin, heißer als die Ofenkammer zu sein, um Wärme an sie abzugeben. Bei sehr hohen Ofentemperaturen ist der Temperaturunterschied zwischen dem Element und der Kammer geringer.

Dies erschwert es dem Element, seine Wärme abzuführen. Wenn Sie in dieser Umgebung eine hohe Leistungsbelastung (hohe W/cm²) anwenden, kann die Oberflächentemperatur des Elements drastisch heißer werden als die eingestellte Ofentemperatur, was zu schneller Degradation führt.

Die Kompromisse verstehen

Der Betrieb eines Ofens ist ein Gleichgewicht zwischen Leistung und Kosten. Das Ausreizen der Elemente hat direkte Konsequenzen.

Kurzfristige Leistung vs. langfristige Zuverlässigkeit

Sie können schnellere Aufheizzeiten des Ofens erreichen, indem Sie eine höhere Oberflächentemperaturbelastung fahren. Dies ist jedoch ein direkter Kompromiss.

Der Betrieb nahe der maximal empfohlenen Belastung verkürzt die Lebensdauer der Elemente und führt zu häufigeren und kostspieligeren Ersatzvorgängen. Der Betrieb weit unterhalb der Grenze fördert Stabilität und Langlebigkeit.

Die Gefahr von nicht übereinstimmenden Elementen

Wenn Elemente altern, nimmt ihr Widerstand zu. Wenn Sie ein einzelnes ausgefallenes Element in einem Satz durch ein brandneues ersetzen, hat das neue Element einen viel geringeren Widerstand.

Wenn es in Reihe mit älteren, hochohmigen Elementen geschaltet wird, zieht das neue Element unverhältnismäßig viel Leistung, wodurch es viel heißer läuft und sehr schnell ausfällt. Dies erzeugt einen Kreislauf kaskadierender Ausfälle.

Die Bedeutung eines kontrollierten Starts

Ein kaltes SiC-Element hat einen geringeren Widerstand als ein heißes. Das Anlegen der vollen Spannung beim Start führt zu einem massiven Einschaltstromstoß.

Dieser Stromstoß kann einen thermischen Schock verursachen, der das Element physisch zerbricht oder beschädigt, noch bevor es seine Betriebstemperatur erreicht. Ein langsamer, kontrollierter Spannungsanstieg ist unerlässlich.

So wenden Sie dies auf Ihr Projekt an

Der Übergang von der Theorie zur Praxis erfordert sorgfältige Kontrolle und Planung.

Verwenden Sie einen Spannungsregeltransformator

Wenn die Elemente altern und ihr Widerstand zunimmt, müssen Sie die Spannung erhöhen, um die gleiche Ausgangsleistung beizubehalten (P = V²/R).

Ihr Stromversorgungssystem, das typischerweise SCRs oder Spannungsregeltransformatoren verwendet, muss über genügend „Spannungsreserve“ verfügen, um diesen Widerstandskriech über die gesamte erwartete Lebensdauer der Elemente auszugleichen.

Sorgen Sie für eine ordnungsgemäße Belüftung

Die Ofenatmosphäre spielt eine Rolle für die Lebensdauer der Elemente. Feuchtigkeit und bestimmte Prozessgase können das Element angreifen und die Oxidation beschleunigen.

Die ordnungsgemäße Belüftung des Ofens, insbesondere beim anfänglichen Aufheizen, um Feuchtigkeit auszutreiben, ist ein einfacher, aber entscheidender Schritt zum Schutz Ihrer Heizelemente.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte mit Ihren Prozessanforderungen und Ihrem Budget übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Elementlebensdauer und Stabilität liegt: Betreiben Sie mit mindestens 15–20 % unter der empfohlenen maximalen Oberflächentemperaturbelastung für Ihre Zieltemperatur.

- Wenn Ihr Hauptaugenmerk auf schnellem Aufheizen für nicht kritische Prozesse liegt: Sie können nahe am Maximalwert arbeiten, müssen aber mit häufigerem Elementaustausch rechnen.

- Wenn Sie Elemente in einem bestehenden Ofen ersetzen: Ersetzen Sie Elemente immer in kompletten Sätzen oder zumindest in Gruppen mit angepasstem Widerstand, um kaskadierende Ausfälle zu vermeiden.

Durch die effektive Steuerung der Oberflächentemperaturbelastung verwandeln Sie diese von einem Fehlerpunkt in ein Werkzeug zur Steuerung der langfristigen Leistung und Kosten Ihrer Hochtemperaturprozesse.

Zusammenfassungstabelle:

| Ofentemperatur (°C) | Max. empfohlene Oberflächentemperaturbelastung (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und hausinterner Fertigung bieten wir verschiedenen Laboren zuverlässige Heizsysteme wie Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wodurch die Effizienz gesteigert und die Lebensdauer der Geräte verlängert wird. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen