In der Praxis ist ein spezifischer "Strahlungswirkungsgrad" in Prozent keine standardmäßige Branchenkennzahl für Molybdändisilizid (MoSi2)-Heizelemente. Diese Elemente sind grundsätzlich Widerstandsheizer, was bedeutet, dass sie nahezu 100 % effizient bei der Umwandlung von elektrischer Energie in Wärme sind. Das wahre Maß ihrer Wirksamkeit liegt in ihrer unübertroffenen Fähigkeit, extrem hohe Temperaturen zu erreichen, was die Übertragung dieser Wärme durch Strahlung maximiert.

Die Effizienz eines MoSi2-Elements wird nicht durch einen einzelnen Prozentsatz definiert, sondern durch seine Kernfähigkeit: das Erreichen extremer Temperaturen (bis zu 1700 °C), bei denen die Strahlungswärmeübertragung außergewöhnlich dominant und effektiv wird. Ihr Fokus sollte darauf liegen, seine einzigartigen Eigenschaften an Ihre spezifische Ofenumgebung anzupassen.

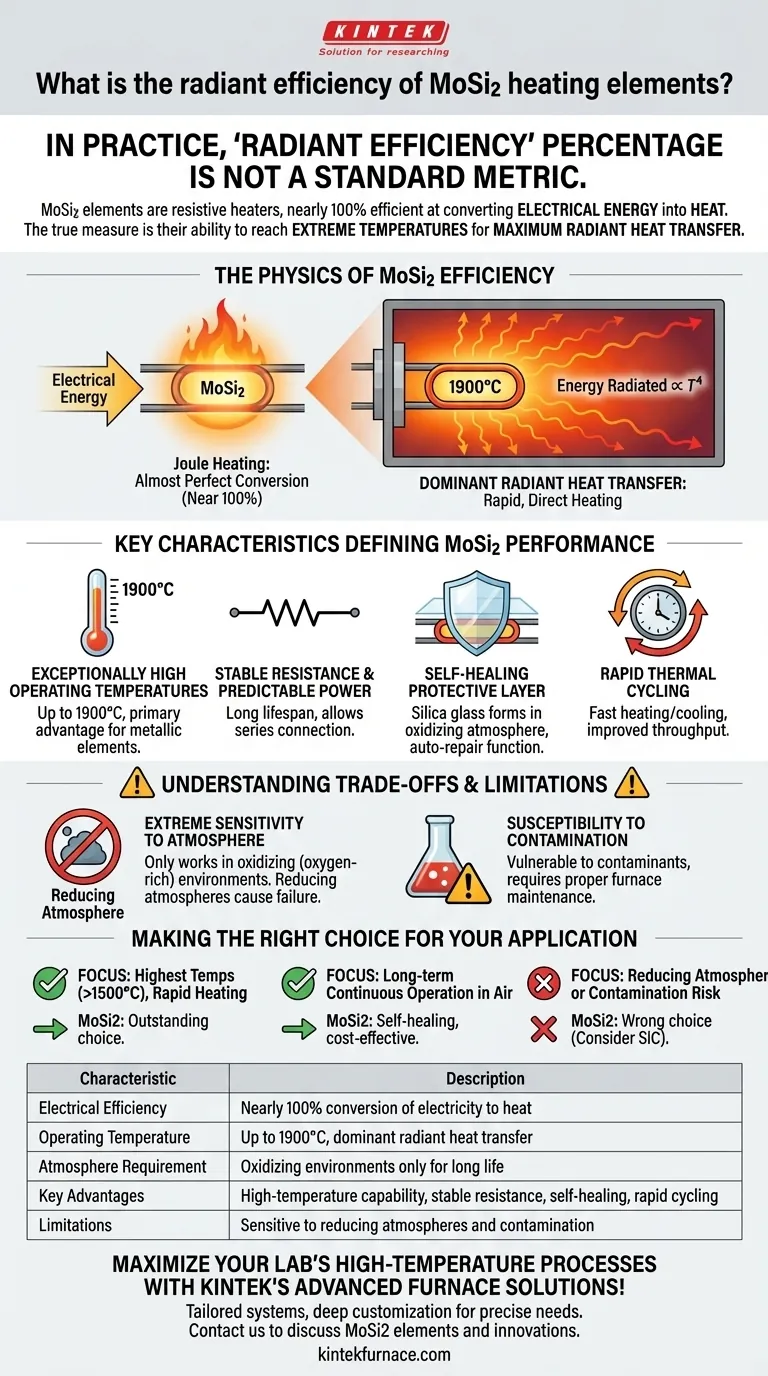

Die Physik der MoSi2-Effizienz

Der Begriff "Effizienz" kann irreführend sein. Bei einem Heizelement ist die entscheidende Frage nicht, ob Elektrizität zu Wärme wird, sondern wie effektiv diese Wärme für einen bestimmten Zweck bei einer gewünschten Temperatur geliefert wird.

Von Elektrizität zu Wärme

Ein MoSi2-Element ist ein Widerstand. Nach den Prinzipien der Joule'schen Erwärmung wird praktisch die gesamte elektrische Energie, die durch es fließt, direkt in thermische Energie umgewandelt. In diesem Sinne ist sein Umwandlungswirkungsgrad nahezu perfekt.

Die Kraft hoher Temperaturen

Die wahre Geschichte der MoSi2-Effizienz liegt in der Strahlungswärmeübertragung. Die Energiemenge, die ein Objekt abstrahlt, ist proportional zur vierten Potenz seiner Temperatur (T⁴).

Da MoSi2-Elemente bei Oberflächentemperaturen von bis zu 1900 °C betrieben werden können, werden sie zu unglaublich leistungsstarken Strahlern. Dies ermöglicht eine schnelle, direkte Erwärmung von Materialien in einem Ofen, wodurch der gesamte Prozess schneller und energieeffizienter wird.

Schlüsselmerkmale zur Definition der MoSi2-Leistung

Die praktischen Vorteile von MoSi2-Elementen ergeben sich aus einer einzigartigen Kombination von Materialeigenschaften, die sie ideal für Hochtemperaturanwendungen machen.

Außergewöhnlich hohe Betriebstemperaturen

MoSi2-Elemente sind für Ofentemperaturen zwischen 1600 °C und 1700 °C ausgelegt, gehören damit zu den höchsten verfügbaren für metallische Heizelemente. Diese Fähigkeit ist ihr Hauptvorteil.

Stabiler Widerstand und vorhersagbare Leistung

Diese Elemente behalten über ihre lange Lebensdauer einen stabilen elektrischen Widerstand bei. Diese Stabilität ermöglicht einen vorhersagbaren Stromverbrauch und eine vorhersagbare Leistung, und entscheidend ist, dass neue Elemente problemlos in Reihe mit älteren verbunden werden können.

Die selbstheilende Schutzschicht

In einer sauerstoffreichen Atmosphäre bildet MoSi2 eine schützende Außenschicht aus Quarzglas. Diese Schicht verhindert die interne Oxidation des Elements, verleiht ihm eine Selbstreparaturfunktion und trägt zu seiner bemerkenswert langen Lebensdauer im Dauerbetrieb bei.

Schnelle thermische Zyklen

Das Material hält schnellen Heiz- und Kühlzyklen ohne Degradation stand. Diese Eigenschaft ist entscheidend für Prozesse, die häufige Temperaturänderungen erfordern, wodurch der Durchsatz verbessert und Energieverschwendung in Leerlaufzeiten reduziert wird.

Verständnis der Kompromisse und Einschränkungen

Kein Heizelement ist für jede Situation perfekt. Die hohe Leistung von MoSi2 bringt spezifische betriebliche Anforderungen mit sich, die unbedingt verstanden werden müssen.

Extreme Empfindlichkeit gegenüber der Atmosphäre

Die schützende Siliziumdioxidschicht, die MoSi2 seine lange Lebensdauer verleiht, bildet sich nur in einer oxidierenden (sauerstoffreichen) Umgebung. Die Verwendung dieser Elemente in einer reduzierenden Atmosphäre würde diese Schicht entfernen, was zu einem schnellen Ausfall führen würde.

Anfälligkeit für Kontamination

Die Elemente sind anfällig für Kontaminationen. Wenn beispielsweise bemalte oder gefärbte Zirkonoxid vor dem Brennen nicht richtig getrocknet wird, können Verbindungen freigesetzt werden, die das Element angreifen und seine Lebensdauer erheblich verkürzen. Eine ordnungsgemäße Ofenwartung ist unerlässlich.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Stärken und Schwächen auf Ihre spezifischen Betriebsziele und Ihre Umgebung.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Prozesstemperaturen (>1500 °C) mit schneller Erwärmung zu erreichen: MoSi2 ist aufgrund seiner überlegenen Temperaturfähigkeit und Strahlungsleistung eine hervorragende Wahl.

- Wenn Ihr Hauptaugenmerk auf einem langfristigen, kontinuierlichen Betrieb in einer Luft- oder sauerstoffreichen Atmosphäre liegt: Die selbstheilenden Eigenschaften von MoSi2 bieten eine außergewöhnliche Lebensdauer und Zuverlässigkeit, was es zu einer kostengünstigen Lösung macht.

- Wenn Ihr Prozess eine reduzierende Atmosphäre oder das Risiko einer chemischen Kontamination beinhaltet: MoSi2 ist wahrscheinlich die falsche Wahl; seine Lebensdauer wird stark beeinträchtigt, und eine Alternative wie Siliziumkarbid (SiC) könnte besser geeignet sein.

Letztendlich wird die Wirksamkeit eines MoSi2-Elements dann realisiert, wenn es in der Hochtemperatur-, oxidierenden Umgebung eingesetzt wird, für die es entwickelt wurde.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Elektrische Effizienz | Nahezu 100 % Umwandlung von Elektrizität in Wärme |

| Betriebstemperatur | Bis zu 1900 °C, ermöglicht dominante Strahlungswärmeübertragung |

| Atmosphärenanforderung | Nur oxidierende Umgebungen für lange Lebensdauer |

| Hauptvorteile | Hochtemperaturfähigkeit, stabiler Widerstand, selbstheilend, schnelle Zyklen |

| Einschränkungen | Empfindlich gegenüber reduzierenden Atmosphären und Kontamination |

Maximieren Sie die Hochtemperaturprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie schnelle thermische Zyklen, stabile Leistung oder den Betrieb in oxidierenden Atmosphären benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-Heizelemente und andere Innovationen Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze