Im Kern besteht der Zweck eines Dichtungssystems in einem Atmosphärenofen darin, eine absolute atmosphärische Trennung zu erreichen. Diese Systeme sind so konzipiert, dass sie gleichzeitig zwei kritische und gegensätzliche Funktionen erfüllen: Sie verhindern, dass die unkontrollierte Umgebungsluft der Umgebung den Prozess kontaminiert, und sie verhindern, dass die sorgfältig kontrollierten Prozessgase aus der Ofenkammer entweichen.

Die Integrität der Ofendichtung ist kein zweitrangiges Detail; sie ist die grundlegende Voraussetzung für die Prozesskontrolle. Eine beeinträchtigte Dichtung gefährdet direkt die Produktqualität, die Betriebseffizienz und die Arbeitssicherheit und macht den „Atmosphären“-Aspekt des Ofens unwirksam.

Die entscheidende Rolle der atmosphärischen Integrität

Ein Atmosphärenofen ist definitionsgemäß ein Werkzeug zur Manipulation von Materialien in einer bestimmten gasförmigen Umgebung. Das Dichtungssystem ermöglicht dieses kontrollierte Umfeld.

Verhinderung unerwünschter chemischer Reaktionen

Viele fortschrittliche Materialprozesse, wie z. B. Glühn oder Hartlöten, müssen in einer sauerstofffreien Umgebung stattfinden. Die Hauptaufgabe der Dichtung besteht darin, Umgebungsluft – die etwa 21 % Sauerstoff und 78 % Stickstoff sowie Feuchtigkeit enthält – daran zu hindern, in die heiße Zone einzudringen.

Selbst ein kleines Leck kann Verunreinigungen einschleusen, die zu unerwünschter Oxidation, Zunderbildung oder Verfärbungen auf der Oberfläche des Teils führen und das Endprodukt ruinieren.

Gewährleistung der Prozesskonsistenz

Die hochwertige Fertigung erfordert wiederholbare Ergebnisse. Eine perfekt intakte Dichtung stellt sicher, dass die interne Atmosphäre von Charge zu Charge stabil und vorhersehbar bleibt.

Diese atmosphärische Integrität garantiert, dass jedes Teil denselben Bedingungen ausgesetzt ist, was für konsistente Verarbeitungsergebnisse und das Erreichen von Zertifizierungen in Branchen wie Luft- und Raumfahrt oder Medizintechnik entscheidend ist.

Aufrechterhaltung des Kammerdrucks

Viele Prozesse arbeiten unter einem leichten Überdruck. Dieses Design hilft, potenzielle Verunreinigungen herauszudrücken, falls ein geringfügiges Leck auftreten sollte.

Ein effektives Dichtungssystem ist unerlässlich, um diesen Druck aufrechtzuerhalten, ohne einen übermäßigen und verschwenderischen Durchfluss von teuren Prozessgasen wie Argon oder Wasserstoff zu erfordern.

Abdichtung als zentrales Konstruktionsprinzip

Die Notwendigkeit einer robusten Dichtung ist ein primäres Unterscheidungsmerkmal zwischen einem einfachen Ofen und einem echten Atmosphärenofen.

Atmosphärenöfen im Vergleich zu Standard-Muffelöfen

Ein Standard-Muffelofen kann eine einfache Dichtung an seiner Tür haben, aber sein Hauptzweck ist die Wärmeisolierung. Seine innere Atmosphäre ist keine kontrollierte Variable.

Im Gegensatz dazu ist ein Atmosphärenofen um sein Dichtungssystem herum konstruiert. Er erfordert eine hochdichte Struktur, komplett mit Gaseinlässen, -auslässen und Druckregelsystemen, um die innere Umgebung zuverlässig zu steuern. Diese Komplexität erklärt, warum sie einen aufwendigeren Herstellungsprozess und höhere Kosten aufweisen.

Die Komponenten eines Dichtungssystems

Diese Systeme basieren auf Komponenten, die extremen Bedingungen standhalten müssen. Dazu gehören hochtemperaturbeständige Dichtungen und Dichtungen aus speziellen Materialien, die thermischem Abbau und chemischer Einwirkung durch die Prozessgase widerstehen.

Die Risiken einer beeinträchtigten Dichtung verstehen

Ein versagendes Dichtungssystem ist keine geringfügige Unannehmlichkeit, sondern ein kritischer Fehler mit erheblichen Konsequenzen.

Die Kosten der Ineffizienz

Kontrollierte Atmosphären werden aus gereinigten und oft teuren Gasen erzeugt. Eine undichte Dichtung bedeutet, dass Sie ständig kostspieliges Gas in die Anlage ablassen, was die Betriebskosten erheblich in die Höhe treibt. Dies ist ein direkter und quantifizierbarer finanzieller Verlust.

Die Auswirkungen auf die Produktqualität

Atmosphärenkontamination ist eine Hauptursache für Produktablehnungen. Eine beeinträchtigte Dichtung kann dazu führen, dass eine ganze Charge von Teilen aufgrund von Oxidation oder anderen Oberflächenfehlern verschrottet wird, was zu Material-, Zeit- und Arbeitskosten führt.

Die inhärenten Sicherheitsrisiken

Viele Atmosphärenprozesse verwenden brennbare Gase wie Wasserstoff oder dissoziiertes Ammoniak. Ein Leck in der Ofendichtung kann diese Gase in den umgebenden Arbeitsbereich freisetzen und ernsthafte Brand- oder Explosionsgefahr darstellen. Ebenso können Lecks von Inertgasen in geschlossenen Räumen eine Erstickungsgefahr darstellen.

Die richtige Wahl für Ihren Prozess treffen

Das Verständnis des Zwecks der Abdichtung ermöglicht es Ihnen, deren Rolle in Ihrem Betrieb richtig einzuschätzen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Qualität liegt: Betrachten Sie das Dichtungssystem nicht als eine Komponente, sondern als das Fundament Ihrer Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Effizienz liegt: Inspizieren und warten Sie Ofendichtungen regelmäßig, um den erheblichen finanziellen Verlust durch verschwendete Prozessgase zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Behandeln Sie jede bekannte Dichtungsdegradation als unmittelbares und kritisches Sicherheitsrisiko, insbesondere bei der Arbeit mit brennbaren oder toxischen Atmosphären.

Letztendlich ist ein robustes Dichtungssystem das, was eine einfache heiße Box in ein präzises, zuverlässiges metallurgisches Werkzeug verwandelt.

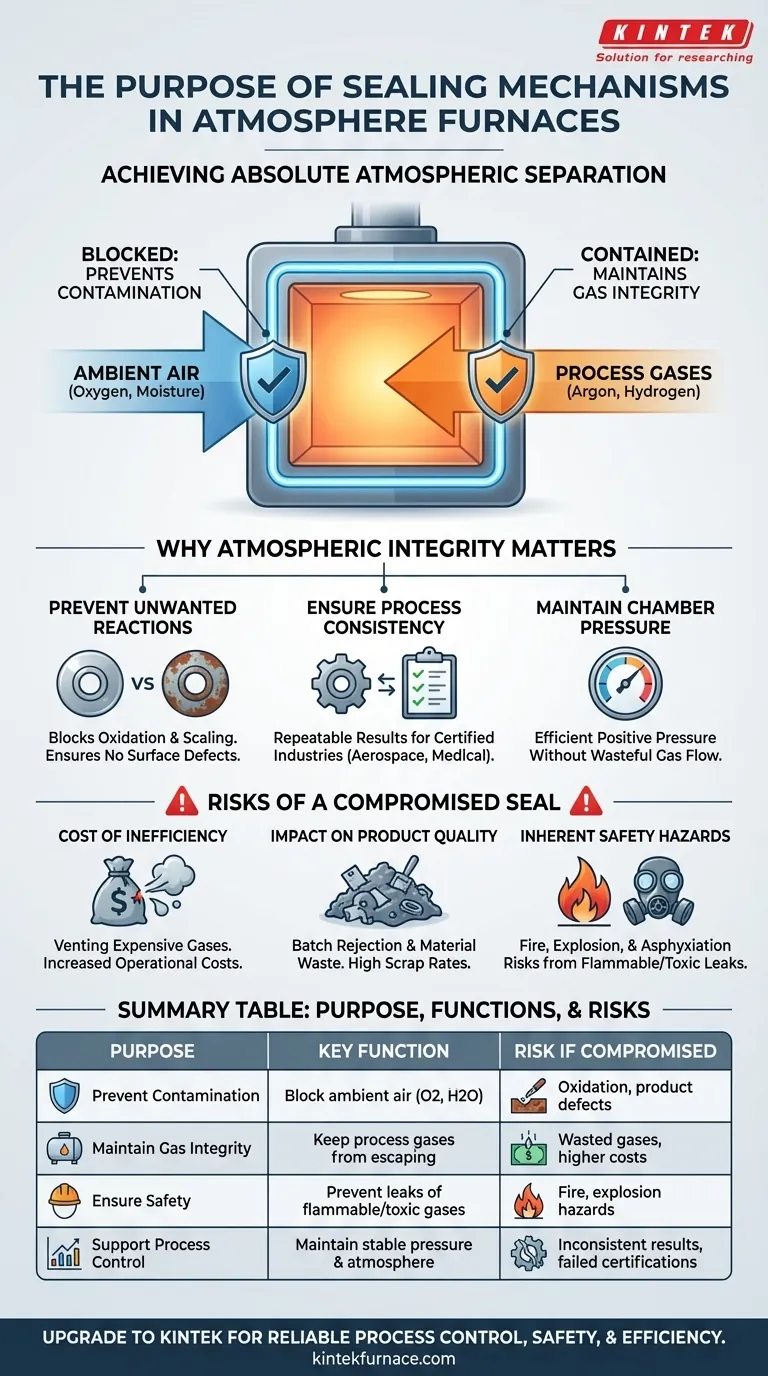

Zusammenfassungstabelle:

| Zweck | Hauptfunktionen | Risiken bei Beeinträchtigung |

|---|---|---|

| Kontamination verhindern | Umgebungsluft (Sauerstoff, Feuchtigkeit) blockieren | Oxidation, Produktfehler |

| Gasintegrität aufrechterhalten | Verhindern, dass Prozessgase entweichen | Verschwendung von Gasen, höhere Kosten |

| Sicherheit gewährleisten | Verhindern von Lecks brennbarer/toxischer Gase | Brand- und Explosionsgefahren |

| Prozesskontrolle unterstützen | Stabilen Druck und Atmosphäre aufrechterhalten | Inkonsistente Ergebnisse, fehlgeschlagene Zertifizierungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Atmosphärenöfen von KINTEK auf! Durch die Nutzung hervorragender F&E und hausinterner Fertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperaturlösungen, darunter Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägten Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überlegene Prozesskontrolle, Sicherheit und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess