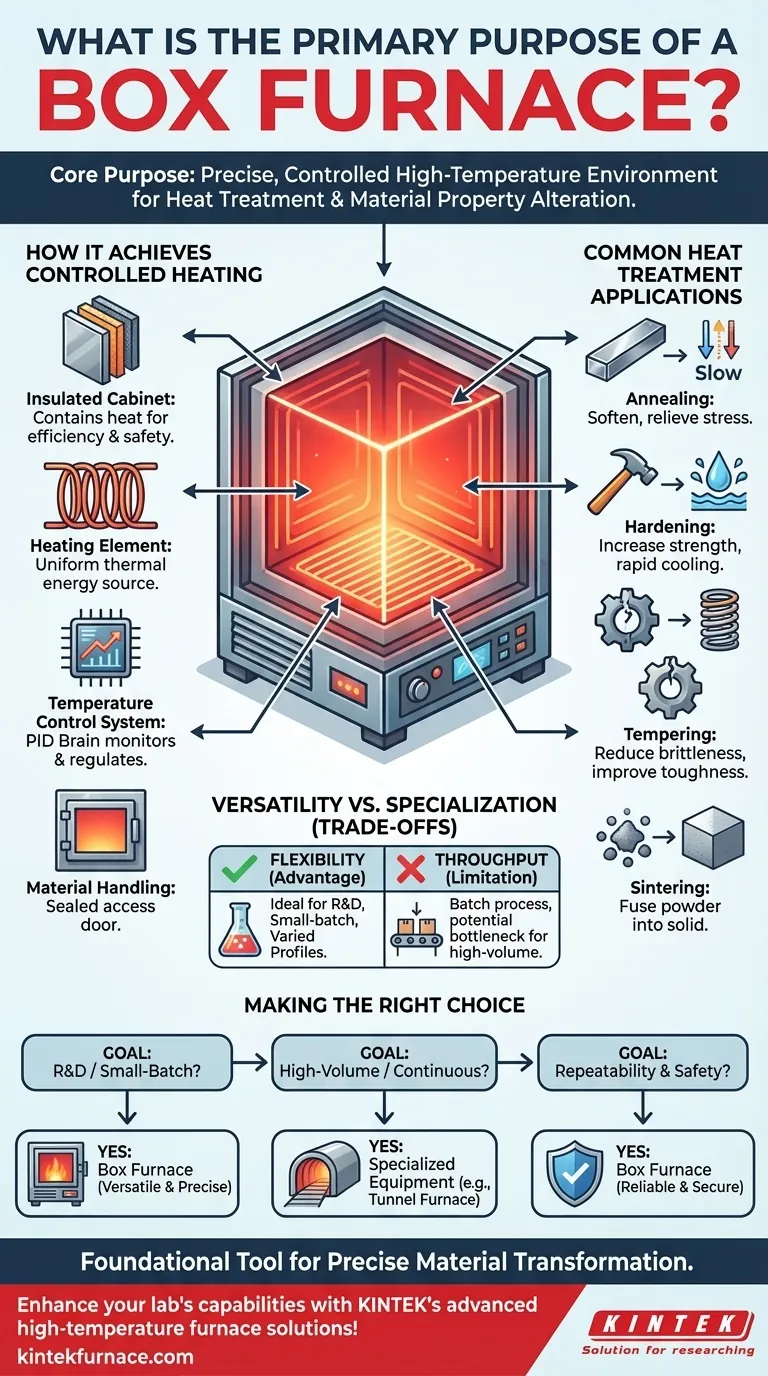

Im Kern ist ein Kammerofen ein äußerst vielseitiges Gerät, das entwickelt wurde, um eine präzise kontrollierte Hochtemperaturumgebung zu schaffen. Sein grundlegender Zweck ist die Durchführung von Wärmebehandlungsprozessen, die gezielt die physikalischen und manchmal auch chemischen Eigenschaften von Materialien verändern, um spezifische technische, industrielle oder wissenschaftliche Anforderungen zu erfüllen.

Der wahre Wert eines Kammerofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität, dies mit außergewöhnlicher Gleichmäßigkeit und Präzision zu tun, was die wiederholbare Umwandlung von Materialien ermöglicht.

Wie ein Kammerofen kontrollierte Heizung erreicht

Die Fähigkeit eines Kammerofens, eine stabile thermische Umgebung zu liefern, ist das Ergebnis mehrerer Schlüsselkomponenten, die im Einklang arbeiten. Das Verständnis dieser Teile verdeutlicht, wie der Ofen seinen Hauptzweck erfüllt.

Der isolierte Ofenmantel

Das Hauptgehäuse oder der Ofenmantel ist aus hochtemperaturbeständigen, hitzebeständigen Materialien gefertigt. Diese Konstruktion erfüllt zwei kritische Funktionen: Sie schließt die Wärme für maximale thermische Effizienz ein und gewährleistet die Sicherheit des Bedieners, indem die Außenflächen kühl bleiben.

Das Heizelement

Typischerweise aus elektrischem Heizdraht oder ähnlichen Widerstandsmaterialien gefertigt, ist das Heizelement die Quelle der thermischen Energie. Es ist darauf ausgelegt, eine stabile, gleichmäßige Heizung im gesamten Kammerraum zu gewährleisten, Hitzepunkte zu eliminieren und sicherzustellen, dass das gesamte Werkstück das gleiche Temperaturprofil erfährt.

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Ein ausgeklügeltes Steuerungssystem, oft ein PID-Regler, überwacht ständig die Innentemperatur und regelt die Stromzufuhr zu den Heizelementen. Es steuert die Temperaturanstiegsrate, die Dauer bei einer bestimmten Temperatur (das „Halten“) und die Abkühlrate, die alle kritische Variablen bei der Wärmebehandlung sind.

Materialhandhabung

Einfach, aber wesentlich ist die Be- und Entladevorrichtung – die Ofentür – die den Zugang zur Kammer ermöglicht. Ein gut konstruierter Türmechanismus gewährleistet eine dichte Abdichtung, um die interne Atmosphäre und Temperatur aufrechtzuerhalten, während gleichzeitig das sichere Be- und Entladen von Materialien ermöglicht wird.

Gängige Wärmebehandlungsanwendungen

Die kontrollierte Umgebung eines Kammerofens ist unerlässlich für eine Reihe von Prozessen, die Materialeigenschaften modifizieren. Es geht hierbei nicht nur um Erhitzen und Abkühlen; es sind präzise thermische Rezepte.

Glühen

Dieser Prozess beinhaltet das Erhitzen eines Materials und das anschließende sehr langsame Abkühlen. Ziel ist es, das Material weicher zu machen, innere Spannungen, die während der Herstellung entstanden sind, abzubauen und seine Duktilität zu verbessern, wodurch es leichter zu bearbeiten ist.

Härten

Härten erhöht die Festigkeit und den Verschleißwiderstand von Metallen wie Stahl. Es wird durch Erhitzen des Materials auf eine kritische Temperatur und anschließendes schnelles Abkühlen, ein Prozess, der als Abschrecken bekannt ist, erreicht. Dies fixiert die Kristallstruktur des Materials in einem sehr harten Zustand.

Anlassen

Gehärtete Materialien sind oft extrem spröde. Das Anlassen ist eine sekundäre, niedrigere Wärmebehandlung, die nach dem Härten durchgeführt wird, um einen Teil dieser Sprödigkeit zu reduzieren und die Zähigkeit des Materials zu verbessern.

Sintern

In der Pulvermetallurgie wird durch Sintern Wärme genutzt, um feine Partikel ohne Schmelzen zu einer festen, kohärenten Masse zu verschmelzen. Kammeröfen bieten die stabilen, kontrollierten Temperaturen, die für diesen Diffusionsprozess effektiv notwendig sind.

Verständnis der Kompromisse: Vielseitigkeit vs. Spezialisierung

Obwohl unglaublich nützlich, ist der Kammerofen nicht die universelle Lösung für alle Heizanwendungen. Sein Design bringt inhärente Vorteile und Einschränkungen mit sich.

Der Vorteil der Flexibilität

Die Hauptstärke eines Kammerofens ist seine Vielseitigkeit. Ein einziger Ofen kann so programmiert werden, dass er unzählige verschiedene thermische Profile durchläuft, was ihn ideal für Forschungslabore, Prototyping, Werkzeugräume und Kleinserienproduktion macht, wo Prozesse häufig wechseln.

Die Begrenzung des Durchsatzes

Das entscheidende Merkmal eines Kammerofens ist, dass er Materialien in Chargen verarbeitet. Für die volumenstarke, kontinuierliche Fertigung kann dieser Start-Stopp-Arbeitsablauf im Vergleich zu spezialisierten Geräten wie Förder- oder Tunnelöfen einen erheblichen Engpass darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts hängt vollständig von Ihren betrieblichen Anforderungen und Produktionszielen ab.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Kleinserienfertigung liegt: Ein Kammerofen ist aufgrund seiner Vielseitigkeit und präzisen Kontrolle über verschiedene Prozesse eine ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf volumenstarker, kontinuierlicher Fertigung liegt: Sie sollten spezialisierte Geräte wie einen Förder- oder Tunnelofen evaluieren, da die Chargenweise eines Kammerofens einen Engpass darstellen kann.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Sicherheit liegt: Die integrierten Temperaturregelsysteme und die isolierte Konstruktion eines modernen Kammerofens machen ihn zu einer zuverlässigen und sicheren Option.

Letztendlich dient der Kammerofen als fundamentales Werkzeug für jeden Betrieb, der Materialien durch die präzise und kontrollierte Anwendung von Wärme umwandeln muss.

Zusammenfassungstabelle:

| Zweck | Schlüsselkomponenten | Gängige Anwendungen |

|---|---|---|

| Schaffung kontrollierter Hochtemperaturumgebungen zur Materialeigenschaftsänderung | Isolierter Ofenmantel, Heizelement, Temperaturregelsystem, Materialhandling-Tür | Glühen, Härten, Anlassen, Sintern |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Kammeröfen, Muffelöfen, Rohröfen und mehr. Unsere starke Anpassungsfähigkeit gewährleistet, dass wir Ihre einzigartigen experimentellen Anforderungen für Wärmebehandlungsprozesse präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialumwandlungs-Workflows optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Wie sollte ein Quarzrohr-/Quarzofen gereinigt werden? Wesentliche Schritte für eine sichere, kontaminationsfreie Wartung

- Was sind die Hauptmerkmale eines Quarzrohrrohrofens? Entdecken Sie Hochtemperaturpräzision für Ihr Labor

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung