Im Grunde ist ein Porzellanofen das entscheidende Laborgerät, das zum Brennen und Sintern von Keramikmaterialien verwendet wird, um diese in haltbare, natürlich aussehende zahntechnische Restaurationen zu verwandeln. Es ist das wesentliche Werkzeug, das die Herstellung von Prothesen wie Kronen, Brücken und Veneers durch die Anwendung präzise gesteuerter Hitze in einer spezifischen Atmosphäre ermöglicht, um Materialpartikel miteinander zu verbinden.

Die wahre Rolle eines Porzellanofens geht über einfaches Erhitzen hinaus. Er ist ein Präzisionsinstrument, das die molekulare Umwandlung von Keramikpulvern in einen dichten, festen und ästhetisch ansprechenden Feststoff erleichtert – ein Prozess, der für die moderne restaurative Zahnheilkunde von grundlegender Bedeutung ist.

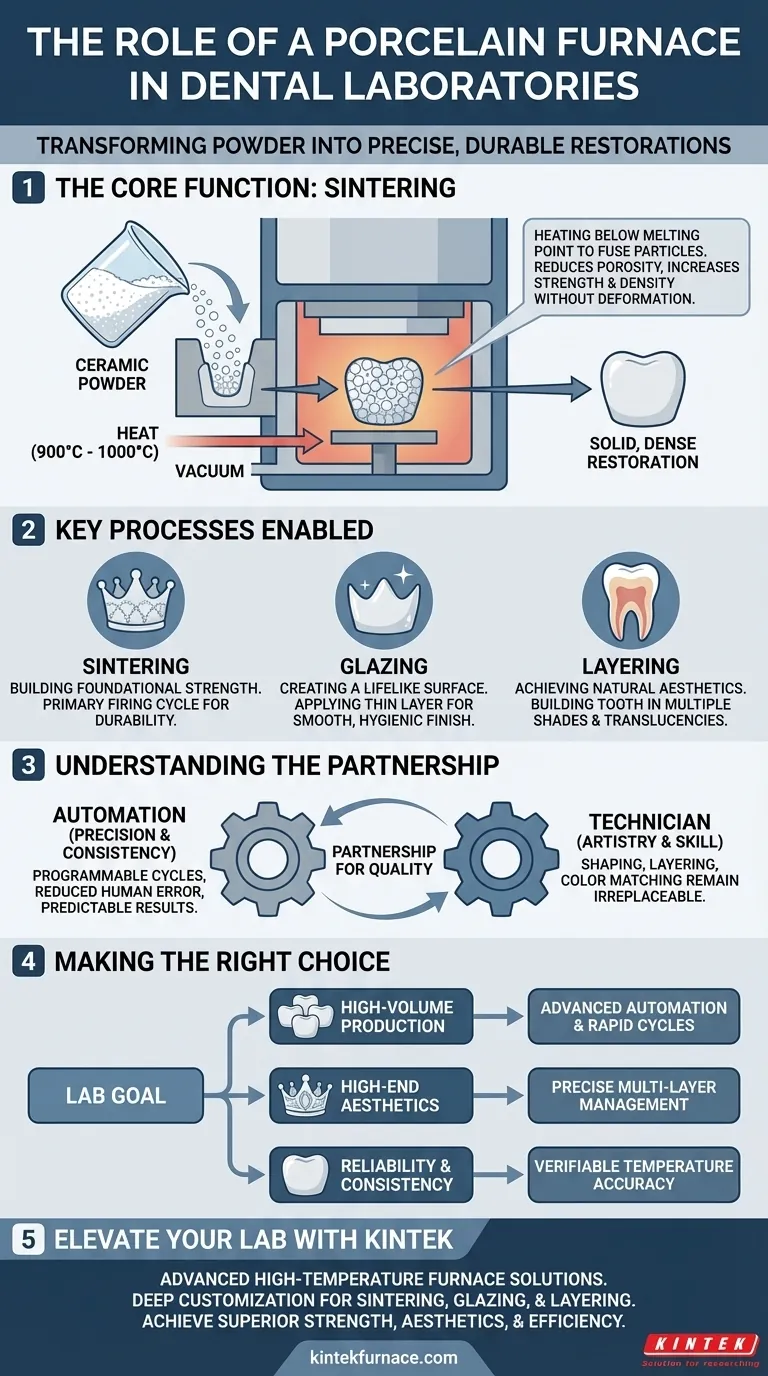

Die Kernfunktion: Umwandlung von Pulver in Prothesen

Die Hauptaufgabe eines Porzellanofens besteht darin, einen Prozess namens Sintern durchzuführen. Diese eine Funktion ist die Grundlage, auf der alle hochwertigen Keramikrestaurationen aufgebaut sind.

Was ist Sintern?

Sintern ist der Prozess, bei dem ein Material, wie Porzellanpulver, auf eine bestimmte Temperatur knapp unterhalb seines Schmelzpunktes erhitzt wird.

Bei dieser Temperatur verschmelzen die einzelnen Partikel an ihren Kontaktstellen miteinander. Dies reduziert die Porosität und erhöht die Gesamtfestigkeit und Dichte des Materials dramatisch, ohne seine Form zu verändern.

Die Bedeutung präziser Temperaturkontrolle

Der Ofen muss eine außergewöhnlich präzise Temperatur halten, typischerweise zwischen 900 °C und 1000 °C.

Wenn die Temperatur zu niedrig ist, verbinden sich die Partikel nicht ausreichend, was zu einer schwachen und spröden Restauration führt. Wenn sie zu hoch ist, schmilzt das Material, wodurch seine sorgfältig geformte Gestalt und innere Struktur verloren gehen.

Die Rolle einer kontrollierten Atmosphäre

Moderne Öfen steuern auch die Atmosphäre in der Brennkammer und erzeugen oft ein Vakuum. Dies entfernt Verunreinigungen und stellt sicher, dass der chemische Bindungsprozess korrekt abläuft, was zu einem stärkeren und vorhersagbareren Ergebnis führt.

Wichtige Prozesse, die durch einen Porzellanofen ermöglicht werden

Der Ofen wird nicht nur für eine Aufgabe verwendet, sondern ist zentral für einen mehrstufigen Arbeitsablauf. Jeder Schritt nutzt die Fähigkeiten des Ofens, um ein anderes klinisches Ziel zu erreichen.

Sintern: Aufbau der Grundfestigkeit

Dies ist der primäre Brennzyklus, der die Kernstruktur der Restauration erzeugt. Er verwandelt das lose gepackte Keramikmaterial in eine solide, haltbare Prothese, die den Kaukräften standhalten kann.

Glasieren: Erzeugung einer lebensechten, hygienischen Oberfläche

Nachdem die Restauration geformt und gesintert wurde, wird eine letzte dünne Schicht Glasur aufgetragen und bei einer bestimmten Temperatur gebrannt. Dies erzeugt eine glatte, porenfreie Oberfläche, die den Glanz des natürlichen Zahnschmelzes imitiert.

Eine glasierte Oberfläche ist außerdem fleckenresistenter und hygienischer, da sie die Ansammlung von Plaque verhindert.

Schichten: Erzielung natürlicher Ästhetik

Um wirklich lebensechte Restaurationen zu schaffen, bauen Techniker den Zahn in mehreren dünnen Schichten aus Porzellan unterschiedlicher Farbtöne und Transluzenzen auf.

Der Ofen ermöglicht es, jede einzelne Schicht separat zu brennen und zu verschmelzen. Dieser sorgfältige Prozess ermöglicht es einem erfahrenen Techniker, die komplexen visuellen Eigenschaften eines natürlichen Zahns nachzubilden.

Verständnis der wichtigsten Überlegungen

Obwohl moderne Öfen hochgradig automatisiert sind, hängt ihre Wirksamkeit immer noch vom Verständnis ihrer Funktion und ihrer Grenzen ab.

Automatisierung erhöht die Konsistenz

Moderne Öfen verfügen über programmierbare Zyklen, automatische Temperaturkalibrierung und Präzisionsantriebe. Diese Fortschritte reduzieren die Wahrscheinlichkeit menschlicher Fehler und stellen sicher, dass jede Restauration unter exakt denselben Bedingungen gebrannt wird, was zu hoch konsistenten und vorhersagbaren Ergebnissen führt.

Der Ofen als Werkzeug, nicht als Künstler

Trotz der Automatisierung ist die endgültige Qualität einer Restauration eine Partnerschaft zwischen Maschine und Techniker. Der Ofen bietet die kontrollierte Umgebung, aber das Geschick des Technikers beim Formen, Schichten und Farbabstimmen bleibt unersetzlich.

Präzision hat ihren Preis

Ein hochwertiger Dentalofen ist eine bedeutende Investition. Die Kosten werden durch seine Fähigkeit gerechtfertigt, zuverlässige, hochfeste und ästhetisch überlegene Restaurationen herzustellen, die kostspielige Nacharbeiten minimieren und die Patientenzufriedenheit gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Funktionen, die Sie bei einem Ofen priorisieren, sollten direkt mit den Hauptzielen Ihres zahntechnischen Labors übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Priorisieren Sie Öfen mit fortschrittlicher Automatisierung, mehrstufiger Programmierung und schnellen Brennzyklen, um die Effizienz und den Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf hochwertigen ästhetischen Restaurationen liegt: Die Fähigkeit des Ofens, komplexe, mehrschichtige Brennprogramme präzise zu steuern, ist das wichtigste Merkmal.

- Wenn Ihr Hauptaugenmerk auf Zuverlässigkeit und Konsistenz liegt: Ein robuster Ofen mit nachweisbarer Temperaturgenauigkeit ist die nicht verhandelbare Grundlage, da dies die Festigkeit und Passform jeder Restauration direkt beeinflusst.

Letztendlich ist der Porzellanofen die Eckpfeilertechnologie, die es einem zahntechnischen Labor ermöglicht, Materialwissenschaft mit Kunstfertigkeit zu verbinden.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Sintern von Keramikpulvern zur Herstellung haltbarer zahntechnischer Restaurationen wie Kronen, Brücken und Veneers. |

| Temperaturbereich | Typischerweise 900 °C bis 1000 °C für präzise Temperaturkontrolle, um Festigkeit zu gewährleisten und Verformungen zu vermeiden. |

| Atmosphärenkontrolle | Verwendet oft Vakuum, um Verunreinigungen zu entfernen und die Bindung sowie die Ergebnisvorhersagbarkeit zu verbessern. |

| Schlüsselprozesse | Sintern (Kernfestigkeit), Glasieren (Oberflächengüte) und Schichten (Ästhetik). |

| Vorteile der Automatisierung | Programmierbare Zyklen und automatische Funktionen für Konsistenz und reduzierte menschliche Fehler. |

Steigern Sie die Fähigkeiten Ihres zahntechnischen Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir Produkte wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit starker Tiefenanpassung, um Ihre einzigartigen Anforderungen für Sinter-, Glasier- und Schichtprozesse zu erfüllen. Erzielen Sie überlegene Festigkeit, Ästhetik und Effizienz bei Ihren Restaurationen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung von Dentalöfen in der Zahnmedizin? Gewährleistung starker, präziser zahnmedizinischer Restaurationen

- Welche Aspekte einer zahnärztlichen Restauration werden direkt durch die Wahl eines zahnärztlichen Sinterofens beeinflusst? Sicherstellung von Passform, Festigkeit und Langlebigkeit

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision

- Warum ist eine genaue Temperaturkontrolle in Dentalöfen wichtig? Sorgen Sie jedes Mal für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen