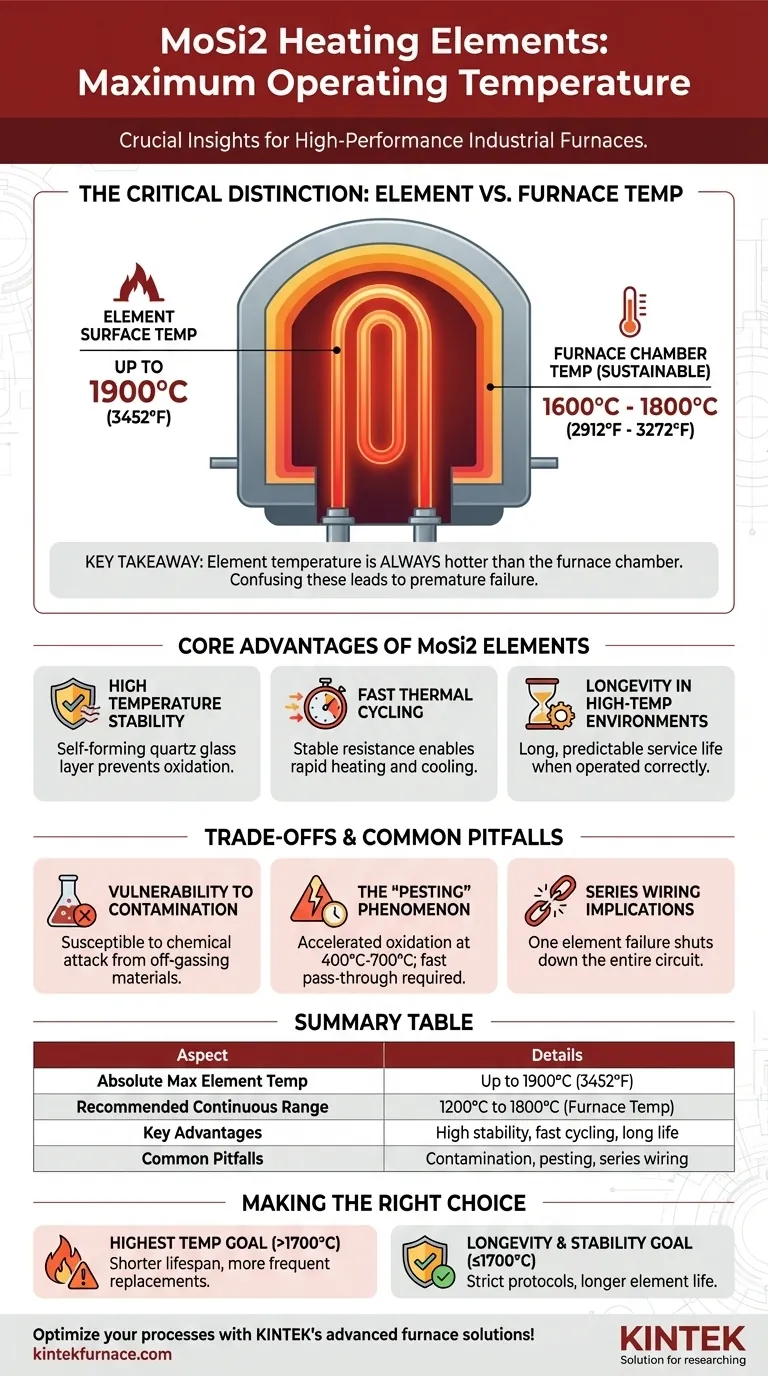

In der Praxis kann die maximale Elementtemperatur für Molybdändisilizid (MoSi2)-Heizelemente bis zu 1900°C (3452°F) erreichen. Die nachhaltige Betriebstemperatur innerhalb eines Ofens ist jedoch typischerweise niedriger und liegt für die meisten industriellen Anwendungen im Bereich von 1600°C bis 1800°C (2912°F bis 3272°F).

Die wichtigste Erkenntnis ist, dass die maximale Nennleistung eines Elements nicht dasselbe ist wie die maximale Betriebstemperatur des Ofens. Das Verständnis dieses Unterschieds sowie der Umweltanfälligkeiten des Materials ist entscheidend, um sowohl hohe Leistung als auch eine lange Lebensdauer zu erzielen.

Verständnis der MoSi2-Temperaturbewertungen

MoSi2-Elemente sind ein Maßstab für elektrische Hochtemperaturheizungen, aber ihre Temperaturbewertungen müssen korrekt interpretiert werden, um einen zuverlässigen Betrieb zu gewährleisten.

Der kritische Unterschied: Element- vs. Ofentemperatur

Die Oberfläche eines Heizelements ist immer heißer als die Ofenkammer, die es beheizt. Bei MoSi2 kann die Elementoberfläche bei 1800°C bis 1900°C betrieben werden, um eine stabile Ofentemperatur von 1600°C bis 1700°C aufrechtzuerhalten.

Die Verwechslung dieser beiden Werte ist eine häufige Ursache für vorzeitige Elementausfälle. Das Betreiben der Ofenatmosphäre bei der absoluten Maximaltemperatur des Elements verkürzt dessen Lebensdauer drastisch.

Absolute maximale Elementtemperatur

Die physikalische Grenze des Materials liegt bei etwa 1900°C (3452°F). Der Betrieb bei oder nahe dieser Temperatur sollte als Spitzen-, intermittierende Fähigkeit und nicht als kontinuierlicher Betriebspunkt betrachtet werden.

Empfohlener kontinuierlicher Betriebsbereich

Für ein optimales Gleichgewicht zwischen Leistung und Langlebigkeit verwenden die meisten industriellen Prozesse MoSi2-Elemente, um Ofentemperaturen zwischen 1200°C und 1800°C aufrechtzuerhalten. Ein konstanter Betrieb über 1500°C bietet diesen Elementen einen erheblichen Lebensdauervorteil gegenüber Alternativen wie Siliziumkarbid (SiC).

Kernvorteile von MoSi2-Elementen

Die Fähigkeit, bei extremen Temperaturen zu arbeiten, beruht auf mehreren wichtigen Materialeigenschaften, die MoSi2 einzigartig für anspruchsvolle Anwendungen geeignet machen.

Hohe Temperaturstabilität

MoSi2-Elemente entwickeln beim Erhitzen eine schützende Außenschicht aus Quarzglas (Siliziumdioxid). Diese selbstbildende Schicht verhindert die Oxidation des darunter liegenden Materials, wodurch es bei Temperaturen stabil bleibt, die die meisten anderen Metalle zerstören würden.

Schnelle thermische Zyklen

Der Widerstand der Elemente bleibt über ihren Betriebstemperaturbereich relativ stabil. Dies ermöglicht ein schnelles Erhitzen und Abkühlen ohne nennenswerte Schäden, wodurch sie ideal für Prozesse sind, die schnelle thermische Zyklen erfordern.

Langlebigkeit in Hochtemperaturumgebungen

Bei korrektem Betrieb innerhalb ihres empfohlenen Bereichs und frei von Verunreinigungen haben MoSi2-Elemente eine sehr lange und vorhersehbare Lebensdauer. Dies reduziert Ofenausfallzeiten und Wartungskosten.

Verständnis der Kompromisse und häufigen Fallstricke

Obwohl leistungsstark, sind MoSi2-Elemente nicht unzerstörbar. Ihre Zuverlässigkeit hängt vom Verständnis ihrer spezifischen Schwachstellen ab.

Anfälligkeit für Kontamination

Diese Elemente sind sehr anfällig für chemische Angriffe. Techniker müssen sicherstellen, dass Materialien, die in den Ofen gelegt werden, wie z. B. lackiertes oder gefärbtes Zirkonoxid, vollständig getrocknet und ausgehärtet sind, um ein Ausgasen zu verhindern, das die Elemente kontaminieren und zerstören kann.

Das "Pest"-Phänomen

Bei niedrigeren Temperaturen, typischerweise zwischen 400°C und 700°C (750°F bis 1300°F), kann MoSi2 unter beschleunigter Oxidation leiden, einem Phänomen, das als "Pest" bekannt ist. Dies führt dazu, dass das Element schnell zu einem Pulver zerfällt. Öfen müssen so konstruiert sein, dass sie diesen Temperaturbereich sowohl beim Aufheizen als auch beim Abkühlen schnell durchlaufen.

Implikationen der Reihenschaltung

MoSi2-Elemente werden oft in Reihe geschaltet. Dies bedeutet, dass bei Ausfall eines Elements der gesamte Stromkreis unterbrochen wird, was einen Teil des Ofens stilllegen kann. Dieses Design vereinfacht die Leistungsregelung, macht aber die Fehlersuche an einem einzelnen ausgefallenen Element kritischer.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zielbetriebstemperatur sollte durch Ihr Hauptziel bestimmt werden – das Gleichgewicht zwischen maximaler Leistung und langfristiger Zuverlässigkeit.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Prozesstemperatur liegt: Sie können Ihren Ofen so konstruieren, dass er nahe 1800°C betrieben wird, müssen aber eine kürzere Elementlebensdauer in Kauf nehmen und häufigere Austausche einplanen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Elemente und der Prozessstabilität liegt: Begrenzen Sie Ihre maximale kontinuierliche Betriebstemperatur auf 1700°C oder weniger und implementieren Sie strenge Protokolle für die Ofensauberkeit und Wartung.

- Wenn Ihr Prozess häufige Zyklen erfordert: Stellen Sie sicher, dass Ihr Steuerungssystem so programmiert ist, dass es den "Pest"-Bereich von 400°C-700°C so schnell wie möglich durchläuft, um die Elemente zu schützen.

Letztendlich wird das volle Potenzial von MoSi2-Heizelementen ausgeschöpft, indem man sie als Bestandteil eines kompletten thermischen Systems betrachtet.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Absolute maximale Elementtemperatur | Bis zu 1900°C (3452°F) |

| Empfohlener kontinuierlicher Betriebsbereich | 1200°C bis 1800°C für die Ofentemperatur |

| Hauptvorteile | Hohe Temperaturstabilität, schnelle thermische Zyklen, lange Lebensdauer |

| Häufige Fallstricke | Anfälligkeit für Kontamination, Pest bei 400°C-700°C, Implikationen der Reihenschaltung |

Optimieren Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Heizsysteme. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch eine starke, tiefgreifende Anpassung an Ihre einzigartigen experimentellen Anforderungen unterstützt werden. Kontaktieren Sie uns noch heute, um die Leistung und Langlebigkeit Ihrer thermischen Anwendungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze