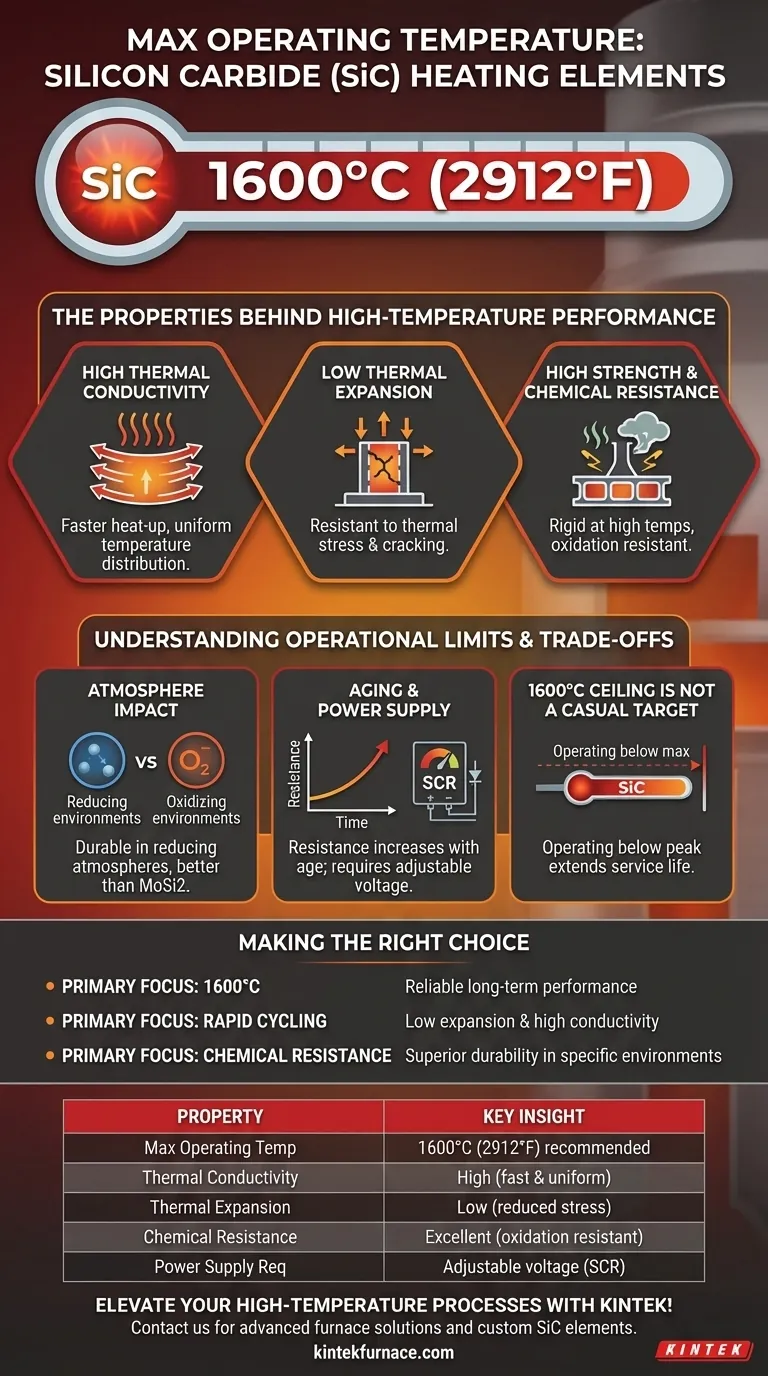

Kurz gesagt: Die maximal empfohlene Betriebstemperatur für Siliziumkarbid (SiC)-Heizelemente beträgt 1600°C (2912°F). Obwohl sie diesen Wert kurzzeitig überschreiten können, definiert der konstante Betrieb an dieser Obergrenze ihre Hochtemperaturfähigkeit in Industrie- und Laboröfen.

Obwohl die Temperaturobergrenze von 1600°C das Hauptmerkmal ist, liegt der wahre Wert von Siliziumkarbid in der Kombination von Eigenschaften, die es zu einer langlebigen und effizienten Wahl für anspruchsvolle Hochtemperaturanwendungen machen. Das Verständnis dieser Merkmale ist der Schlüssel zur Erzielung optimaler Leistung und Lebensdauer.

Die Eigenschaften hinter der Hochleistungsfähigkeit

Die Fähigkeit von SiC, bei solch hohen Temperaturen zuverlässig zu arbeiten, beruht nicht auf einer einzelnen Eigenschaft, sondern auf einer Kombination inhärenter physikalischer und chemischer Eigenschaften. Diese Faktoren wirken zusammen, um Effizienz, Langlebigkeit und Stabilität zu gewährleisten.

Außergewöhnliche Wärmeleitfähigkeit

Siliziumkarbid weist eine sehr hohe Wärmeleitfähigkeit auf. Das bedeutet, dass es Wärmeenergie sehr effizient überträgt.

Für Ihre Anwendung bedeutet dies direkt schnellere Aufheizzeiten des Ofens und eine gleichmäßigere Temperaturverteilung in der Heizzkammer, wodurch heiße oder kalte Stellen vermieden werden.

Geringe Wärmeausdehnung

Eine große Herausforderung für jedes Material, das extremen Temperaturen ausgesetzt wird, ist die thermische Belastung. SiC weist einen geringen Wärmeausdehnungskoeffizienten auf.

Diese Eigenschaft macht es hochgradig widerstandsfähig gegen die mechanische Beanspruchung schneller Heiz- und Abkühlzyklen, wodurch das Risiko von Rissen oder mechanischem Versagen erheblich reduziert und die Betriebslebensdauer verlängert wird.

Inhärente Festigkeit und chemische Beständigkeit

Selbst bei 1600°C behält SiC eine hohe mechanische Festigkeit bei. Im Gegensatz zu vielen Materialien, die erweichen oder sich verformen, bleibt es steif und stabil.

Darüber hinaus ist es hochgradig beständig gegen Oxidation und chemische Angriffe. Dies stellt sicher, dass sich das Element bei hohen Temperaturen nicht schnell zersetzt, wenn es Luft oder Prozessatmosphären ausgesetzt wird, was zu seiner langen Lebensdauer beiträgt.

Verständnis der Betriebsgrenzen und Kompromisse

Allein die Kenntnis der maximalen Temperatur reicht für eine korrekte Systemauslegung nicht aus. Um SiC-Elemente effektiv einzusetzen, müssen Sie ihr Betriebsverhalten und ihre Grenzen verstehen.

Der Einfluss der Atmosphäre

Obwohl robust, können die Leistung und Lebensdauer eines SiC-Elements durch die Ofenatmosphäre beeinflusst werden. Sie sind in reduzierenden Atmosphären besonders stark und langlebig.

Dies macht sie zu einer überlegenen Wahl gegenüber Alternativen wie Molybdändisilizid (MoSi2)-Elementen in bestimmten chemischen Umgebungen, obwohl die beste Wahl immer von den genauen beteiligten Prozessgasen abhängt.

Der Alterungsfaktor und Anforderungen an die Stromversorgung

Siliziumkarbid-Elemente altern während ihrer Lebensdauer, was zu einem allmählichen Anstieg ihres elektrischen Widerstands führt. Dies ist ein kritisches Betriebsmerkmal, das verwaltet werden muss.

Aufgrund dieses Alterungsprozesses ist eine einfache Stromquelle mit fester Spannung unzureichend. Eine korrekt ausgelegte Stromversorgung, wie z. B. eine mit einem Mehrfachwicklungstransformator oder einem Thyristor (SCR), ist erforderlich, um die Spannung im Laufe der Zeit zu erhöhen und eine konstante Ausgangsleistung aufrechtzuerhalten, um die Solltemperatur zu halten.

Die 1600°C-Grenze ist kein beiläufiges Ziel

Der Betrieb einer Komponente an ihrer absoluten maximalen Nennleistung verkürzt ihre Lebensdauer. Obwohl SiC bei 1600°C laufen kann, sind die meisten industriellen Anwendungen so konzipiert, dass sie etwas unterhalb dieser Spitze arbeiten.

Der Betrieb bei einer Temperatur von beispielsweise 1500°C bis 1550°C kann die Lebensdauer des Elements im Vergleich zum Dauerbetrieb an seiner absoluten Grenze erheblich verlängern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Heizelements erfordert eine Abwägung zwischen Leistung, Langlebigkeit und Betriebskosten. Ihr spezifisches Ziel bestimmt, wie Sie die Fähigkeiten von SiC nutzen sollten.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen bis zu 1600°C zu erreichen: Siliziumkarbid ist eine der erstklassigen Optionen für zuverlässige, langfristige Leistung in diesem Bereich.

- Wenn Ihr Hauptaugenmerk auf schnellen Heizzyklen und thermischer Stabilität liegt: Die geringe Wärmeausdehnung und die hohe Leitfähigkeit von SiC machen es zu einer ausgezeichneten Wahl für Anwendungen, die häufige Zyklen ohne Elementbeschädigung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit in einer bestimmten chemischen Umgebung liegt: Bewerten Sie das bekannte Widerstandsprofil von SiC gegenüber Ihrer Prozessatmosphäre, da es oft eine überlegene Haltbarkeit im Vergleich zu anderen Hochtemperaturelementen bietet.

Das Verständnis dieser zugrunde liegenden Materialeigenschaften ermöglicht es Ihnen, ein effizienteres, zuverlässigeres und langlebigeres Hochtemperatursystem zu entwickeln.

Zusammenfassungstabelle:

| Eigenschaft | Wichtige Erkenntnis |

|---|---|

| Maximale Betriebstemperatur | 1600°C (2912°F) empfohlen für zuverlässige Leistung |

| Wärmeleitfähigkeit | Hoch, ermöglicht schnelles Aufheizen und gleichmäßige Temperaturverteilung |

| Wärmeausdehnung | Gering, reduziert Belastung durch Heiz-/Kühlzyklen und verlängert die Lebensdauer |

| Chemische Beständigkeit | Ausgezeichnet, widersteht Oxidation und Zersetzung in verschiedenen Atmosphären |

| Anforderung an die Stromversorgung | Benötigt einstellbare Spannung (z. B. SCR), um die Widerstandsalterung auszugleichen |

Werten Sie Ihre Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und der Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Siliziumkarbid-Heizelemente und kundenspezifische Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Haltbarkeit verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Setup für überlegene Leistung und Langlebigkeit optimieren können!

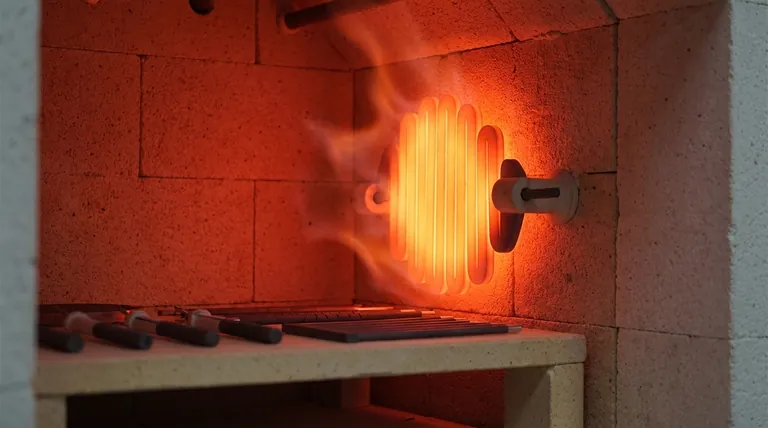

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus