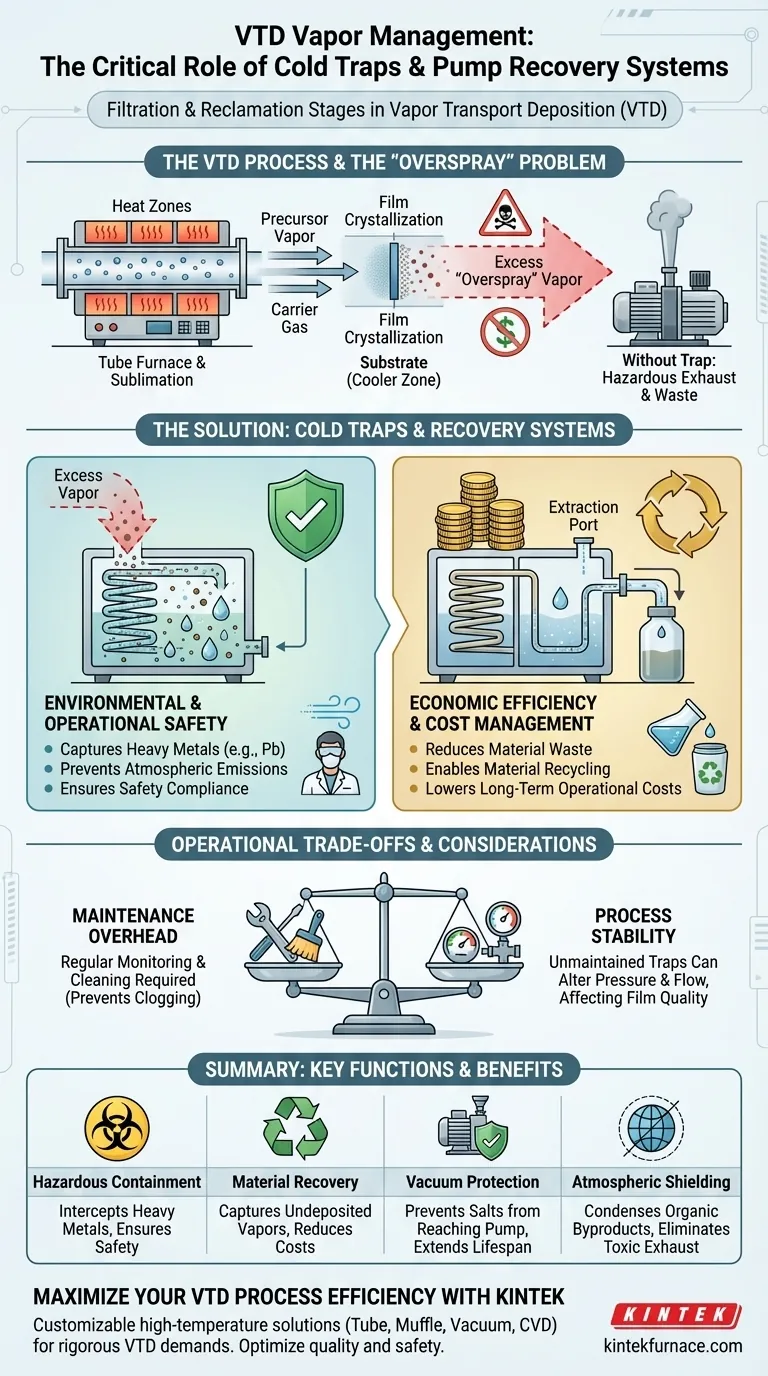

Kühlfallen und Pumpenrückgewinnungssysteme dienen als kritische Filtrations- und Rückgewinnungsstufen in Dampftransportabscheidungs (VTD)-Anlagen. Ihre Hauptfunktion besteht darin, überschüssige Vorläuferdämpfe – wie Schwermetalle und flüchtige organische Salze – abzufangen, die während des Beschichtungsprozesses nicht auf dem Substrat abgeschieden werden. Indem diese Nebenprodukte abgefangen werden, bevor sie das System verlassen, verhindern diese Komponenten, dass gefährliche Abluft in die Atmosphäre gelangt.

Im Kontext von VTD fungieren diese Systeme sowohl als Umweltschutz als auch als kostensparender Mechanismus, indem sie giftige Emissionen auffangen, um die Einhaltung von Sicherheitsvorschriften zu gewährleisten, und gleichzeitig das Recycling teurer Rohstoffe ermöglichen.

Die Rolle des Dampfmanagements in VTD

Um die Notwendigkeit von Kühlfallen zu verstehen, muss man zunächst den VTD-Prozess selbst betrachten.

Die Quelle von überschüssigem Dampf

Ein VTD-System verwendet einen Rohrofen, um eine kontrollierte, mehrzonige Heizumgebung zu schaffen.

In den Hochtemperaturzonen durchlaufen Vorläufermaterialien eine Sublimation, um Dampf zu erzeugen.

Ein Trägergas transportiert diese Dämpfe dann zu einem Substrat, das sich in einer kühleren Zone befindet, zur Kondensation und Filmkristallisation.

Das "Overspray"-Problem

Nicht aller vom Ofen erzeugte Dampf wird jedoch erfolgreich auf dem Substrat abgeschieden.

Ohne ein Auffangsystem fließen diese Restdämpfe direkt zur Vakuumpumpe und zum Abluftventil.

Dieses "Overspray" erzeugt die beiden unterschiedlichen Probleme, die Kühlfallen lösen sollen: Sicherheitsrisiken und Materialverschwendung.

Gewährleistung von Umwelt- und Betriebssicherheit

Die unmittelbarste Funktion einer Kühlfalle oder eines Rückgewinnungssystems ist die Eindämmung gefährlicher Abfälle.

Auffangen von Schwermetallen

VTD-Vorläufer enthalten oft gefährliche Materialien wie Blei (Pb) oder andere Schwermetalle.

Wenn diese Dämpfe die Pumpe passieren und in die freie Luft gelangen, stellen sie erhebliche Gesundheitsrisiken für das Laborpersonal und die Umgebung dar.

Verhinderung von atmosphärischen Emissionen

Auch flüchtige organische Salze und andere Nebenprodukte müssen eingedämmt werden.

Kühlfallen kondensieren diese Dämpfe zurück zu Feststoffen oder Flüssigkeiten, bevor sie aus dem Vakuumabzug entweichen können.

Dies stellt sicher, dass das System die strengen Umweltsicherheitsstandards bezüglich toxischer Emissionen einhält.

Wirtschaftliche Effizienz und Kostenmanagement

Über die Sicherheit hinaus bieten diese Systeme einen greifbaren wirtschaftlichen Vorteil für den VTD-Prozess.

Reduzierung von Materialverschwendung

Vorläufermaterialien, die für hochwertige Abscheidungen verwendet werden, sind oft selten und teuer.

Ein erheblicher Teil dieses Materials landet während eines normalen Laufs nicht auf dem Endprodukt.

Ermöglichung von Materialrecycling

Rückgewinnungssysteme ermöglichen es Ihnen, das nicht abgeschiedene Material, das sich in der Falle angesammelt hat, zurückzugewinnen.

Durch das Recycling dieser teuren Rohstoffe können Sie die langfristigen Betriebskosten erheblich senken.

Verständnis der betrieblichen Kompromisse

Obwohl unerlässlich, erhöhen die Einführung von Kühlfallen und Rückgewinnungssystemen die Komplexität der VTD-Einrichtung.

Wartungsaufwand

Fallen funktionieren, indem sie feste Abfälle ansammeln, was bedeutet, dass sie sich im Laufe der Zeit physisch füllen.

Sie erfordern regelmäßige Überwachung und Reinigung, um Verstopfungen zu verhindern, die ansonsten den Vakuumfluss stören oder die Pumpgeschwindigkeit reduzieren könnten.

Prozessstabilität

Wenn eine Falle nicht gewartet wird, kann die Materialansammlung die Druckdynamik im Rohrofen verändern.

Dies kann unbeabsichtigt den räumlichen Temperaturgradienten und den Trägergasfluss beeinflussen, was potenziell die Qualität der Filmkristallisation beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Wartung des richtigen Rückgewinnungssystems hängt von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung von Umweltvorschriften liegt: Priorisieren Sie hocheffiziente Kühlfallen mit redundanter Filterung, um eine Null-Emission von Schwermetallen wie Blei zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Kostenreduzierung liegt: Wählen Sie ein Rückgewinnungssystemdesign, das einen einfachen physischen Zugang und eine effiziente Extraktion von kondensierten Materialien für das Recycling ermöglicht.

Effektives Dampfmanagement ist die Brücke zwischen einem funktionsfähigen Experiment und einem nachhaltigen, skalierbaren Herstellungsprozess.

Zusammenfassungstabelle:

| Merkmal | Hauptfunktion | Wichtigster Vorteil |

|---|---|---|

| Gefahrstoffrückhaltung | Fängt Schwermetalle wie Blei (Pb) ab | Gewährleistet die Einhaltung von Umweltsicherheitsvorschriften |

| Materialrückgewinnung | Fängt nicht abgeschiedene Vorläuferdämpfe auf | Senkt Betriebskosten durch Recycling |

| Vakuumschutz | Verhindert, dass flüchtige Salze die Pumpe erreichen | Verlängert die Lebensdauer und Leistung der Ausrüstung |

| Atmosphärischer Schutz | Kondensiert flüchtige organische Nebenprodukte | Eliminiert toxische Abluftemissionen |

Maximieren Sie die Effizienz Ihres VTD-Prozesses mit KINTEK

Lassen Sie nicht zu, dass teure Vorläufermaterialien verschwendet werden oder die Sicherheit Ihres Labors beeinträchtigt wird. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Röhren-, Muffel-, Vakuum- und CVD-Systemen – die speziell für die anspruchsvollen Anforderungen der Dampftransportabscheidung entwickelt wurden.

Unterstützt durch unsere fachkundige F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um fortschrittliche Rückgewinnungsstufen zu integrieren, die auf Ihre einzigartigen Forschungsbedürfnisse zugeschnitten sind.

Bereit, Ihre Abscheidungsqualität und Sicherheitsstandards zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Was ist der Mechanismus der Lösungsbehandlung bei Cu-Cr-Zr-La-Legierungen? Beherrschen Sie den thermischen Zyklus für hochfeste Legierungen

- Was ist die Funktion eines industriellen Trockenschranks bei der Herstellung von ZnZrOx-Katalysatoren? Sicherstellung einer gleichmäßigen Adsorption des Metallvorläufers

- Warum wird eine spezielle Glasplatte zum Abdecken von Zinkpulver verwendet? Beherrschung der Präzision von ZnO-Nanostrukturen

- Was ist die Funktion eines Präzisionslaborofens bei der Vorbehandlung von KNN-Keramik? Sicherstellung der stöchiometrischen Genauigkeit

- Wie wirkt sich die präzise Steuerung von Heizraten auf Klärschlamm-Biokohle aus? Beherrschen Sie Stabilität & Metallstabilisierung

- Was ist die Funktion eines solvothermalen Reaktors? Optimieren Sie die Synthese von Kohlenstoffpolymerpunkten (CPDs) mit präzisem Druck

- Was sind die strukturellen Vorteile von spezialisierten Kristallzüchtungsöfen für CZT? Hochreine Einkristalle erzielen

- Welche Rolle spielt ein Hochdruckautoklav bei der Synthese des (NiZnMg)MoN-Precursors? Erzielung struktureller Präzision