In der Keramik ist der Reduktionsbrand eine Methode, bei der die Sauerstoffmenge in einem Brennofen während des Brennvorgangs bewusst reduziert wird. Diese sauerstoffarme Atmosphäre erzwingt chemische Veränderungen, die einzigartige und oft dramatische Farbeffekte in Glasuren und Tonmassen hervorrufen. Da diese Technik auf der Kontrolle der Verbrennung basiert, wird sie in brennstoffbefeuerten Öfen durchgeführt, wobei Gasöfen die gebräuchlichste und effektivste Art sind.

Beim Reduktionsbrand geht es nicht nur um das Erhitzen; es geht um die Manipulation der Chemie. Indem man die Ofenatmosphäre bewusst des Sauerstoffs beraubt, zwingt man die Metalloxide in den Glasuren, ihre Sauerstoffatome abzugeben, wodurch tiefe, satte Farben entstehen, die in einem standardmäßigen, sauerstoffreichen Brand unmöglich zu erzielen wären.

Die Chemie der Ofenatmosphären

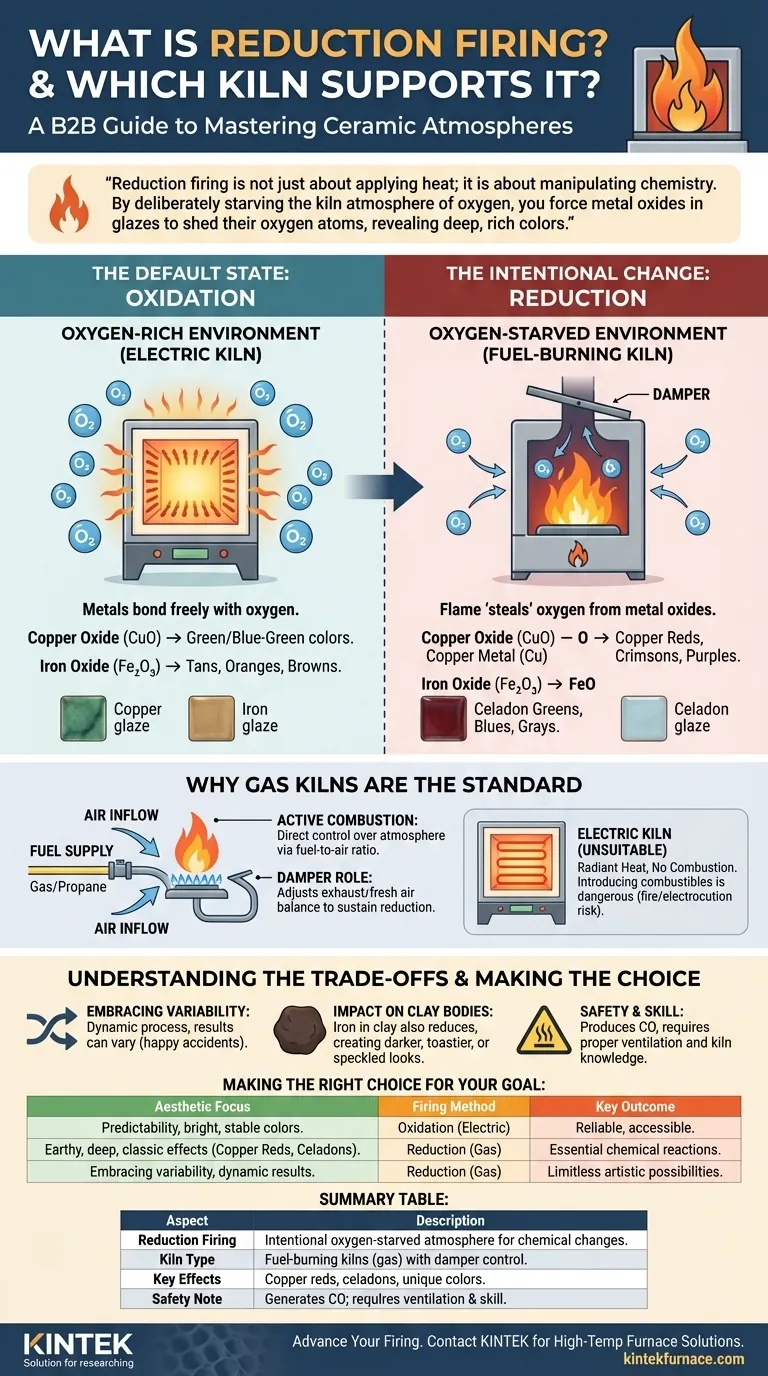

Um Reduktion zu verstehen, muss man zuerst ihr Gegenteil verstehen: Oxidation. Fast jeder Brennprozess fällt in eine dieser beiden Kategorien, und die Wahl bestimmt grundlegend das endgültige Aussehen Ihrer Arbeit.

Der Standardzustand: Oxidation

Oxidation ist eine sauerstoffreiche Umgebung. Dies ist die Standardatmosphäre in einem Elektroofen, wo Heizelemente einfach Wärme abstrahlen, ohne eine Flamme zu erzeugen.

In einer oxidierenden Atmosphäre binden Metalle im Ton und in den Glasuren frei mit Sauerstoff. Zum Beispiel bleibt Kupferoxid (CuO) oxidiert und erzeugt grüne oder blaugrüne Farben. Eisenoxid erzeugt vorhersehbare Gelbbraun-, Orange- und Brauntöne.

Die beabsichtigte Veränderung: Reduktion

Reduktion ist eine sauerstoffarme Umgebung. Dies wird in einem brennstoffbefeuerten Ofen erreicht, indem der Luftstrom mit einer Drosselklappe (Dämpfer) begrenzt und gleichzeitig die Brennstoffzufuhr erhöht wird.

Die Flamme, die hungrig nach Sauerstoff ist, um weiter zu brennen, beginnt, diesen aus anderen Quellen zu ziehen. Sie "stiehlt" Sauerstoffatome direkt von den in den Glasuren und dem Ton selbst vorhandenen Metalloxiden.

Wie Reduktion die Farbe verändert

Dieser chemische "Diebstahl" oder "Reduktion" ist es, der die charakteristischen Farben erzeugt.

Wenn Kupferoxid (CuO) seines Sauerstoffs beraubt wird, reduziert es zu reinen, mikroskopisch kleinen Partikeln aus Kupfermetall (Cu). Dieses elementare Kupfer ist es, das die berühmten und oft schwer fassbaren Kupferrot, Purpur- und Violetttöne hervorbringt.

Ähnlich reduziert Eisenoxid (Fe₂O₃) zu einem anderen Zustand (FeO), wodurch die subtilen und hochgeschätzten Grün-, Blau- und Grautöne von Celadon-Glasuren entstehen.

Warum Gasöfen der Standard sind

Die Fähigkeit, das Brennstoff-Luft-Verhältnis zu steuern, ist die gesamte Grundlage des Reduktionsbrandes, weshalb der Ofentyp entscheidend ist.

Die Kraft der Verbrennung

Gasöfen erzeugen Wärme durch aktive Verbrennung – das Verbrennen von Erdgas oder Propan. Dieser Prozess beinhaltet von Natur aus das Mischen von Brennstoff und Luft, was dem Künstler direkte Kontrolle über die Atmosphäre gibt.

Die Rolle der Drosselklappe (Dämpfer)

Das wichtigste Werkzeug zur Erzeugung von Reduktion ist die Drosselklappe (Dämpfer), die im Wesentlichen eine Platte ist, die eingestellt werden kann, um den Abzug oder Schornstein des Ofens zu blockieren. Das Schließen des Dämpfers begrenzt den Austritt von Abgasen und die Zufuhr von Frischluft (Sauerstoff).

Durch sorgfältiges Abstimmen des Gasdrucks (Brennstoff) mit der Dämpfereinstellung (Luft) kann ein Töpfer eine reduzierende Atmosphäre bei bestimmten Temperaturen erzeugen und aufrechterhalten.

Warum Elektroöfen ungeeignet sind

Elektroöfen heizen mit Strahlungselementen, nicht mit einer Flamme. Es gibt keine Verbrennung, die manipuliert werden könnte. Die Atmosphäre ist natürlich sauerstoffreich (Oxidation).

Der Versuch, Reduktion durch die Einführung brennbarer Materialien (wie Holz oder Gas) in einen Elektroofen zu erzeugen, ist extrem gefährlich. Er zerstört die teuren Heizelemente und birgt ein erhebliches Brand- und Stromschlagrisiko.

Die Kompromisse verstehen

Obwohl er beeindruckende Ergebnisse liefert, ist der Reduktionsbrand ein komplexerer und weniger vorhersehbarer Prozess als die Oxidation.

Variabilität akzeptieren

Reduktionsbrände sind dynamisch und empfindlich gegenüber subtilen Änderungen im Luftstrom und Brennstoffdruck. Die Ergebnisse können von Brand zu Brand und sogar innerhalb verschiedener Teile desselben Ofens erheblich variieren. Diese "glückliche Fügung" wird von vielen als Merkmal gefeiert, ist aber eine Herausforderung für diejenigen, die perfekte Konsistenz suchen.

Auswirkungen auf Tonmassen

Die reduzierende Atmosphäre beeinflusst nicht nur die Glasur, sondern auch die darunter liegende Tonmasse. Im Ton vorhandenes Eisen wird ebenfalls reduziert, was oft zu einem dunkleren, röstigeren oder gesprenkelten Aussehen führt, das dem Endstück Tiefe und Wärme verleiht.

Sicherheits- und Fachkenntnisanforderungen

Da Reduktion eine unvollständige Verbrennung beinhaltet, entstehen Kohlenmonoxid und Ruß. Ein ordnungsgemäß gestalteter und gut belüfteter Ofenraum ist für die Sicherheit absolut unerlässlich. Die Beherrschung der Reduktion erfordert Übung, Geduld und ein tiefes Verständnis Ihres spezifischen Ofens.

Die richtige Wahl für Ihr Ziel treffen

Ihre gewünschte Ästhetik sollte Ihre Wahl der Brennmethode leiten. Es gibt keine "bessere" Atmosphäre, sondern nur diejenige, die Ihre spezifische künstlerische Vision erreicht.

- Wenn Ihr Hauptaugenmerk auf Vorhersehbarkeit, Benutzerfreundlichkeit und hellen, stabilen Farben liegt: Der Oxidationsbrand in einem Elektroofen ist der zuverlässigste und zugänglichste Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzielung erdiger, tiefer und klassischer Glasureffekte wie Kupferrot und Celadon liegt: Der Reduktionsbrand in einem Gasofen ist unerlässlich, um die notwendigen chemischen Reaktionen hervorzurufen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Variabilität zu akzeptieren und die Ofenatmosphäre aktiv am Endergebnis teilhaben zu lassen: Die dynamische und manchmal unvorhersehbare Natur der Reduktion bietet unbegrenzte künstlerische Möglichkeiten.

Letztendlich ist die Wahl einer Brennmethode die Wahl Ihrer Palette potenzieller Ergebnisse.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Reduktionsbrand | Gezielt sauerstoffarme Atmosphäre im Ofen für chemische Veränderungen in Glasuren und Ton. |

| Ofentyp | Brennstoffbefeurte Öfen, insbesondere Gasöfen, unterstützen die Reduktion durch Dämpfersteuerung. |

| Schlüsseleffekte | Erzeugt Farben wie Kupferrot, Purpur, Violett und Celadon-Grün/Blau. |

| Sicherheitshinweis | Erzeugt Kohlenmonoxid; erfordert angemessene Belüftung und Fachkenntnisse zur Risikobewältigung. |

Möchten Sie atemberaubende Keramikeffekte mit präziser Ofensteuerung erzielen? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Künstler, Töpfer und Laboratorien zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme mit starken Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und künstlerischen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um Ihre Brennprozesse zu verbessern und neue kreative Möglichkeiten zu erschließen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Wie verhindert eine Inertatmosphäre Oxidation? Materialien vor Sauerstoffschäden schützen

- Wie funktioniert eine chemisch inerte Atmosphäre in einem Ofen? Oxidation verhindern und Materialreinheit gewährleisten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln