Im Kern ist die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) ein Verfahren zur Abscheidung dünner Schichten, das ein angeregtes Gas, oder Plasma, nutzt, um die chemische Reaktion anzutreiben. Im Gegensatz zur konventionellen Chemischen Gasphasenabscheidung (CVD), die fast ausschließlich auf hohe Hitze angewiesen ist, um Prekursor-Gase abzubauen, nutzt PECVD dieses Plasma, um hochreaktive Moleküle bei viel niedrigeren Temperaturen zu erzeugen. Dieser grundlegende Unterschied macht sie für völlig unterschiedliche Anwendungen geeignet.

Die zentrale Erkenntnis ist, dass PECVD die hohe thermische Energie der traditionellen CVD durch die chemische Energie eines Plasmas ersetzt. Dies ermöglicht die Beschichtung temperaturempfindlicher Materialien, führt aber neue Kompromisse in Bezug auf die Komplexität der Ausrüstung und mögliche Filmschäden ein.

Der grundlegende Unterschied: Energiequelle

Die Wahl zwischen CVD und PECVD hängt davon ab, wie Sie die Energie bereitstellen, die benötigt wird, um ein Gas in einen festen Film auf Ihrem Substrat umzuwandeln.

Wie traditionelle CVD funktioniert: Der thermische Ansatz

Konventionelle CVD ist konzeptionell einfach. Prekursor-Gase werden in einen Hochtemperatur-Ofen, der das Substrat enthält, eingeführt.

Die intensive Hitze (oft >600°C) liefert die thermische Energie, die notwendig ist, um die chemischen Bindungen in den Gasmolekülen zu brechen. Diese neu reaktiven Fragmente setzen sich dann auf der heißen Substratoberfläche ab und bilden den gewünschten festen Film.

Wie PECVD funktioniert: Der Plasma-gestützte Ansatz

PECVD vermeidet die Notwendigkeit extremer Hitze, indem sie ein Plasma in der Reaktionskammer unter Verwendung eines elektrischen Feldes (wie Hochfrequenz- oder Mikrowellenenergie) erzeugt.

Dieses Plasma ist ein hoch energetischer Materiezustand – ein Gas aus Ionen, Elektronen und reaktiven Radikalen. Diese angeregten Partikel können die Prekursor-Gase durch Kollisionen abbauen und die notwendigen reaktiven Fragmente erzeugen, ohne eine heiße Oberfläche zu benötigen. Der Prozess kann daher bei deutlich niedrigeren Temperaturen, typischerweise 200-400°C, ablaufen.

Warum PECVD wählen? Der Niedertemperatur-Vorteil

Der Hauptgrund für die Verwendung von PECVD ist ihre Fähigkeit, bei niedrigen Temperaturen zu arbeiten, was Möglichkeiten eröffnet, die mit Hochtemperatur-Thermal-CVD unmöglich sind.

Schutz temperaturempfindlicher Substrate

Dies ist der wichtigste Vorteil von PECVD. Viele Materialien, wie Kunststoffe, Polymere oder Halbleiterwafer mit bereits vorhandenen metallischen Schichten, können den hohen Temperaturen der traditionellen CVD nicht standhalten.

PECVD ermöglicht die Abscheidung hochwertiger Filme wie Siliziumdioxid oder Siliziumnitrid auf diesen empfindlichen Substraten, ohne diese zu beschädigen.

Erreichen unterschiedlicher Filmeigenschaften

Die Energie des Plasmas kann unabhängig von der Temperatur gesteuert werden. Dies gibt Ingenieuren einen zusätzlichen "Drehknopf".

Durch Anpassen der Plasmaleistung, des Drucks und der Gaschemie kann man die Eigenschaften des Endfilms, wie seine Dichte, innere Spannung und chemische Zusammensetzung, abstimmen.

Ermöglichung fortschrittlicher Materialsynthese

PECVD erleichtert die Herstellung von Materialien, die sonst schwer zu produzieren wären. Zum Beispiel wird es zur Abscheidung von amorphem Silizium für Solarzellen und Dünnschichttransistoren verwendet.

Es ermöglicht auch eine sauberere, katalysatorfreie Produktion fortschrittlicher 2D-Materialien durch präzise Kontrolle der Reaktionsumgebung.

Die Kompromisse verstehen

Obwohl leistungsstark, ist der Einsatz von Plasma nicht ohne Kosten. Die Wahl von PECVD beinhaltet die Akzeptanz einer spezifischen Reihe technischer Herausforderungen.

Erhöhte Systemkomplexität

Ein PECVD-System erfordert eine Vakuumkammer, Gaszufuhr und eine Stromquelle (z.B. einen HF-Generator) mit einem Anpassungsnetzwerk, um das Plasma zu erzeugen und aufrechtzuerhalten. Dies macht die Ausrüstung komplexer und teurer als ein Standard-CVD-Ofen.

Potenzial für Plasma-induzierte Schäden

Die energetischen Ionen im Plasma können das Substrat und den wachsenden Film bombardieren. Dieser Beschuss kann vorteilhaft sein, indem er den Film verdichtet, aber er kann auch Defekte, Verunreinigungen oder hohe Druckspannungen verursachen, wenn er nicht richtig kontrolliert wird.

Herausforderungen bei der Filmchemie

Plasmaumgebungen sind chemisch sehr komplex. Die Prekursor-Gase können auf verschiedene Weisen fragmentieren, was manchmal zur unbeabsichtigten Inkorporation von Elementen wie Wasserstoff in den Film führen kann, was dessen elektronische oder optische Eigenschaften beeinflussen kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von den Einschränkungen Ihres Substrats und Ihren endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines robusten, hitzetoleranten Substrats liegt: Die traditionelle CVD ist oft eine einfachere, kostengünstigere Methode, die hochreine, gleichmäßige Filme liefert.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie Kunststoff oder eines fertigen elektronischen Geräts liegt: PECVD ist aufgrund ihrer Niedertemperatur-Verarbeitungsfähigkeit oft die einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer bestimmten Filmdichte oder Spannung bei einer hohen Abscheiderate liegt: PECVD bietet mehr Kontrollparameter zur Abstimmung der Filmeigenschaften, erfordert aber eine umfangreichere Prozessentwicklung.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode ein Abwägen des thermischen Budgets Ihres Materials gegen die gewünschten Filmeigenschaften und die akzeptable Systemkomplexität.

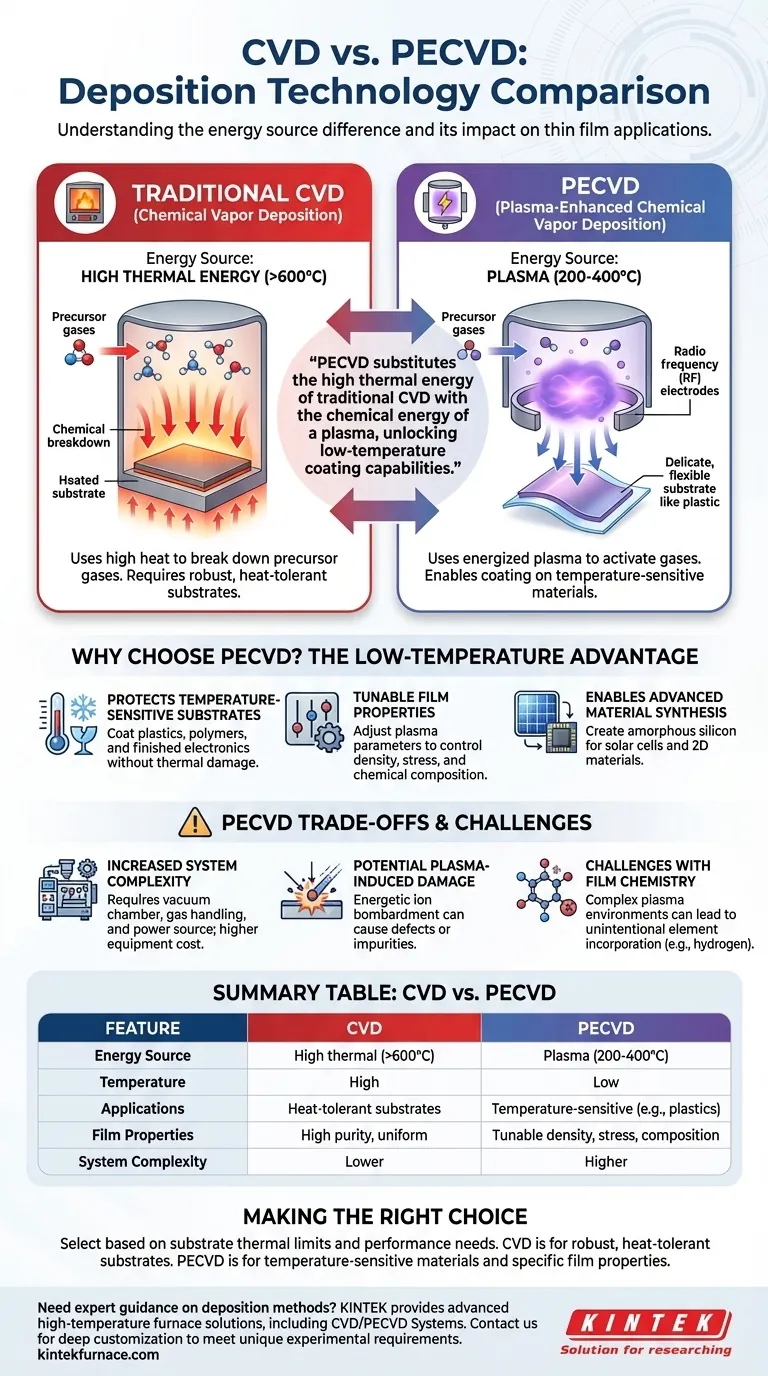

Zusammenfassungstabelle:

| Merkmal | CVD | PECVD |

|---|---|---|

| Energiequelle | Hohe thermische Energie (>600°C) | Plasma (200-400°C) |

| Temperatur | Hoch | Niedrig |

| Anwendungen | Hitzetolerante Substrate | Temperaturempfindliche Materialien (z.B. Kunststoffe, Elektronik) |

| Filmeigenschaften | Hohe Reinheit, gleichmäßig | Abstimmbare Dichte, Spannung, Zusammensetzung |

| Systemkomplexität | Niedriger | Höher |

Benötigen Sie Expertenrat bei der Wahl der richtigen Abscheidungsmethode für Ihr Labor? Durch außergewöhnliche Forschung & Entwicklung und hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtprozesse mit maßgeschneiderten Lösungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung