In einem Vakuumofen ist der Heizprozess darauf ausgelegt, Materialien in einer kontrollierten, inerten Umgebung zu behandeln, aber dieser Akt des Erhitzens arbeitet gegen das Vakuum selbst. Wenn die Temperatur steigt, verschlechtert sich der Vakuumniveau zwangsläufig, was bedeutet, dass der Druck im Inneren der Kammer zunimmt. Dieses Phänomen ist ein grundlegender Aspekt der Vakuumwärmebehandlung und wird durch die Freisetzung eingeschlossener Gase sowohl aus dem Werkstück als auch aus den internen Ofenkomponenten verursacht.

Die Kernherausforderung beim Betrieb eines Vakuumofens besteht darin, einen dynamischen Konflikt zu bewältigen: Das Vakuumpumpsystem arbeitet ständig daran, Gas abzusaugen, während der Heizprozess aktiv neues Gas in die Kammer freisetzt. Die endgültige Qualität Ihres Produkts hängt vollständig davon ab, wie gut Sie dieses Gleichgewicht kontrollieren.

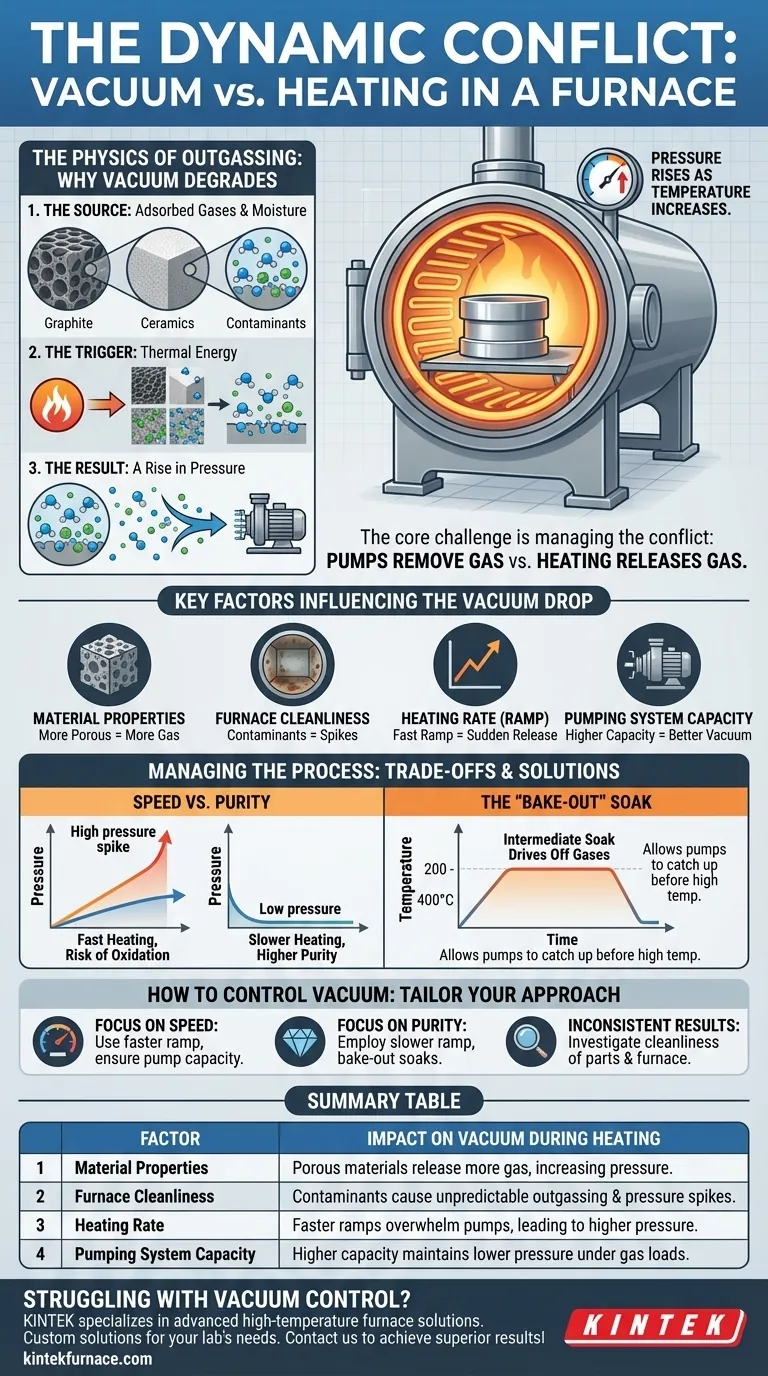

Die Physik des Entgasens: Warum das Vakuum schlechter wird

Die Verschlechterung des Vakuums während des Erhitzens ist kein Systemfehler; es ist ein vorhersagbarer physikalischer Prozess, der als Entgasung bekannt ist. Das Verständnis seiner Mechanik ist entscheidend für die Steuerung Ihres Prozesses.

Die Quelle: Adsorbierte Gase und Feuchtigkeit

Oberflächen, die auf mikroskopischer Ebene sauber und fest erscheinen, sind mit Molekülen aus der Atmosphäre bedeckt, hauptsächlich Wasserdampf, aber auch Öle, Reinigungsmittel und andere flüchtige Verbindungen. Diese Moleküle sind physikalisch oder chemisch an die Oberfläche des Materials gebunden (adsorbiert) und in seinen Poren eingeschlossen.

Der Auslöser: Thermische Energie

Das Erhitzen des Materials liefert die notwendige thermische Energie, damit diese eingeschlossenen Moleküle ihre Bindungen lösen und in die Kammer entweichen können. Wenn die Temperatur steigt, nimmt die Rate dieser Gasfreisetzung exponentiell zu.

Das Ergebnis: Ein Anstieg des Drucks

Das Vakuumpumpsystem ist darauf ausgelegt, ein bestimmtes Gasvolumen pro Zeiteinheit zu entfernen. Wenn die Entgasungsrate die Rate übersteigt, mit der die Pumpen das Gas entfernen können, steigt der Gesamtdruck in der Kammer und das Vakuumniveau verschlechtert sich.

Wichtige Faktoren, die den Vakuumabfall beeinflussen

Die Schwere des Vakuumabfalls ist nicht konstant; sie hängt von mehreren kritischen Faktoren ab, die Sie oft kontrollieren können.

Materialeigenschaften und Zustand

Porenhaltige Materialien wie Graphitisolierung, Keramiken oder unversinterte Pulvermetalle haben eine enorme innere Oberfläche und können erheblich mehr eingeschlossenes Gas speichern als dichte, nicht poröse Metalle. Ebenso wird ein „sauberes“ Teil, das kürzlich feuchter Luft ausgesetzt war, stärker entgasen als eines, das in einer trockenen Umgebung gelagert wurde.

Ofensauberkeit

Die Ofenkammer selbst ist eine Hauptquelle für Entgasung. Isoliermaterialien wie Kohlenstofffilz und Graphit sind hochporös. Mit der Zeit können sie Verunreinigungen aus früheren Zyklen ansammeln, die dann während nachfolgender Heizläufe freigesetzt werden und zu inkonsistenten Ergebnissen führen.

Aufheizrate (Rampenrate)

Ein schneller Temperaturanstieg führt zu einer plötzlichen, massiven Gasfreisetzung, die das Pumpsystem leicht überlasten und einen dramatischen Druckanstieg verursachen kann. Eine langsamere, kontrolliertere Aufheizrampe ermöglicht es den Gasen, allmählich zu entweichen, wodurch die Pumpen Zeit haben, sie zu entfernen und ein besseres Vakuum aufrechtzuerhalten.

Pumpensystemkapazität

Die Größe und Art Ihrer Vakuumpumpen bestimmen die maximale Gaslast, die sie bewältigen können. Ein System mit höherer Pumpkapazität kann eine schnellere Entgasungsrate bewältigen und gleichzeitig einen niedrigeren Kammerdruck aufrechterhalten.

Die Abwägungen verstehen: Den Prozess steuern

Ein erfolgreicher Betrieb eines Vakuumofens beinhaltet das Ausbalancieren konkurrierender Ziele und das Verständnis der Konsequenzen Ihrer Entscheidungen.

Geschwindigkeit vs. Reinheit

Der häufigste Kompromiss besteht zwischen Prozesszeit und Materialreinheit. Ein schneller Heizzyklus ist wirtschaftlicher, birgt aber das Risiko eines erheblichen Druckanstiegs. Dieser vorübergehende Vakuumverlust kann unerwünschte Reaktionen, wie Oxidation, auf der Materialoberfläche ermöglichen und so das Endprodukt beeinträchtigen.

Der „Ausback“-Haltepunkt

Eine gängige Strategie zur Bewältigung dieses Problems ist die Verwendung eines „Haltepunkts“ bei mittlerer Temperatur. Der Ofen wird auf eine moderate Temperatur (z. B. 200–400 °C) erhitzt und dort gehalten. Dies ist heiß genug, um den größten Teil des Wasserdampfs und flüchtiger Verunreinigungen auszutreiben, aber nicht heiß genug, um metallurgische Veränderungen zu verursachen. Sobald die Entgasung nachlässt und sich das Vakuumniveau erholt, wird der Zyklus auf die höhere Zieltemperatur fortgesetzt.

Die Gefahr der Überlastung der Pumpen

Wenn der Druck zu hoch ansteigt, kann dies die Effizienz und den Zustand bestimmter Arten von Vakuumpumpen, wie Diffusions- oder Turbomolekularpumpen, beeinträchtigen. Prozesssteuerungssysteme verfügen häufig über Hochdruck-Sollwerte, die einen Heizzyklus abbrechen, um Schäden am Gerät oder am Produkt zu verhindern.

So steuern Sie das Vakuum während des Erhitzens

Die Kontrolle des Vakuumniveaus bedeutet, die Entgasungsrate im Verhältnis zu Ihrer Pumpgeschwindigkeit zu steuern. Ihr Ansatz sollte auf Ihre spezifischen Prozessziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Prozessgeschwindigkeit liegt: Sie können eine schnellere Heizrampe verwenden, müssen jedoch sicherstellen, dass Ihr Pumpsystem die resultierende Gaslast bewältigen kann, ohne dass der Druck den für Ihren Prozess maximal zulässigen Wert überschreitet.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Wenden Sie eine langsamere, gezieltere Heizrampe an und integrieren Sie Ausback-Haltepunkte bei Zwischen-Temperaturen, damit die Gase langsam freigesetzt werden und effektiv von den Pumpen entfernt werden können.

- Wenn Sie inkonsistente Ergebnisse feststellen: Der erste Schritt besteht darin, die Sauberkeit sowohl Ihrer Teile als auch des Ofeninneren zu untersuchen, da Restkontaminationen die häufigste Ursache für unvorhersehbare Entgasung sind.

Letztendlich ist die Beherrschung des Zusammenspiels von Wärme, Materialien und Vakuum die entscheidende Fähigkeit in der hochwertigen Wärmebehandlung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Vakuum während des Erhitzens |

|---|---|

| Materialeigenschaften | Porenhaltige Materialien setzen mehr Gas frei, was den Druck erhöht |

| Ofensauberkeit | Verunreinigungen verursachen unvorhersehbare Entgasung und Druckspitzen |

| Aufheizrate | Schnellere Rampen überlasten Pumpen und führen zu höherem Druck |

| Pumpensystemkapazität | Höhere Kapazität hält den Druck unter Gaslasten niedriger |

Haben Sie Schwierigkeiten mit der Vakuumkontrolle bei Ihren Wärmeprozessen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum- und Atmosphärenöfen, die entwickelt wurden, um Entgasungsprobleme präzise zu bewältigen. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung

- Welche Aufgaben erfüllt ein Hochvakuum-Sinterofen für PEM-Magnete? Erreichen der Spitzendichte

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung