Um einen Fast Slow Dental Sinterofen ordnungsgemäß zu verwenden, müssen Sie strenge verfahrenstechnische und sicherheitstechnische Vorsichtsmaßnahmen befolgen. Zu den wichtigsten Maßnahmen gehören die regelmäßige Kalibrierung der Temperatursensoren, die Verwendung separater Tiegel und Programme für unterschiedliche Materialien, die präzise Steuerung der Heiz- und Kühlraten, um Rissbildung zu vermeiden, sowie die Gewährleistung einer sicheren Laborumgebung mit angemessener Belüftung und Schutzausrüstung.

Das Ziel ist nicht nur der Betrieb des Ofens, sondern die Beherrschung des thermischen Prozesses. Jede Vorsichtsmaßnahme ist ein entscheidender Schritt zur Kontrolle der Materialwissenschaft von Zirkonoxid, um Restaurationen mit vorhersagbarer Festigkeit, Ästhetik und Passform herzustellen und gleichzeitig Ihre Ausrüstung und Ihr Personal zu schützen.

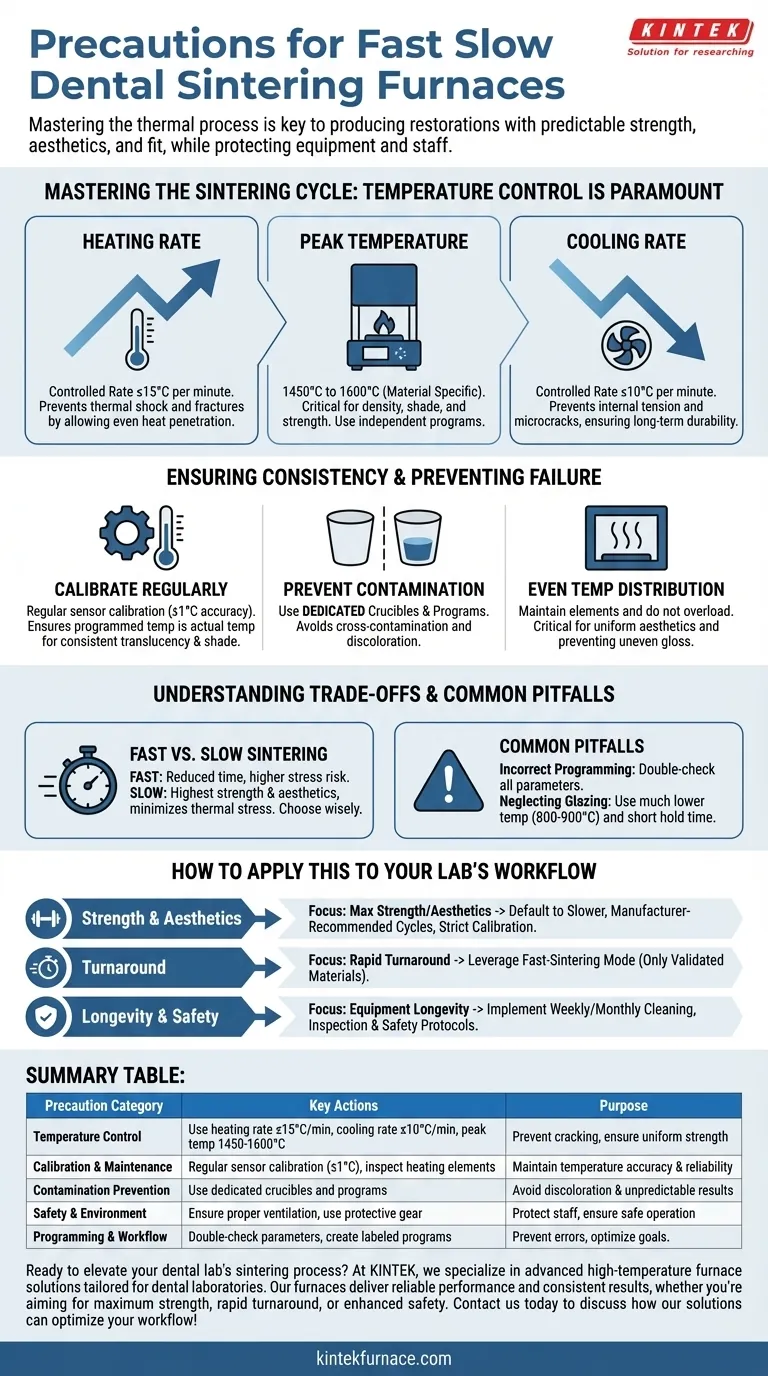

Beherrschung des Sinterzyklus: Temperaturkontrolle ist von größter Bedeutung

Die Qualität Ihrer endgültigen Zirkonoxid-Restauration wird dadurch bestimmt, wie präzise Sie die Temperatur während des gesamten Sinterzyklus steuern. Abweichungen können zu Ausfällen führen, die sowohl kostspielig als auch zeitaufwändig sind.

Die entscheidende Rolle der Aufheizrate

Zu schnelles Aufheizen des Zirkonoxids verursacht einen Thermoschock, der zu Brüchen führen kann, noch bevor die Restauration ihre Spitzentemperatur erreicht.

Eine kontrollierte Aufheizrate von ≤15°C pro Minute ist die empfohlene Norm. Dieses langsame Hochfahren ermöglicht eine gleichmäßige Wärmedurchdringung der Restauration und verhindert innere Spannungen, die zu Rissen führen.

Anpassung der Spitzentemperatur für jedes Material

Es gibt keine universelle Sintertemperatur. Unterschiedliche Marken und Arten von Zirkonoxid (z. B. hochfest vs. hochtransluzent) haben einzigartige Anforderungen, die vom Hersteller angegeben werden.

Die Spitzentemperaturen liegen typischerweise zwischen 1450°C und 1600°C. Die Verwendung der falschen Spitzentemperatur kann zu schlechter Dichte, falschem Farbton oder reduzierter Festigkeit führen. Erstellen Sie immer unabhängige, klar gekennzeichnete Programme für jedes von Ihnen verwendete Material.

Die Bedeutung einer kontrollierten Abkühlrate

Ebenso wichtig wie das Aufheizen ist die Abkühlphase. Zu schnelles Abkühlen erzeugt innere Spannungen, da sich die Außenfläche schneller zusammenzieht als der Kern, was zu Mikrorissen führt, die die langfristige Haltbarkeit der Restauration beeinträchtigen.

Eine langsame, kontrollierte Abkühlrate von ≤10°C pro Minute ist entscheidend. Dies gewährleistet, dass die gesamte Restauration gleichmäßig abkühlt, wodurch ihre Festigkeit fixiert und verzögerte Brüche verhindert werden.

Sicherstellung der Konsistenz und Vermeidung von Ausfällen

Wiederholbare, hochwertige Ergebnisse hängen von einem gut gewarteten Ofen und einem kontaminationsfreien Arbeitsablauf ab.

Kalibrieren Sie Ihren Ofen regelmäßig

Die Anzeige Ihres Ofens mag 1500°C anzeigen, aber wenn die tatsächliche Temperatur 1480°C beträgt, werden Ihre Ergebnisse inkonsistent sein. Die regelmäßige Kalibrierung der Temperatursensoren ist nicht verhandelbar.

Dies stellt sicher, dass die von Ihnen programmierte Temperaturgenauigkeit die Temperatur ist, die Ihre Restaurationen tatsächlich erfahren, was entscheidend für die Erzielung des angestrebten Transluzenzgrades und Farbtons ist. Eine Genauigkeit von ±1°C ist der Maßstab für hochwertige Öfen.

Verwenden Sie dedizierte Tiegel und Programme

Zirkonoxidmaterialien sind empfindlich gegenüber chemischer Kreuzkontamination. Die Verwendung desselben Sintertiegel für verschiedene Materialien kann Spurenelemente übertragen, was zu Verfärbungen oder unvorhersehbaren Ergebnissen führen kann.

Verwenden Sie immer dedizierte, separate Tiegel für verschiedene Arten von Zirkonoxid. Ebenso sollten Sie unabhängige Sinterprogramme für jedes Material erstellen und speichern und diese klar benennen, um eine versehentliche Auswahl des falschen Zyklus zu verhindern.

Aufrechterhaltung einer gleichmäßigen Temperaturverteilung

Inkonsistente Farbe oder ein ungleichmäßiger Glanz über eine Brücke hinweg ist oft ein Zeichen für eine schlechte Temperaturverteilung im Ofenraum.

Stellen Sie sicher, dass Ihre Heizelemente ordnungsgemäß funktionieren und dass Sie den Ofen nicht überladen. Dies trägt dazu bei, eine stabile und einheitliche thermische Umgebung aufrechtzuerhalten, was für ästhetische Ergebnisse entscheidend ist.

Abwägungen und häufige Fallstricke verstehen

Ein „Fast Slow“-Ofen bietet Flexibilität, dies erfordert jedoch, dass Sie die Auswirkungen Ihrer Entscheidungen verstehen.

Schnellsintern vs. Langsamsintern

Der Hauptkompromiss ist Zeit gegen Qualität. Schnelle Sinterzyklen reduzieren die Durchlaufzeit drastisch, was ein erheblicher geschäftlicher Vorteil ist.

Diese beschleunigten Zyklen können jedoch mehr innere Spannungen erzeugen und sind möglicherweise nicht für alle Arten von Zirkonoxid geeignet, insbesondere für ästhetische Materialien mit höherer Transluzenz. Ein langsamer, konventioneller Zyklus liefert im Allgemeinen die höchstmögliche Festigkeit und Ästhetik, indem thermischer Stress minimiert wird.

Das Risiko einer falschen Programmierung

Ein einfacher Programmierfehler – wie die Einstellung der falschen Spitzentemperatur oder einer zu schnellen Aufheizrate – kann eine ganze Charge von Restaurationen ruinieren.

Überprüfen Sie jeden Parameter, bevor Sie einen Zyklus starten. Die Präzision dieser Öfen bedeutet, dass sie Ihre Befehle genau ausführen, egal ob sie korrekt sind oder nicht.

Vernachlässigung der Vorsichtsmaßnahmen beim Glasurbrand

Das Glasieren hat eigene Regeln. Beim Auftragen einer Glasur müssen Sie ein viel niedrigeres Temperaturprogramm verwenden, typischerweise 800–900°C, mit einer kurzen Haltezeit von 5–10 Minuten.

Die Überschreitung dieser Werte kann dazu führen, dass die Glasur Blasen wirft, abplatzt oder die Oberflächentextur verändert, wodurch Ihre sorgfältige Endbearbeitung zunichtegemacht wird.

Anwendung auf den Arbeitsablauf Ihres Labors

Ihre Betriebsstrategie sollte mit den Hauptzielen Ihres Labors übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ästhetik liegt: Greifen Sie immer auf die langsameren, vom Hersteller empfohlenen Sinterzyklen zurück und führen Sie einen strengen Kalibrierungsplan durch.

- Wenn Ihr Hauptaugenmerk auf schneller Durchlaufzeit liegt: Nutzen Sie den Schnellsintermodus, aber nur für Zirkonoxidmaterialien, die vom Hersteller ausdrücklich für solche Zyklen validiert wurden.

- Wenn Ihr Hauptaugenmerk auf Gerätelebensdauer und Sicherheit liegt: Implementieren Sie eine nicht verhandelbare wöchentliche und monatliche Checkliste für Reinigung, Elementinspektion und Überprüfung der Sicherheitsprotokolle.

Indem Sie diese Vorsichtsmaßnahmen als integralen Bestandteil Ihres Produktionsprozesses betrachten, verwandeln Sie den Ofen von einem einfachen Gerät in einen zuverlässigen Partner für die Herstellung außergewöhnlicher dentaler Restaurationen.

Zusammenfassungstabelle:

| Kategorie der Vorsichtsmaßnahme | Wesentliche Maßnahmen | Zweck |

|---|---|---|

| Temperaturkontrolle | Aufheizrate ≤15°C/Min., Abkühlrate ≤10°C/Min., Spitzentemp. 1450-1600°C verwenden | Rissbildung verhindern und gleichmäßige Festigkeit und Ästhetik gewährleisten |

| Kalibrierung & Wartung | Regelmäßige Sensor-Kalibrierung (±1°C Genauigkeit), Heizelemente prüfen | Temperaturgenauigkeit und Gerätezuverlässigkeit aufrechterhalten |

| Kontaminationsprävention | Dedizierte Tiegel und Programme für jedes Material verwenden | Verfärbungen und unvorhersehbare Ergebnisse vermeiden |

| Sicherheit & Umgebung | Für angemessene Belüftung sorgen, Schutzausrüstung tragen, Laborprotokolle befolgen | Personal schützen und sicheren Betrieb gewährleisten |

| Programmierung & Workflow | Parameter doppelt prüfen, Programme kennzeichnen, auf Laborziele abstimmen | Fehler vermeiden und auf Festigkeit, Geschwindigkeit oder Langlebigkeit optimieren |

Sind Sie bereit, den Sinterprozess Ihres Dental Labors zu optimieren? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, die auf zahntechnische Labore zugeschnitten sind. Durch die Nutzung hervorragender F&E und Eigenfertigung sind unsere Produkte – einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – mit starken tiefgreifenden Anpassungsfähigkeiten ausgestattet, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie maximale Festigkeit, schnelle Durchlaufzeiten oder erhöhte Sicherheit anstreben, KINTEK-Öfen liefern zuverlässige Leistung und konsistente Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Sinter-Workflow optimieren und die Produktivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Spark-Plasma-Sintern SPS-Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Funktionsprinzip eines Dentalofens? Präzises Sintern & Brennen für Kronen meistern

- Wie oft sollten Dentalöfen kalibriert werden? Präzision für perfekte Restaurationen gewährleisten

- Warum ist die Verwendung einer universellen Einstellung für alle Materialien in einem Dentalofen ein Fehler? Meisterhafte Präzisionssinterung für perfekte Restaurationen

- Welche Rolle spielen der Temperaturbereich und die Genauigkeit für die Leistung eines Dentalofens? Sorgen Sie für Präzision für überlegene zahnmedizinische Restaurationen

- Warum ist der Temperaturbereich bei der Auswahl eines Dentallabors so wichtig? Erschließen Sie Materialkompatibilität und Präzision