In einem modernen Dentallabor oder einer Zahnarztpraxis ist der Dentalofen ein Eckpfeiler der restaurativen Zahnmedizin. Es handelt sich um ein hochspezialisiertes Gerät, das für die Umwandlung verschiedener Keramikmaterialien in ihren endgültigen, haltbaren Zustand verantwortlich ist. Je nach Modell kann ein Dentalofen drei Hauptfunktionen erfüllen: das Brennen traditioneller Porzellane, das Pressen hochfester Keramiken und das Kristallisieren moderner CAD/CAM-Materialien.

Ein Dentalofen ist mehr als nur ein Heizgerät; er ist ein Präzisionsinstrument. Sein Hauptzweck ist die Durchführung hochspezifischer Temperatur- und Zeitzyklen, die entscheidend sind, um die für erfolgreiche Zahnrestaurationen erforderliche Festigkeit, Passform und Ästhetik zu erreichen.

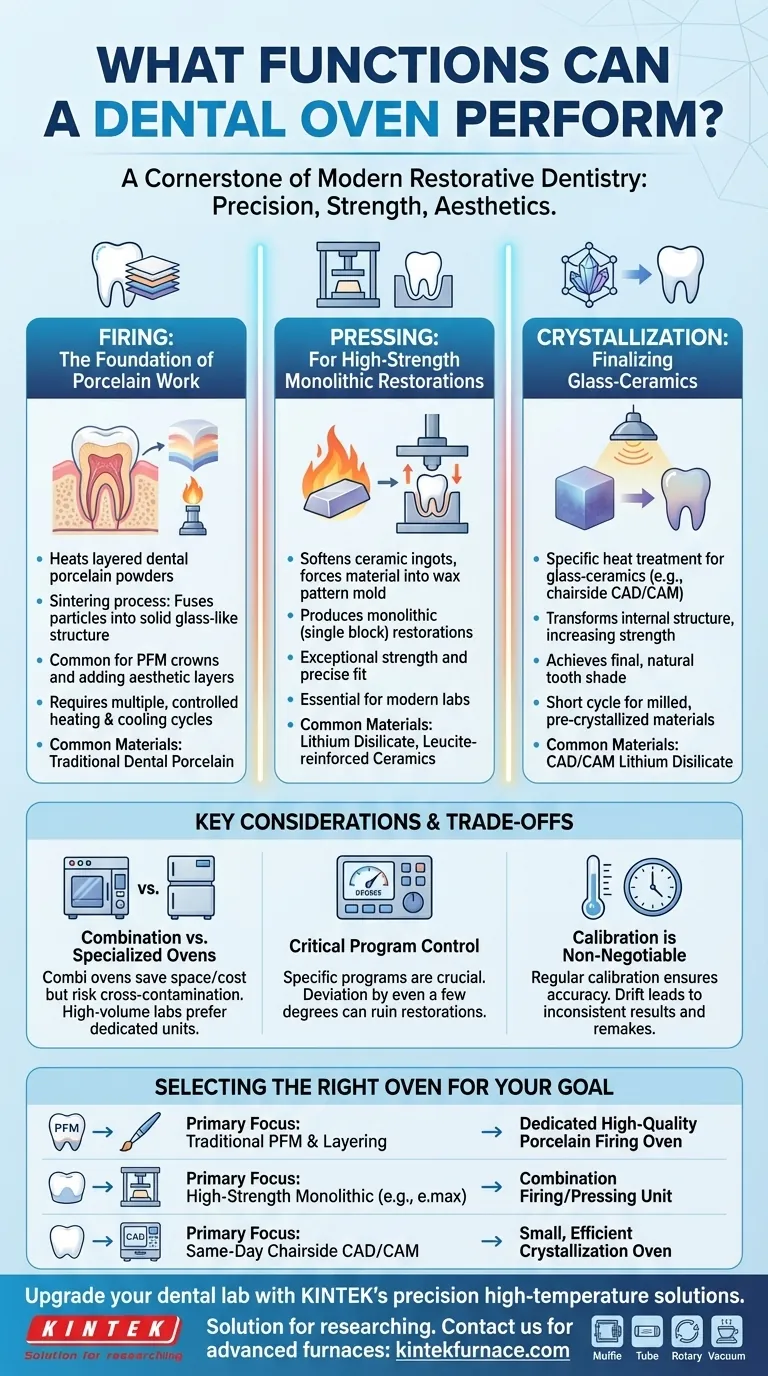

Die Kernfunktionen erklärt

Jede Funktion eines Dentalofens entspricht einem anderen Materialtyp und einer anderen Restaurierungstechnik. Das Verständnis des Unterschieds ist der Schlüssel zur Erzielung vorhersehbarer, qualitativ hochwertiger Ergebnisse.

Brennen: Die Grundlage der Porzellanarbeit

Brennen ist der Prozess des Erhitzens geschichteter Dentalporzellanpulver, bis sie sintern oder zu einer festen, glasartigen Struktur verschmelzen. Dies ist die klassische Methode zur Herstellung von Porzellan-Metall-Kronen (PFM) und zum Aufbringen ästhetischer Schichten auf andere Unterstrukturen.

Der Prozess umfasst mehrere sorgfältig kontrollierte Heiz- und Kühlzyklen. Ein ungenauer Brennzyklus kann zu einer porösen, schwachen oder farblich und durchscheinend schlechten Restauration führen.

Pressen: Für hochfeste monolithische Restaurationen

Beim Pressen wird ein Keramik-Ingot erhitzt, bis er weich wird, und dann mit pneumatischem Druck das Material in eine Form gepresst, die aus einem Wachsmodell hergestellt wurde. Diese Technik wird für Materialien wie Lithiumdisilikat und Leuzit-verstärkte Keramiken verwendet.

Diese Methode erzeugt monolithische Restaurationen – das heißt, sie werden aus einem einzigen Materialblock gefertigt. Das Ergebnis ist eine Restauration mit außergewöhnlicher Festigkeit und einer extrem präzisen Passform, was Pressöfen für viele moderne Labore unerlässlich macht.

Kristallisation: Fertigstellung von Glaskeramiken

Die Kristallisation ist eine spezifische Wärmebehandlung, die für bestimmte Glaskeramikmaterialien erforderlich ist, insbesondere für das Lithiumdisilikat, das in Chairside-CAD/CAM-Systemen verwendet wird.

Diese Materialien werden in einem vorkristallisierten, schwächeren Zustand gefräst (oft bläulich-violett erscheinend). Ein kurzer Zyklus in einem Kristallisationsofen verändert die innere Struktur des Materials, erhöht seine Festigkeit drastisch und bringt es auf seinen endgültigen, natürlich aussehenden Zahnfarbton.

Die Kompromisse verstehen

Obwohl diese Öfen unverzichtbar sind, erfordert die Auswahl und Verwendung eines solchen Ofens ein Bewusstsein für seine betrieblichen Unterschiede und Einschränkungen.

Kombinationsöfen vs. Spezialgeräte

Viele Hersteller bieten "Kombi"-Öfen an, die sowohl Brennen als auch Pressen können. Diese eignen sich hervorragend, um Platz zu sparen und die Anfangsinvestition zu reduzieren, weshalb sie in vielen Laboren beliebt sind.

Ein potenzieller Nachteil ist jedoch das Risiko einer Kreuzkontamination. Reste von Einbettmasse aus dem Pressvorgang können unbeabsichtigt die Brennkammer kontaminieren und potenziell die Ästhetik des geschichteten Porzellans beeinträchtigen. Großvolumenlabore bevorzugen oft spezielle Geräte für jede Aufgabe, um Effizienz und Reinheit zu maximieren.

Die kritische Rolle der Programmsteuerung

Moderne Dentalceramics sind hoch entwickelte Materialien, und jedes hat ein spezifisches Brenn- oder Pressprogramm, das vom Hersteller empfohlen wird. Die Verwendung des falschen Programms – selbst eines, das um wenige Grad abweicht – kann eine Restauration ruinieren.

Die Qualität eines Ofens wird oft durch seine Fähigkeit definiert, diese komplexen Programme präzise zu speichern, anzupassen und ohne Abweichung auszuführen.

Kalibrierung ist nicht verhandelbar

Die Temperatur im Muffel des Ofens muss exakt sein. Im Laufe der Zeit können Thermoelemente abweichen, was zu ungenauen Messwerten führt.

Regelmäßige Kalibrierung ist unerlässlich, um sicherzustellen, dass die angezeigte Temperatur die wahre Temperatur ist, die auf die Restauration einwirkt. Eine fehlende Kalibrierung ist eine häufige Ursache für inkonsistente Ergebnisse, Nacharbeiten und Materialverschwendung.

Den richtigen Ofen für Ihr Ziel auswählen

Ihre Ofenwahl sollte sich direkt nach den Arten von Restaurationen richten, die Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf traditionellen PFM-Kronen und Porzellanschichtungen liegt: Ein spezieller, hochwertiger Porzellanbrennofen ist Ihr unverzichtbares Arbeitstier.

- Wenn Ihr Hauptaugenmerk auf hochfesten monolithischen Restaurationen (z. B. e.max) liegt: Ein Pressenofen ist obligatorisch, und eine Kombinationsbrand-/Presseneinheit ist eine sehr praktische und gängige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Chairside-Behandlung am selben Tag mit CAD/CAM liegt: Ein kleiner, schneller und effizienter Kristallisationsofen ist eine nicht verhandelbare Komponente Ihres Workflows.

Das Verständnis dieser Kernfunktionen befähigt Sie, das präzise Werkzeug auszuwählen, das benötigt wird, um konstant außergewöhnliche Zahnrestaurationen herzustellen.

Übersichtstabelle:

| Funktion | Beschreibung | Gängige Materialien |

|---|---|---|

| Brennen | Erhitzt Porzellanpulver zum Verschmelzen zu festen Strukturen, ideal für geschichtete Restaurationen wie PFM-Kronen. | Traditionelles Dentalporzellan |

| Pressen | Erweicht Keramik-Ingots und verwendet Druck, um sie zu monolithischen Restaurationen für hohe Festigkeit und Passform zu formen. | Lithiumdisilikat, Leuzit-verstärkte Keramiken |

| Kristallisation | Verwandelt vorkristallisierte Glaskeramiken, um die Festigkeit zu erhöhen und den endgültigen Zahnfarbton zu erzielen. | CAD/CAM-Lithiumdisilikat |

Rüsten Sie Ihr Dentallabor mit Präzisions-Hochtemperaturlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir fortschrittliche Öfen, die speziell für dentale Anwendungen zugeschnitten sind, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihre einzigartigen experimentellen Anforderungen erfüllt werden, wodurch Effizienz und Qualität in der restaurativen Zahnmedizin verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Workflow verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine präzise Temperaturregelung in Dentalsinteröfen wichtig? Sorgen Sie für starke, ästhetische Zahnrestaurationen

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Was sind die Auswirkungen einer Überladung eines Dental-Sinterofens? Sorgen Sie für vorhersagbare, qualitativ hochwertige Zirkonoxid-Restaurationen

- Warum ist die Kalibrierung bei dentalen Sinteröfen wichtig? Sichern Sie perfekte Restaurationen und vermeiden Sie kostspielige Fehler

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen