Die Wahl zwischen MoSi2- und SiC-Heizelementen ist eine entscheidende Entscheidung, die die Ofenleistung, Langlebigkeit und Betriebskosten direkt beeinflusst. Obwohl beide erstklassige Materialien für Hochtemperaturanwendungen sind, unterscheiden sich ihre idealen Einsatzgebiete. Die Hauptfaktoren sind die maximale Betriebstemperatur und die atmosphärischen Bedingungen, wobei MoSi2 bei extremen Temperaturen (bis zu 1800°C) in oxidierenden Umgebungen hervorragend ist und SiC bei etwas niedrigeren Temperaturen (bis zu 1600°C) mehr Vielseitigkeit und mechanische Robustheit bietet.

Bei der Wahl geht es nicht darum, welches Material universell „besser“ ist, sondern welches genau für Ihren spezifischen Prozess geeignet ist. Die Entscheidung hängt von einem Kompromiss zwischen der extremen Temperaturfähigkeit von Molybdändisilizid (MoSi2) und der vielseitigen, mechanisch robusten Natur von Siliziumkarbid (SiC) ab.

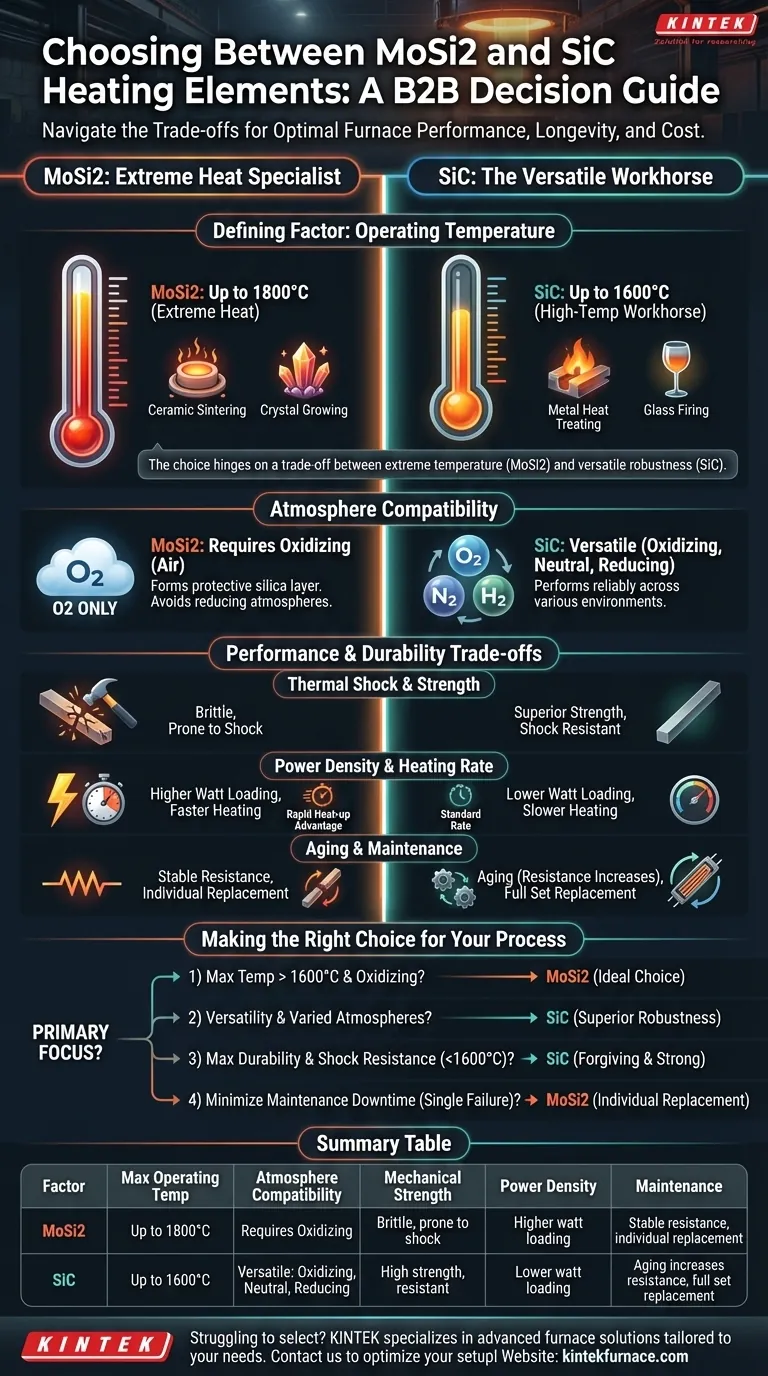

Der entscheidende Faktor: Betriebstemperatur

Der erste und wichtigste Filter bei Ihrer Entscheidung ist die maximale Temperatur, die Ihr Prozess erfordert.

MoSi2: Für extreme Hitze (bis zu 1800°C)

Molybdändisilizid-Elemente sind der Standard für Anwendungen, die Betriebstemperaturen von etwa 1550°C bis 1800°C (3272°F) erfordern.

Ihre Fähigkeit, bei diesen Temperaturen zu funktionieren, beruht auf der Bildung einer schützenden, selbstreparierenden Schicht aus Siliciumdioxid (SiO2)-Glas auf ihrer Oberfläche.

Dies macht MoSi2 zur Standardwahl für spezielle Prozesse wie das Sintern von Hochleistungskeramiken, das Züchten von Kristallen und die Materialforschung bei hohen Temperaturen.

SiC: Das Hochtemperatur-Arbeitspferd (bis zu 1600°C)

Siliziumkarbid-Elemente sind für die meisten Hochtemperaturanwendungen außerordentlich zuverlässig, mit einer maximalen Betriebstemperatur von etwa 1600°C (2912°F).

Sie sind das bewährte Standardelement für die Wärmebehandlung von Metallen, das Brennen von Glas und Keramik sowie in Öfen für die Herstellung elektronischer Komponenten. Für jeden Prozess, der konstant unter 1550°C arbeitet, ist SiC oft die praktischere und robustere Option.

Atmosphärenkompatibilität: Wo jedes Element glänzt

Die Ofenatmosphäre ist der zweite kritische Faktor, da sie die chemische Stabilität und Lebensdauer des Elements bestimmt.

Abhängigkeit von MoSi2 von Sauerstoff

MoSi2-Elemente benötigen eine oxidierende Atmosphäre (wie Luft), um korrekt zu funktionieren. Die schützende Silikatschicht, die den Hochtemperaturbetrieb ermöglicht, kann sich nur in Gegenwart von Sauerstoff bilden und erneuern.

Die Verwendung von MoSi2 in reduzierenden oder neutralen Atmosphären kann zu schnellem Verschleiß und Elementversagen führen.

Vielseitigkeit von SiC in verschiedenen Umgebungen

SiC ist wesentlich vielseitiger. Es funktioniert zuverlässig in oxidierenden, neutralen und vielen reduzierenden Atmosphären.

Diese Robustheit macht SiC zu einer viel sichereren und flexibleren Wahl für Anwendungen, bei denen die Ofenatmosphäre variieren kann, oder für Prozesse wie das Nitrieren, bei denen Sauerstoff explizit ausgeschlossen wird.

Die Kompromisse verstehen: Leistung und Haltbarkeit

Über Temperatur und Atmosphäre hinaus begünstigen die Betriebseigenschaften Ihres Ofens das eine Material gegenüber dem anderen.

Thermischer Schock und mechanische Festigkeit

SiC besitzt eine überlegene mechanische Festigkeit und Beständigkeit gegen thermische Schocks im Vergleich zu MoSi2. Es hält schnelleren Aufheiz- und Abkühlzyklen stand, ohne zu brechen.

MoSi2 ist spröder, besonders bei niedrigeren Temperaturen, und anfälliger für Schäden durch physische Einwirkung oder schnelle Temperaturänderungen.

Leistungsdichte und Aufheizrate

MoSi2-Elemente ermöglichen typischerweise eine höhere Wattbelastung bzw. Leistungsdichte. Das bedeutet, dass sie eine Ofenkammer oft schneller aufheizen können als SiC-Elemente ähnlicher Größe.

Wenn eine schnelle Aufheizung in einer oxidierenden Atmosphäre eine kritische Prozessanforderung ist, hat MoSi2 einen deutlichen Vorteil.

Alterung und Wartung

SiC-Elemente „altern“ im Laufe ihrer Lebensdauer, was bedeutet, dass ihr elektrischer Widerstand mit der Nutzung allmählich zunimmt. Dies erfordert ein Netzteil mit variabler Ausgangsspannung, um über die Zeit eine konstante Leistungsabgabe aufrechtzuerhalten.

MoSi2-Elemente weisen während ihrer gesamten Lebensdauer einen relativ stabilen Widerstand auf. Ein signifikanter Vorteil ist, dass einzelne ausgefallene MoSi2-Elemente oft einzeln ersetzt werden können, während SiC-Elemente typischerweise als komplettes Set ausgetauscht werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Betriebsziel ist der ultimative Leitfaden. Berücksichtigen Sie die primäre Anforderung Ihrer Anwendung, um eine endgültige Wahl zu treffen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1600°C in einer oxidierenden Atmosphäre zu erreichen: MoSi2 ist Ihre notwendige und ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf Prozessvielfalt mit unterschiedlichen Atmosphären oder häufigen, schnellen thermischen Zyklen liegt: SiC bietet überlegene Robustheit und Betriebsflexibilität.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Beständigkeit gegen mechanische oder thermische Schocks unter 1600°C liegt: SiC ist die fehlerverzeihendere und physikalisch stärkere Option.

- Wenn Ihr Hauptaugenmerk darauf liegt, Ausfallzeiten durch Einzelausfälle von Elementen zu minimieren: Die Möglichkeit, MoSi2-Elemente einzeln auszutauschen, kann ein signifikanter langfristiger Vorteil sein.

Indem Sie die einzigartigen Eigenschaften jedes Materials mit Ihren spezifischen betrieblichen Anforderungen in Einklang bringen, stellen Sie eine optimale Ofenleistung, Zuverlässigkeit und Kosteneffizienz sicher.

Zusammenfassungstabelle:

| Faktor | MoSi2 | SiC |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1800°C | Bis zu 1600°C |

| Atmosphärenkompatibilität | Erfordert oxidierend (z. B. Luft) | Vielseitig: oxidierend, neutral, reduzierend |

| Mechanische Festigkeit | Spröde, anfällig für thermische Schocks | Hohe Festigkeit, beständig gegen thermische Schocks |

| Leistungsdichte | Höhere Wattbelastung, schnellere Erhitzung | Geringere Wattbelastung |

| Wartung | Stabiler Widerstand, Einzelersatz des Elements | Alterung erhöht den Widerstand, Ersatz des gesamten Satzes |

Haben Sie Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihre Hochtemperaturprozesse? Bei KINTEK sind wir spezialisiert auf fortschrittliche Ofenlösungen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bieten wir eine vielfältige Produktpalette an, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Abstimmung mit Ihren experimentellen Anforderungen und steigert Leistung, Zuverlässigkeit und Kosteneffizienz. Lassen Sie nicht zu, dass die Wahl des Elements Ihre Ergebnisse beeinträchtigt – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Ofen-Setup optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung