Für optimale Leistung und Lebensdauer müssen Molybdändisilicid (MoSi₂)-Heizelemente entweder in einer oxidierenden Atmosphäre, wie Luft, oder in einer chemisch inerten Gasumgebung betrieben werden. Sie sind äußerst anfällig für Schäden durch aktive oder reduzierende Gase wie Wasserstoff (H₂), Chlor (Cl₂) und Schwefeldioxid (SO₂), die zu einem schnellen Ausfall führen.

Das grundlegende Prinzip ist, dass MoSi₂-Elemente so konzipiert sind, dass sie sich selbst schützen. Sie sind auf die Anwesenheit von Sauerstoff bei hohen Temperaturen angewiesen, um eine haltbare, selbstheilende Schicht aus Silicaglas (SiO₂) zu bilden, die sie vor weiteren Angriffen schützt.

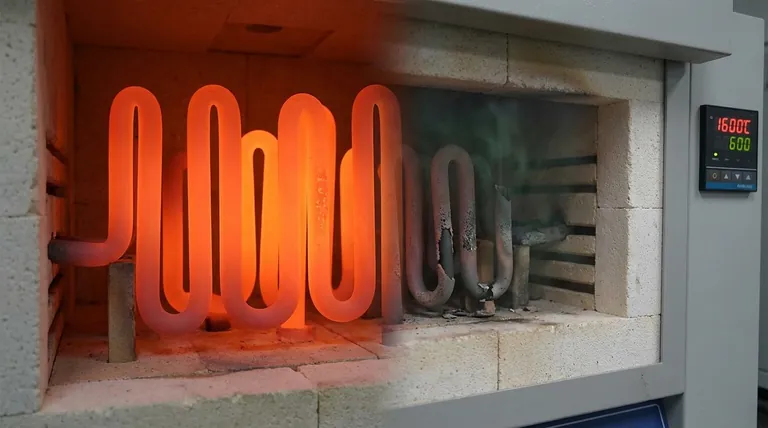

Der Schutzmechanismus der Oxidation

Die außergewöhnliche Hochtemperaturleistung eines MoSi₂-Elements ist nicht darauf zurückzuführen, dass das Material inert ist, sondern auf seine kontrollierte, vorteilhafte Reaktion mit Sauerstoff.

Wie sich die Schutzschicht bildet

Beim Erhitzen reagiert das Silizium in der Molybdändisilicid-Verbindung mit Sauerstoff aus der Umgebungsluft. Diese Reaktion bildet eine dünne, nicht-poröse und selbstheilende Schicht aus reinem Silicaglas (SiO₂) auf der Oberfläche des Elements.

Diese Glasschicht ist der Schlüssel zur Langlebigkeit des Elements. Sie fungiert als physikalische Barriere und verhindert, dass das darunterliegende MoSi₂-Material durch weitere Oxidation oder chemische Angriffe verbraucht wird.

Die "Selbstheilungs"-Funktion

Wenn sich ein Riss oder Fehler in der schützenden Siliciumdioxidschicht entwickelt, reagiert das darunterliegende freigelegte MoSi₂ sofort mit dem verfügbaren Sauerstoff, um den Bruch zu "heilen" und die Schutzbarriere wiederherzustellen. Dies macht die Elemente außergewöhnlich langlebig für den Dauereinsatz in oxidierenden Atmosphären.

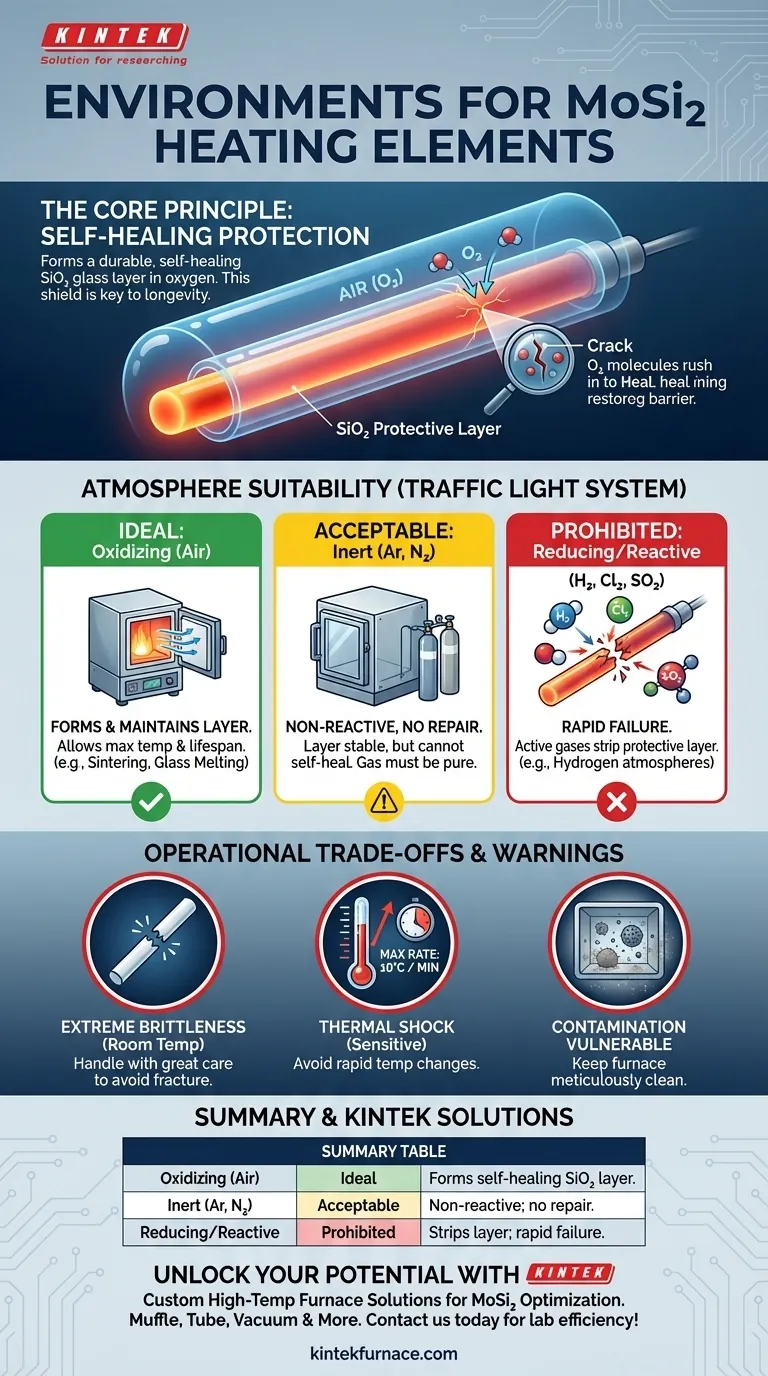

Zulässige und verbotene Atmosphären

Es ist entscheidend für einen erfolgreichen Betrieb zu verstehen, welche Umgebungen diese Schutzschicht ermöglichen oder zerstören.

Ideal: Oxidierende Atmosphären (Luft)

Luft ist die häufigste und ideale Betriebsumgebung. Der reichlich vorhandene Sauerstoff gewährleistet die ständige Wartung und Reparatur der schützenden SiO₂-Schicht, wodurch das Element seine maximale Temperatur und Lebensdauer erreichen kann.

Akzeptabel: Inerte Atmosphären

Inerte Gase wie Argon (Ar) oder Stickstoff (N₂) sind ebenfalls geeignet. Da diese Gase nicht reaktiv sind, greifen sie das Element chemisch nicht an und beeinträchtigen die bereits vorhandene Schutzschicht nicht. Sie tragen jedoch nicht zu deren Reparatur bei.

Verboten: Reduzierende & reaktive Gase

Der Betrieb von MoSi₂-Elementen in bestimmten Atmosphären führt zu einem schnellen und katastrophalen Ausfall. Dazu gehören:

- Wasserstoff (H₂)

- Chlor (Cl₂)

- Schwefeldioxid (SO₂)

Diese Gase entfernen aktiv die schützende Siliciumdioxidschicht oder reagieren direkt mit dem Elementmaterial selbst, wodurch es sich zersetzt und bricht.

Die Betriebs-Kompromisse verstehen

Obwohl leistungsstark, haben MoSi₂-Elemente spezifische Einschränkungen, die eine sorgfältige Handhabung und Prozesskontrolle erfordern, um vorzeitige Ausfälle zu verhindern.

Extreme physikalische Sprödigkeit

Diese Elemente sind keramikbasiert und bei Raumtemperatur extrem spröde. Sie müssen während des Versands, der Installation und der Ofenwartung mit großer Sorgfalt behandelt werden, um Brüche zu vermeiden.

Empfindlichkeit gegenüber Thermoschock

Schnelle Temperaturänderungen erzeugen innere Spannungen, die das Element leicht reißen lassen können. Eine maximale Heiz- oder Kühlrate von 10°C pro Minute ist eine kritische Betriebsrichtlinie, um Thermoschock zu verhindern.

Anfälligkeit für Kontamination

Fremdmaterialien im Ofen können eine Hauptursache für Ausfälle sein. Substanzen aus Prozessmaterialien, wie bestimmte Farbstoffe oder Bindemittel in Zirkonoxid, können bei hohen Temperaturen verdampfen und mit der Oberfläche des Elements reagieren, wodurch die Schutzschicht beeinträchtigt wird. Eine sorgfältige Ofensauberkeit ist unerlässlich.

Die richtige Wahl für Ihren Prozess treffen

Die Eignung von MoSi₂-Elementen hängt vollständig von der Atmosphäre Ihres Ofens und der operativen Disziplin ab.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung in Luft liegt (z. B. Sintern von Keramik, Schmelzen von Glas): MoSi₂ ist die branchenübliche Wahl und bietet unübertroffene Temperaturbeständigkeit und Lebensdauer.

- Wenn Ihr Prozess eine inerte Gasatmosphäre erfordert (z. B. Argon): Diese Elemente sind eine ausgezeichnete Option, vorausgesetzt, Ihre Gasversorgung ist rein und der Ofen ist frei von Verunreinigungen.

- Wenn Ihr Prozess reaktive oder reduzierende Gase beinhaltet (z. B. Wasserstoffatmosphären): Sie müssen eine andere Heizungselementtechnologie wählen, da MoSi₂ in dieser Umgebung chemisch zerstört wird.

Letztendlich ist das Verständnis und die Kontrolle der chemischen Umgebung in Ihrem Ofen der Schlüssel, um die außergewöhnliche Leistung von MoSi₂-Heizelementen voll auszuschöpfen.

Zusammenfassungstabelle:

| Umgebungstyp | Eignung | Hauptmerkmale |

|---|---|---|

| Oxidierend (z. B. Luft) | Ideal | Bildet selbstheilende SiO₂-Schicht für Schutz und Langlebigkeit |

| Inert (z. B. Argon, Stickstoff) | Akzeptabel | Nicht reaktiv; repariert die Schutzschicht nicht |

| Reduzierend/Reaktiv (z. B. Wasserstoff, Chlor) | Verboten | Verursacht schnellen Ausfall durch Entfernen der Schutzschicht |

Erschließen Sie das volle Potenzial Ihrer Hochtemperaturprozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie z. B. die Optimierung der Leistung von MoSi2-Heizelementen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung