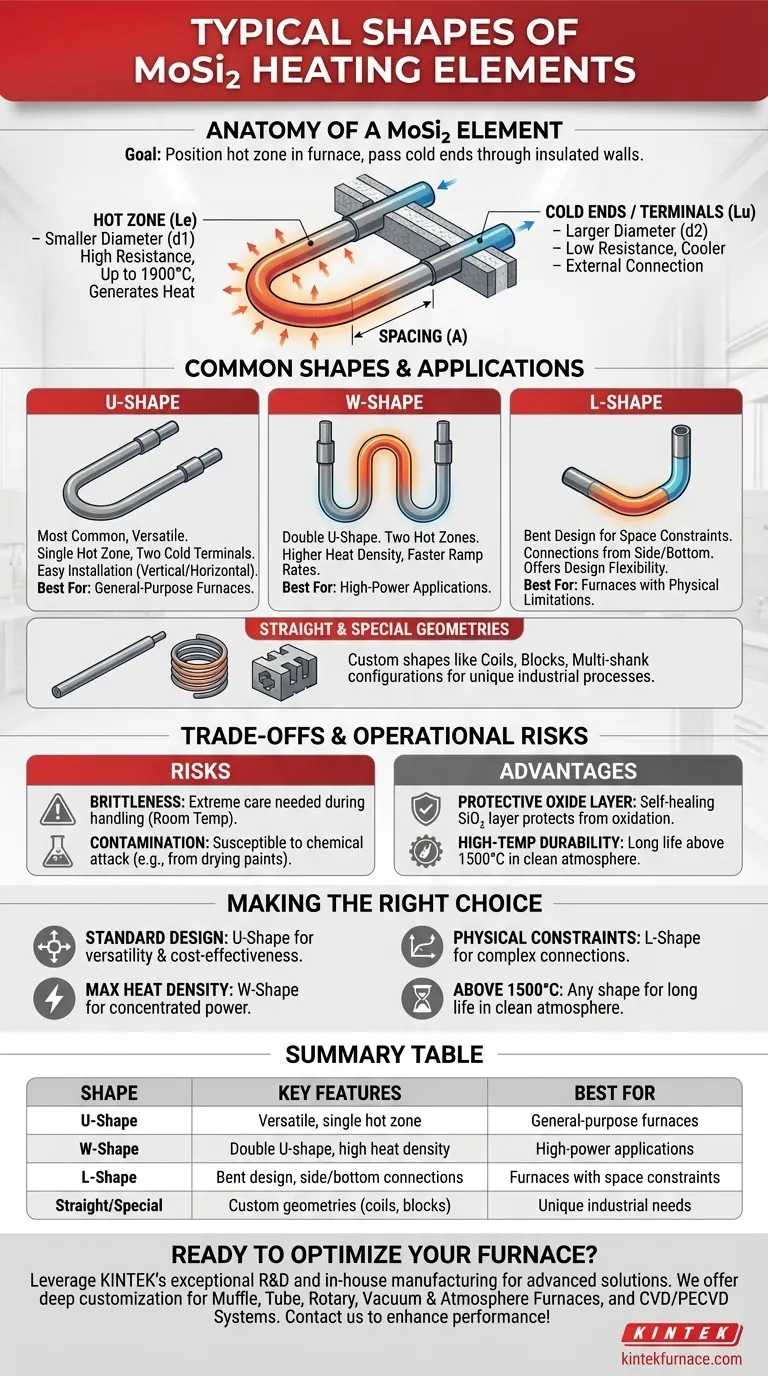

In der Praxis werden Molybdändisilizid (MoSi₂)-Heizelemente in verschiedenen Standardformen hergestellt, um unterschiedlichen Ofendesigns und Heizanforderungen gerecht zu werden. Die gängigsten und vielseitigsten Geometrien sind die U-Form, die W-Form und die L-Form. Diese Formen, zusammen mit spezialisierteren Optionen, sind so konstruiert, dass sie die Wärmeverteilung optimieren und elektrische Verbindungen außerhalb der beheizten Kammer vereinfachen.

Die Wahl der Form eines MoSi₂-Elements ist eine direkte Funktion des Ofendesigns. Ziel ist es, die schlanke, wärmeerzeugende "Heißzone" korrekt im Ofen zu positionieren, während die dickeren, nicht heizenden "kalten Enden" durch die isolierten Wände für eine sichere und effiziente elektrische Verbindung geführt werden.

Der Aufbau eines MoSi₂-Elements

Um zu verstehen, warum es verschiedene Formen gibt, müssen Sie zunächst die zwei unterschiedlichen Abschnitte eines typischen Elements verstehen.

Die Heißzone (Le)

Die Heißzone ist der aktive, wärmeerzeugende Abschnitt des Elements. Sie hat einen kleineren Durchmesser (d1), was ihr einen höheren elektrischen Widerstand verleiht. Wenn Strom fließt, erzeugt dieser Widerstand intensive Wärme, wodurch die Elementoberfläche Temperaturen von bis zu 1900 °C erreichen kann.

Die kalten Enden / Anschlüsse (Lu)

Die kalten Enden oder Anschlüsse sind die dickeren Abschnitte (d2) an den Enden des Elements. Ihr größerer Durchmesser führt zu einem viel geringeren elektrischen Widerstand, sodass sie deutlich kühler bleiben als die Heißzone. Diese Anschlüsse sind so konzipiert, dass sie durch die Ofenisolierung für den externen Stromanschluss geführt werden.

Die U-Biegung und der Abstand (A)

Die Biegung, die die beiden Schenkel eines Elements verbindet (wie bei einer U-Form), und der Abstand zwischen diesen Schenkeln (der 'A'-Abstand) sind kritische Designparameter. Diese Abmessungen müssen zur Geometrie des Ofens und zur Platzierung der Anschlusslöcher in der Ofenwand passen.

Gängige Formen und ihre Anwendungen

Die Form eines Elements wird dadurch bestimmt, wie die heißen und kalten Zonen angeordnet sind, um in einen bestimmten Ofen zu passen.

U-Form

Dies ist die gebräuchlichste und vielseitigste Konfiguration. Sie besteht aus einer einzigen Heißzone, die zu einem "U" gebogen ist, mit zwei kalten Anschlüssen. U-förmige Elemente sind einfach vertikal oder horizontal zu installieren und eignen sich für eine Vielzahl von Allzwecköfen.

W-Form

Eine W-Form ist effektiv eine doppelte U-Form mit drei Schenkeln und zwei Heißzonen. Dieses Design liefert mehr Heizleistung auf kompakter Fläche und ist somit ideal für Anwendungen, die eine höhere Wärmedichte oder schnellere Aufheizraten erfordern.

L-Form

L-förmige Elemente werden verwendet, wenn Einschränkungen des Ofendesigns verhindern, dass Anschlüsse gerade nach hinten oder oben herausgeführt werden können. Die Biegung ermöglicht es, Verbindungen von der Seite oder vom Boden der Ofenkammer herzustellen, was eine größere Designflexibilität bietet.

Gerade und spezielle Geometrien

Obwohl für Ofenkammern weniger verbreitet, sind gerade Stabelemente erhältlich. Hersteller können auch hochspezialisierte Formen, einschließlich Spulen, Blöcke oder Mehrfachschenkel-Konfigurationen, herstellen, um einzigartige Heizanforderungen für spezifische industrielle Prozesse zu erfüllen.

Verständnis der Kompromisse und Betriebsrisiken

MoSi₂-Elemente bieten eine außergewöhnliche Hochtemperaturleistung, bringen aber spezifische Betriebsüberlegungen mit sich, die unbedingt verstanden werden müssen.

Extreme Sprödigkeit bei Raumtemperatur

Bei Umgebungstemperaturen ist MoSi₂ sehr spröde und kann leicht beschädigt werden. Während des Versands, der Handhabung und der Installation ist äußerste Vorsicht geboten, um ein Brechen des Elements zu vermeiden.

Anfälligkeit für Kontamination

Diese Elemente sind sehr anfällig für chemische Angriffe durch Verunreinigungen. Wie von erfahrenen Technikern festgestellt, kann das Versäumnis, lackierte oder gefärbte Materialien vor dem Erhitzen ordnungsgemäß zu trocknen, Verbindungen freisetzen, die die Elemente zersetzen und ihre Lebensdauer verkürzen.

Die schützende Oxidschicht

Der Schlüssel zur Langlebigkeit eines MoSi₂-Elements ist die Bildung einer dünnen, selbstheilenden Siliziumdioxidschicht (SiO₂) auf seiner Oberfläche. Diese Schicht schützt das darunterliegende Material bei hohen Temperaturen vor Oxidation und macht es ideal für den Dauereinsatz in sauerstoffreichen Atmosphären.

Überragende Hochtemperatur-Haltbarkeit

Trotz ihrer Zerbrechlichkeit im kalten Zustand sind MoSi₂-Elemente bei extremen Betriebstemperaturen sehr langlebig. Bei konstantem Betrieb über 1500 °C halten sie oft deutlich länger als Siliziumkarbid (SiC)-Elemente, vorausgesetzt, die Ofenatmosphäre wird sauber gehalten.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Elementgeometrie ist ein entscheidender Schritt bei der Konstruktion oder Wartung eines Hochtemperatur-Ofens. Ihre Entscheidung sollte sich an den spezifischen thermischen und physikalischen Anforderungen Ihrer Anwendung orientieren.

- Wenn Ihr Hauptaugenmerk auf einem Standard-Ofendesign liegt: Die U-Form bietet die beste Kombination aus Vielseitigkeit, einfacher Installation und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Wärmedichte liegt: Ein W-förmiges Element bietet mehr Heizleistung auf konzentrierter Fläche, ideal für anspruchsvolle Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Berücksichtigung physikalischer Einschränkungen liegt: L-förmige oder andere kundenspezifisch gebogene Elemente sind die Lösung, wenn Anschlussverbindungen nicht gerade sein können.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb über 1500 °C liegt: Jede MoSi₂-Form bietet eine ausgezeichnete Langlebigkeit, vorausgesetzt, Sie halten eine saubere, nicht-reaktive Ofenatmosphäre aufrecht.

Letztendlich muss die Geometrie des Elements dem thermischen Design des Ofens dienen und sicherstellen, dass die Wärme präzise und effizient dorthin geliefert wird, wo sie benötigt wird.

Zusammenfassungstabelle:

| Form | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| U-Form | Vielseitig, einfach zu installieren, eine Heißzone | Allzwecköfen |

| W-Form | Doppelte U-Form, zwei Heißzonen, hohe Wärmedichte | Anwendungen mit hoher Leistung oder schneller Aufheizrate |

| L-Form | Gebogenes Design für Seiten-/Bodenanschlüsse | Öfen mit Platzbeschränkungen |

| Gerade/Spezial | Kundenspezifische Geometrien wie Spulen oder Blöcke | Einzigartige industrielle Heizanforderungen |

Bereit, Ihren Hochtemperaturofen mit dem perfekten MoSi2-Heizelement zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Effizienz Ihres Ofens verbessern können!

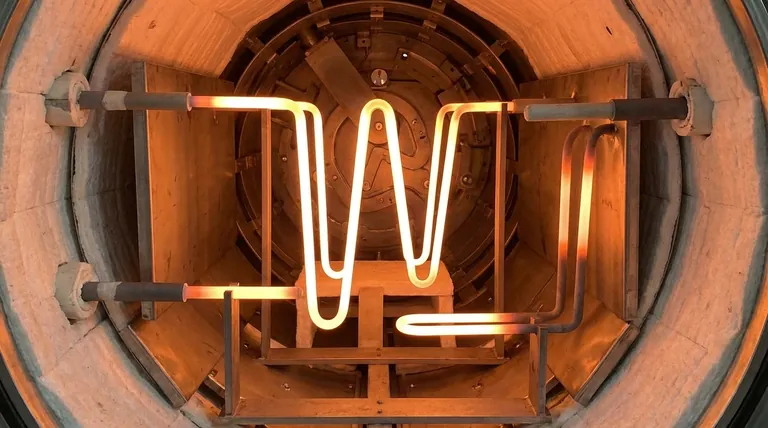

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen

- Was sind die Vorteile der Verwendung eines Hochvakuumofens für das Ausglühen von ZnSeO3-Nanokristallen?

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Was ist der Zweck einer Wärmebehandlung bei 1400°C für poröses Wolfram? Wesentliche Schritte zur strukturellen Verstärkung

- Wie wirkt sich die Vakuum-Sinterung mit extrem niedrigem Sauerstoffgehalt auf Titanverbundwerkstoffe aus? Erschließen Sie die fortschrittliche Phasensteuerung