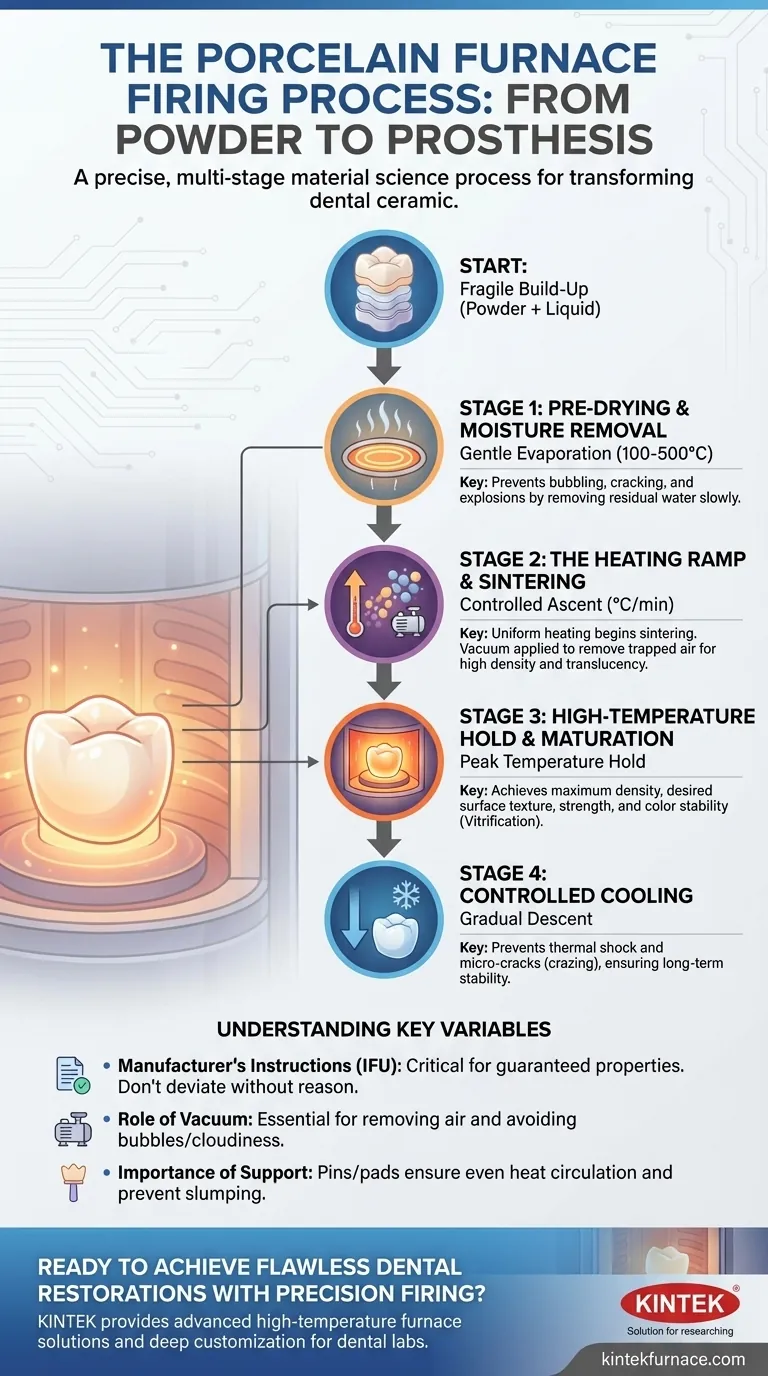

Kurz gesagt, der Porzellanbrandprozess besteht aus vier kritischen Phasen: Vortrocknen zum Entfernen von Feuchtigkeit, eine kontrollierte Aufheizrampe zum Beginn des Sinterns, eine Hochtemperaturhaltezeit zur Erreichung der vollständigen Reifung und Dichte sowie eine kontrollierte Abkühlphase, um thermischen Schock und Rissbildung zu verhindern. Jede Phase wird vom Ofen akribisch gesteuert, um loses Keramikpulver in eine starke, ästhetische und dauerhafte zahnmedizinische Restauration umzuwandeln.

Das Kernprinzip, das Sie verstehen müssen, ist, dass das Brennen von Porzellan nicht nur ein einfaches Erhitzen und Abkühlen ist. Es ist ein präziser, mehrstufiger materialwissenschaftlicher Prozess, der darauf ausgelegt ist, die Umwandlung von Keramikpartikeln in eine feste, glasierte Masse mit optimalen physikalischen und ästhetischen Eigenschaften zu steuern.

Das Ziel des Brennens: Vom Pulver zur Prothese

Bevor wir die einzelnen Phasen untersuchen, ist es entscheidend, das Ziel zu verstehen. Der gesamte Brennzyklus ist darauf ausgelegt, eine spezifische physikalische Transformation zu erreichen, die als Sintern bekannt ist.

Der Ausgangspunkt: Ein zerbrechlicher Aufbau

Ein Zahntechniker beginnt mit Schichten feiner Porzellanpartikel, die mit einem flüssigen Modellierungsmittel gemischt sind. Zu diesem Zeitpunkt ist die Restauration unglaublich zerbrechlich und hält ihre Form nur aufgrund der Oberflächenspannung der Flüssigkeit.

Das Ziel: Sintern und Vitrifizierung

Sintern ist der Prozess des Verschmelzens dieser Partikel mithilfe von Wärme, jedoch bei einer Temperatur unterhalb des Schmelzpunkts des Materials. Während die Partikel miteinander verbunden werden, schrumpfen die Zwischenräume, was zu einer dichten, harten und starken Endrestauration führt. Dieser Prozess, auch Vitrifizierung genannt, verleiht dem Zahnporzellan seine charakteristischen glasartigen Eigenschaften.

Das Ergebnis: Eine starke und stabile Restauration

Ein erfolgreicher Brennzyklus beseitigt Porosität und innere Defekte. Dies führt zu einer Restauration mit optimaler Dichte, Härte und Farbkonstanz, was ihre Festigkeit und ihren langfristigen klinischen Erfolg gewährleistet.

Den Brennzyklus dekonstruieren: Eine schrittweise Analyse

Moderne Porzellanöfen automatisieren diese Schritte, aber das Verständnis jedes einzelnen ist der Schlüssel zur Fehlerbehebung und zur Erzielung vorhersagbarer Ergebnisse.

Stufe 1: Vortrocknen und Feuchtigkeitsentfernung

Der Zyklus beginnt damit, dass die Ofenplattform die Restauration in die Kammer hebt, die auf einer relativ niedrigen Temperatur gehalten wird (z. B. 100–500 °C). In dieser Phase wird das gesamte Restwasser aus dem Porzellanaufbau sanft verdampft.

Dieses Stadium zu überstürzen, ist eine häufige Fehlerursache. Wenn zu schnell erhitzt wird, verdampft eingeschlossenes Wasser zu Dampf und erzeugt einen inneren Druck, der dazu führen kann, dass das Porzellan Blasen wirft, Risse bekommt oder sogar explodiert.

Stufe 2: Die Aufheizrampe (Steigerungsrate)

Sobald das Trocknen abgeschlossen ist, beginnt der Ofen, die Temperatur mit einer kontrollierten Rate zu erhöhen, oft gemessen in Grad pro Minute (°C/min). Diese allmähliche Erhöhung stellt sicher, dass sich die gesamte Restauration gleichmäßig erwärmt, wodurch thermische Spannungen zwischen den äußeren und inneren Schichten verhindert werden.

Während dieser Rampe beginnt der Sinterprozess, und die Porzellanpartikel beginnen zu verschmelzen. Viele moderne Zyklen wenden in dieser Phase ein Vakuum an, um Luft zu entfernen, die zwischen den Partikeln eingeschlossen ist, was für die Erzielung hoher Transluzenz und Dichte unerlässlich ist.

Stufe 3: Die Hochtemperaturhaltezeit (Reifung)

Der Ofen erreicht eine vordefinierte Höchsttemperatur und hält diese für eine bestimmte Dauer. Dies ist die Reife- oder Sinterphase, in der die kritischsten chemischen und physikalischen Veränderungen stattfinden.

Das Halten bei dieser hohen Hitze ermöglicht es dem Porzellan, seine maximale Dichte und die gewünschte Oberflächentextur (z. B. Glasur) zu erreichen. Die genaue Temperatur und Dauer werden vom jeweiligen Keramikhersteller vorgegeben, um die beabsichtigte Transluzenz, den Wert und die Chroma zu erzielen.

Stufe 4: Kontrolliertes Abkühlen

Nachdem die Haltezeit abgeschlossen ist, muss die Temperatur vorsichtig gesenkt werden. Zu schnelles Abkühlen führt zu thermischem Schock, wodurch Mikrorisse (Craquelé) entstehen, die die Festigkeit und Ästhetik der Restauration beeinträchtigen.

Der Ofen steuert die Abkühlrate und hält oft bei bestimmten Temperaturen an, damit sich die Kristall- und Glasstrukturen im Porzellan stabilisieren können, bevor die Kammer vollständig geöffnet wird.

Verständnis der Schlüsselvariablen

Obwohl Öfen mit voreingestellten Programmen ausgestattet sind, versteht ein echter Techniker die Variablen, die das Ergebnis beeinflussen.

Die Anweisungen des Herstellers

Die wichtigste Variable sind die Gebrauchsanweisungen (IFU) des Porzellanherstellers. Vorprogrammierte Brennzyklen sind nicht willkürlich; sie sind das Ergebnis umfangreicher Tests, um spezifische Materialeigenschaften zu garantieren. Ohne einen klaren Grund von ihnen abzuweichen, ist ein Risiko.

Die Rolle des Vakuums

Wie bereits erwähnt, ist ein Vakuum bei hochwertigen Restaurationen kein Luxus, sondern eine Notwendigkeit. Durch das Entfernen der Atmosphäre aus der Kammer während der Aufheizrampe wird verhindert, dass Luft im schmelzenden Porzellan eingeschlossen wird, was sich sonst als Blasen oder Trübung zeigen würde.

Die Bedeutung der Unterstützung

Die Quellen weisen zu Recht darauf hin, dass Restaurationen auf Stützen wie Stiften, Gittern oder Brennplättchen platziert werden. Dies dient nicht nur der Bequemlichkeit. Eine ordnungsgemäße Unterstützung ermöglicht eine gleichmäßige Wärmezirkulation um die gesamte Restauration und verhindert, dass diese bei hohen Temperaturen unter ihrem eigenen Gewicht einsinkt oder sich verzieht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie den Zweck jeder Phase verstehen, können Sie Ihre Ergebnisse diagnostizieren und perfektionieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Risse und Nacharbeiten zu vermeiden: Achten Sie genau auf eine ausreichende Vortrocknungszeit und einen kontrollierten, schrittweisen Abkühlzyklus.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und Transluzenz liegt: Stellen Sie sicher, dass die Vakuumpumpe korrekt funktioniert und der Zyklus während der Aufheizrampe ein starkes Vakuum erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der genauen Farbe und Festigkeit liegt: Halten Sie sich genau an die vom Hersteller empfohlene Hochtemperaturhaltezeit und Spitzentemperatur.

Die Beherrschung dieser Phasen verwandelt den Brennprozess von einer Routineaufgabe in eine vorhersehbare Wissenschaft und gibt Ihnen die ultimative Kontrolle über das Endergebnis.

Zusammenfassungstabelle:

| Stufe | Zweck | Wichtige Details |

|---|---|---|

| Vortrocknen | Feuchtigkeitsentfernung | Verhindert Blasenbildung und Rissbildung durch Verdampfen von Wasser bei 100–500 °C |

| Aufheizrampe | Beginn des Sinterns | Kontrollierte Temperaturerhöhung mit Vakuum für gleichmäßige Erwärmung und Dichte |

| Hochtemperaturhaltezeit | Reifung erreichen | Hält die Spitzentemperatur für optimale Dichte, Transluzenz und Festigkeit |

| Kontrolliertes Abkühlen | Thermischen Schock verhindern | Allmähliches Abkühlen, um Mikrorisse zu vermeiden und die Stabilität zu gewährleisten |

Bereit für makellose zahnmedizinische Restaurationen durch präzises Brennen? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf zahnmedizinische Labore zugeschnitten sind. Unser Produktportfolio, einschließlich Muffel-, Rohr- und Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Deep-Customization-Fähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Steigern Sie die Effizienz und Ergebnisse Ihres Labors – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihren Porzellanbrandprozess verändern können!

Visuelle Anleitung

Ähnliche Produkte

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche häufigen Fehler treten beim Betrieb von Dentalsinteröfen auf? Vermeiden Sie kostspielige Fehler für perfekte Zirkonoxid-Restaurationen

- Wie hat der Sinterprozess die Anwendungen von dentaler Zirkonoxid weiterentwickelt? Steigerung von Festigkeit, Präzision und Effizienz

- Warum ist eine gute Belüftung in Dentalsinteröfen wichtig? Sichern Sie Qualität und Sicherheit in Ihrem Labor

- Wozu dienen zahnmedizinische Sinteröfen?Unverzichtbar für hochfeste Zahnrestaurationen

- Was ist ein dentaler Sinterofen und was ist sein Zweck? Erzielen Sie hochfeste Dentalrestaurationen