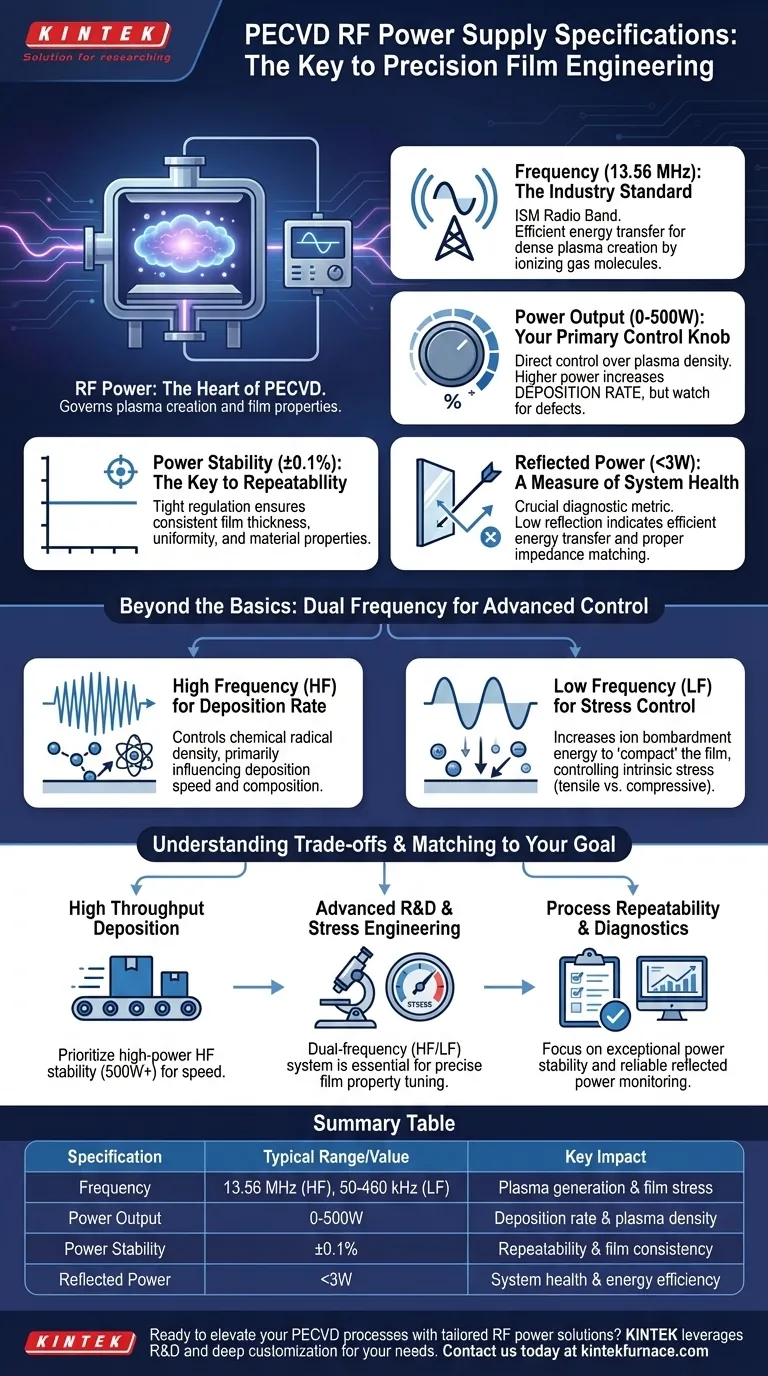

In jedem Plasma-Enhanced Chemical Vapor Deposition (PECVD)-System ist das Hochfrequenz (HF)-Netzteil das Herzstück des Prozesses, das die Erzeugung und die Eigenschaften des Plasmas steuert. Ein typisches HF-Netzteil für PECVD arbeitet mit einer behördlich geregelten Frequenz von 13,56 MHz und einer Ausgangsleistung von 0 bis 500 Watt. Entscheidend ist, dass diese Systeme auf hohe Stabilität (etwa ±0,1 %) und minimale reflektierte Leistung (unter 3 W) ausgelegt sind, um eine konsistente und effiziente Energieübertragung auf das Plasma zu gewährleisten.

Die Spezifikationen eines HF-Netzteils sind nicht nur Zahlen; sie spiegeln direkt Ihre Fähigkeit wider, die Plasmainformationen zu steuern. Ihr Verständnis ist der Schlüssel, um von der einfachen Abscheidung von Schichten zur präzisen Materialtechnik überzugehen.

Die Kernspezifikationen aufgeschlüsselt

Die Zahlen auf einem Datenblatt übersetzen sich direkt in Prozessfähigkeiten. Jede einzelne dient einem bestimmten und entscheidenden Zweck bei der Definition des Plasmas, das Sie erzeugen können.

Frequenz (13,56 MHz): Der Industriestandard

Die Frequenz von 13,56 MHz ist nicht willkürlich. Es handelt sich um ein ausgewiesenes Industrie-, Wissenschafts- und Medizinband (ISM-Band), das einen Betrieb mit hoher Leistung ermöglicht, ohne kommerzielle Kommunikationsdienste zu stören.

Diese hohe Frequenz ist sehr effektiv bei der Übertragung von Energie auf Elektronen, die wiederum mit den Vorläufer-Gasmolekülen kollidieren und diese ionisieren, wodurch effizient ein dichtes Plasma entsteht.

Ausgangsleistung (0–500 W): Ihr primärer Regelknopf

Die Ausgangsleistung, typischerweise einstellbar von 0 bis 300 W oder 500 W, ist die direkteste Steuerung, die Sie über das Plasma haben.

Eine Erhöhung der Leistung erhöht im Allgemeinen die Plasmadichte (die Anzahl der Ionen und Radikale). Dies beeinflusst direkt die Abscheidungsrate Ihrer Schicht. Mehr Leistung bedeutet eine schnellere Abscheidung, dies ist jedoch nicht ohne Folgen.

Leistungsstabilität (±0,1 %): Der Schlüssel zur Wiederholbarkeit

Die Leistungsstabilität bestimmt, wie stark die Ausgangsleistung während eines Prozesses schwankt. Eine Spezifikation von ±0,1 % ist aus gutem Grund extrem eng gefasst.

Selbst kleine Schwankungen der Leistung können die Plasmadichte und die Ionenergie verändern, was zu Abweichungen in Schichtdicke, Gleichmäßigkeit und Materialeigenschaften führt. Hohe Stabilität ist für wiederholbare, produktionsreife Ergebnisse unerlässlich.

Reflektierte Leistung (<3 W): Ein Maß für den Systemzustand

Die reflektierte Leistung ist die Energie, die das Plasma und die Kammer nicht aufnehmen können und die zurück zum Netzteil reflektiert wird. Es ist eine entscheidende Diagnosemetrik.

Eine niedrige reflektierte Leistung zeigt an, dass die Impedanz des Systems korrekt angepasst ist und die Energie effizient übertragen wird. Eine hohe reflektierte Leistung deutet auf ein Problem hin, wie z. B. ein instabiles Plasma, Probleme mit der Kammer oder ein fehlerhaftes Impedanzanpassungsnetzwerk.

Jenseits der Grundlagen: Die Rolle der Frequenz bei der Schichtkontrolle

Fortschrittliche PECVD-Systeme verwenden oft mehr als nur eine einzige Hochfrequenzquelle. Die Einführung einer zweiten, niedrigeren Frequenz eröffnet eine neue Dimension der Prozesskontrolle, insbesondere im Hinblick auf die Schichtspannung.

Hochfrequenz (HF) für die Abscheidungsrate

Wie bereits erwähnt, eignet sich die 13,56-MHz-HF-Quelle hervorragend zur Erzeugung einer hohen Dichte chemischer Radikale. Dies sind die primären Bausteine für die Schicht.

Daher steuert die HF-Leistung hauptsächlich die Abscheidungsrate und hat einen starken Einfluss auf die chemische Zusammensetzung der Schicht.

Niederfrequenz (NF) für die Spannungssteuerung

Viele Systeme enthalten auch einen Niederfrequenz (NF)-Generator, der im Bereich von 50–460 kHz arbeitet. Diese NF-Leistung hat einen ganz anderen Einfluss auf das Plasma.

NF-Leistung erhöht die Energie der Ionen, die auf das Substrat treffen, erheblich. Dieser Ionenbeschuss kann verwendet werden, um die wachsende Schicht physikalisch zu „verdichten“, was der primäre Mechanismus zur Steuerung der intrinsischen Schichtspannung ist. Durch die Mischung von HF- und NF-Leistung können Sie eine Schicht von Zug- zu Druckspannung einstellen.

Die Kompromisse verstehen

Die Auswahl oder der Betrieb eines Systems erfordert den Ausgleich konkurrierender Faktoren. Mehr Leistung oder mehr Geschwindigkeit ist nicht immer die überlegene Wahl.

Hohe Leistung vs. Schichtqualität

Während höhere Leistung die Abscheidungsrate erhöht, kann sie auch zu mehr Defekten führen. Übermäßiger Ionenbeschuss kann das Substrat oder die wachsende Schicht beschädigen, und eine sehr hohe Plasmadichte kann zur Bildung unerwünschter Gasphasenpartikel (Staub) führen.

Abscheidungsrate vs. Schichtspannung

Wenn man bei der Verwendung nur von HF-Leistung auf eine schnelle Abscheidungsrate drängt, führt dies oft zu Schichten mit hoher intrinsischer Spannung, was zu Rissen oder Delamination führen kann. Die Steuerung dieser Spannung mit NF-Leistung erfordert oft eine Reduzierung der gesamten Abscheidungsrate.

Einzelfrequenz- vs. Zweifrequenzsysteme

Ein Einzelfrequenzsystem (HF) ist einfacher, zuverlässiger und kostengünstiger. Es ist vollkommen ausreichend für Anwendungen, bei denen die Schichtspannung keine primäre Rolle spielt.

Ein Zweifrequenzsystem (HF/NF) bietet ein weitaus größeres Prozessfenster und ermöglicht eine präzise Steuerung der Spannung. Diese Fähigkeit geht auf Kosten einer erhöhten Systemkomplexität und höherer Kosten.

Anpassung des Netzteils an Ihr Ziel

Die idealen Spezifikationen sind direkt an die beabsichtigte Anwendung gebunden. Bewerten Sie Ihren Bedarf basierend auf den Endergebnissen, die Sie in Ihrer Schicht erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung mit hohem Durchsatz liegt: Ein robustes HF-Netzteil mit hoher Leistung (500 W+) und ausgezeichneter Stabilität ist Ihre wichtigste Komponente.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung und Entwicklung sowie Spannungssteuerung liegt: Ein Zweifrequenzsystem mit HF- und NF-Fähigkeiten ist unerlässlich für die Steuerung der Schichteigenschaften.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit und Diagnose liegt: Achten Sie besonders auf die Leistungsstabilität und stellen Sie sicher, dass das System eine zuverlässige Überwachung der reflektierten Leistung bietet.

Letztendlich verwandelt das Verständnis dieser Spezifikationen das HF-Netzteil von einer einfachen Komponente in Ihr präzisestes Werkzeug zur Gestaltung der Schichtleistung.

Zusammenfassungstabelle:

| Spezifikation | Typischer Bereich/Wert | Wesentliche Auswirkung |

|---|---|---|

| Frequenz | 13,56 MHz (HF), 50–460 kHz (NF) | Steuert die Plasmaerzeugung und die Schichtspannung |

| Ausgangsleistung | 0–500 W | Beeinflusst die Abscheidungsrate und die Plasmadichte |

| Leistungsstabilität | ±0,1 % | Gewährleistet Wiederholbarkeit und konsistente Schichteigenschaften |

| Reflektierte Leistung | <3 W | Zeigt den Systemzustand und die Energieeffizienz an |

Bereit, Ihre PECVD-Prozesse mit maßgeschneiderten HF-Leistungslösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und hausgemachte Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, anzubieten. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher, sei es für die Abscheidung mit hohem Durchsatz, die Spannungssteuerung oder die zuverlässige Forschung und Entwicklung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Schichtabscheidung optimieren und Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung