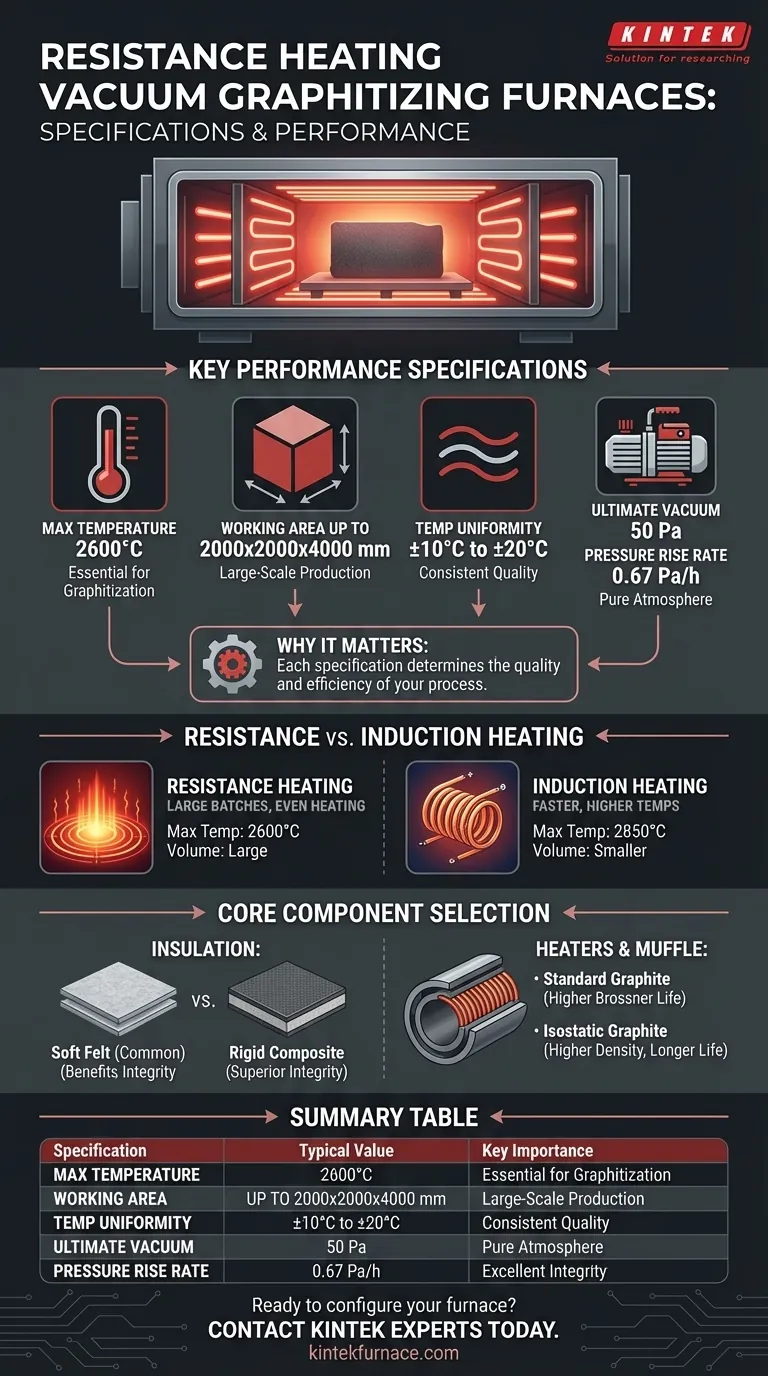

Kurz gesagt bietet ein typischer Widerstandsheizofen zum Vakuumgraphitieren eine maximale Temperatur von 2600°C bei einem Arbeitsbereich von bis zu 2000x2000x4000 mm. Zu den wichtigsten Leistungskennzahlen gehören eine Temperaturgleichmäßigkeit von ±10 bis ±20°C, ein Endvakuum von 50 Pa und eine Druckanstiegsrate von 0,67 Pa/h, was auf eine hochstabile und kontrollierte Prozessumgebung hindeutet.

Das Verständnis der Ofenspezifikationen beschränkt sich nicht nur auf das Auswendiglernen von Zahlen. Es geht darum zu erkennen, dass jede Spezifikation ein Teil eines größeren Systems ist, bei dem sich Heizmethode, Komponentenmaterialien und Konstruktion gegenseitig beeinflussen, um die endgültige Qualität und Effizienz Ihres Graphitierungsprozesses zu bestimmen.

Erklärung der wichtigsten Leistungsspezifikationen

Jede Spezifikation definiert eine kritische Grenze für Ihren Prozess. Das Verständnis ihrer Bedeutung ist der erste Schritt zur Auswahl der richtigen Ausrüstung.

Abmessungen des Arbeitsbereichs

Widerstandsheizöfen sind für die Großserienproduktion konzipiert. Häufige Arbeitsbereichsgrößen sind:

- 1300 x 1300 x 2000 mm

- 1500 x 1500 x 3000 mm

- 2000 x 2000 x 4000 mm

Diese großen Volumina sind ein wesentlicher Vorteil der Widerstandsheizung, da sie die Verarbeitung großer Einzelteile oder hoher Stückzahlen kleinerer Komponenten ermöglichen.

Maximale Betriebstemperatur

Die angegebene Maximaltemperatur beträgt 2600°C. Diese Hochtemperaturfähigkeit ist unerlässlich für den Graphitierungsprozess, bei dem amorpher Kohlenstoff oder Graphitvorläufer in eine hochgeordnete kristalline Graphitstruktur umgewandelt werden.

Temperaturgleichmäßigkeit

Eine Gleichmäßigkeit von ±10°C bis ±20°C über den gesamten Arbeitsbereich ist Standard. Dies ist wohl einer der kritischsten Parameter für die Qualitätskontrolle.

Eine ausgezeichnete Gleichmäßigkeit stellt sicher, dass alle Teile der Charge, unabhängig von ihrer Position im Ofen, dasselbe thermische Profil erfahren. Dies führt zu konsistenten Materialeigenschaften, vorhersehbarer Leistung und minimaler Teileausschuss.

Endvakuum

Das Endvakuum wird mit 50 Pa (Pascal) angegeben. Der Zweck des Vakuums besteht darin, atmosphärische Gase wie Sauerstoff und Stickstoff zu entfernen, die bei hohen Temperaturen mit dem Kohlenstoff reagieren und das Endprodukt beeinträchtigen würden.

Druckanstiegsrate

Die Druckanstiegsrate von 0,67 Pa/h ist ein Maß für die Integrität des Ofens. Sie quantifiziert, wie schnell der Druck in einer versiegelten, evakuierten Kammer über eine Stunde ansteigt.

Eine so niedrige Rate deutet auf ausgezeichnete Dichtungen und minimale Leckagen hin, was entscheidend ist, um die reine, kontrollierte Atmosphäre aufrechtzuerhalten, die für einen erfolgreichen Graphitierungszyklus erforderlich ist.

Widerstandsheizung vs. Induktionsheizung: Ein kritischer Vergleich

Obwohl Sie nach der Widerstandsheizung gefragt haben, ist es wichtig, deren Stellung im Verhältnis zur anderen gängigen Methode, der Mittelfrequenz-Induktionsheizung, zu verstehen. Die Wahl zwischen ihnen ist eine grundlegende Entscheidung, die auf Ihren spezifischen Zielen basiert.

Heizmethode und Anwendungsfall

Die Widerstandsheizung verwendet Graphitheizelemente, die Wärme in die gesamte Kammer abstrahlen. Diese Methode eignet sich hervorragend zum gleichmäßigen Erhitzen großer, voluminöser Räume und ist daher ideal für die Großserienproduktion.

Die Induktionsheizung verwendet eine elektromagnetische Spule, um Wirbelströme direkt im Graphittiegel oder im Material selbst zu induzieren. Sie ist schneller und kann höhere Temperaturen erreichen, ist aber im Allgemeinen auf kleinere Arbeitsvolumina beschränkt.

Leistungsunterschiede

Die Hauptunterschiede zeigen sich in den Spezifikationen:

- Temperatur: Widerstandsofen erreichen maximal etwa 2600°C, während Induktionsofen bis zu 2850°C erreichen können.

- Volumen: Widerstandsofen bieten deutlich größere Arbeitsbereiche (z. B. 2000x2000x4000 mm) im Vergleich zu den kleineren Volumina von Induktionseinheiten (z. B. 1000x1000x2000 mm).

- Gleichmäßigkeit: Beide Methoden bieten eine vergleichbare Temperaturgleichmäßigkeit, typischerweise im Bereich von ±15 bis ±20°C.

Die Kompromisse verstehen: Auswahl der Kernkomponenten

Die Hauptspezifikationen eines Ofens sind das Ergebnis von Entscheidungen, die bei seiner Konstruktion getroffen wurden. Das Verständnis dieser Kompromisse ist unerlässlich, um einen Ofen zu spezifizieren, der Ihren Betriebs- und Budgetanforderungen entspricht.

Isoliermaterialien (Weichfilz vs. Hartverbundwerkstoff)

Die Isolierung ist entscheidend für die thermische Effizienz und Temperaturstabilität. Graphit-Weichfilz ist eine gängige Wahl. Hartverbundfilz bietet jedoch eine überlegene strukturelle Integrität, geringere Partikelabgabe (Sauberkeit) und eine längere Lebensdauer, was ihn zu einer besseren Investition für hochreine Anwendungen macht.

Heiz- und Muffelmaterialien (Isostatischer vs. Standardgraphit)

Die Graphitheizungen und die Muffel (die innere Prozesskammer) sind entscheidend für die Leistung. Isostatischer Graphit wird unter hohem Druck geformt, was zu einer höheren Dichte, Reinheit und Festigkeit führt. Dies führt zu einer längeren Lebensdauer der Elemente und einer besseren Temperaturgleichmäßigkeit.

Günstigere Optionen wie „Three-High“- oder Feinkorngraphit sind funktional, haben aber möglicherweise eine kürzere Lebensdauer und etwas weniger gleichmäßige Heizeigenschaften.

Ofengehäuse und Türkonfiguration

Der Ofenkörper kann aus reinem Kohlenstoffstahl, mit einem Edelstahl-Innenmantel oder vollständig aus Edelstahl bestehen. Vollständig aus Edelstahl bietet maximale Korrosionsbeständigkeit und Sauberkeit, jedoch zu höheren Kosten.

Türsysteme reichen von manuellen Scharniertypen bis hin zu vollautomatischen, wagenmontierten Türen. Die Automatisierung reduziert die Belastung des Bedieners und verbessert die Konsistenz von Zyklus zu Zyklus, was in Umgebungen mit hohem Durchsatz ein Schlüsselfaktor ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre ideale Ofenkonfiguration hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Chargengröße und des Teilevolumens liegt: Ein Widerstandsheizofen ist die klare Wahl, da er die größten verfügbaren Arbeitsabmessungen bietet.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Temperaturen (>2600°C) liegt: Ein Induktionsheizofen ist die geeignetere Technologie für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Materialqualität liegt: Priorisieren Sie eine enge Spezifikation der Temperaturgleichmäßigkeit (±10°C) und investieren Sie in hochwertige Isolationsmaterialien (Hartverbundwerkstoff) und Heizelemente (isostatischer Graphit).

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit und geringer Kontamination liegt: Spezifizieren Sie ein Gehäuse komplett aus Edelstahl und ein automatisiertes Vakuum- und Prozessgassystem, um die Integrität zu gewährleisten und Bedienfehler zu minimieren.

Das Verständnis dieser miteinander verbundenen Spezifikationen ermöglicht es Ihnen, einen Ofen zu konfigurieren, der genau Ihren Material-, Produktions- und Qualitätszielen entspricht.

Zusammenfassungstabelle:

| Spezifikation | Typischer Wert | Wichtigkeit |

|---|---|---|

| Max. Temperatur | 2600°C | Unerlässlich für einen hochwertigen Graphitierungsprozess |

| Arbeitsbereich (LxBxH) | Bis zu 2000x2000x4000 mm | Ermöglicht Großserienproduktion und Verarbeitung großer Teile |

| Temperaturgleichmäßigkeit | ±10°C bis ±20°C | Entscheidend für konsistente Materialeigenschaften und Qualität |

| Endvakuum | 50 Pa | Verhindert Oxidation und gewährleistet eine reine Prozessatmosphäre |

| Druckanstiegsrate | 0,67 Pa/h | Zeigt ausgezeichnete Vakuumintegrität und Systemstabilität an |

Sind Sie bereit, einen Vakuumgraphitierungsofen zu konfigurieren, der perfekt zu Ihrem Produktionsmaßstab und Ihren Qualitätszielen passt?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Ob Ihr Hauptaugenmerk auf der Maximierung der Chargengröße mit einem großvolumigen Widerstandsofen oder auf der Erreichung ultrahoher Temperaturen mit einem Induktionssystem liegt, unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine zuverlässige, hochleistungsfähige Ofenlösung für Sie entwickeln können.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie trägt Graphit zur Energieeffizienz in Vakuumöfen bei? Erreichen Sie eine schnellere und gleichmäßigere Erwärmung

- Was ist der Mechanismus und die Wirkung von nach dem Ausglühen behandelten NiTi-Dünnschichten in einem Vakuumofen? Superelastizität freischalten

- Warum werden Vakuumöfen zum Wiederabschrecken von Proben nach einer Borierbehandlung verwendet? Kernzähigkeit wiederherstellen

- Warum ist Graphit das bevorzugte Material für Heizelemente in Hochtemperatur-Vakuumöfen?

- Warum sind Graphitvorrichtungen und -halter in Vakuumöfen wichtig? Präzision & Langlebigkeit freischalten