In Hochtemperaturanwendungen ist Molybdän aufgrund seiner außergewöhnlichen Hitzebeständigkeit und strukturellen Stabilität ein kritisches Material für Heizelemente. Reines Molybdän (Mo) und Molybdändisilizid (MoSi₂) spielen je nach Ofenatmosphäre unterschiedliche Rollen, wobei reines Mo für Vakuumumgebungen und MoSi₂ für den Betrieb in oxidierenden Atmosphären wie Luft konzipiert ist.

Die Wahl zwischen Molybdän-basierten Heizelementen hängt nicht davon ab, welches besser ist, sondern davon, das Material an seine Betriebsumgebung anzupassen. Reines Molybdän ist für Vakuum- oder Inertgasöfen, während Molybdändisilizid für Hochtemperaturanwendungen in Gegenwart von Sauerstoff geeignet ist.

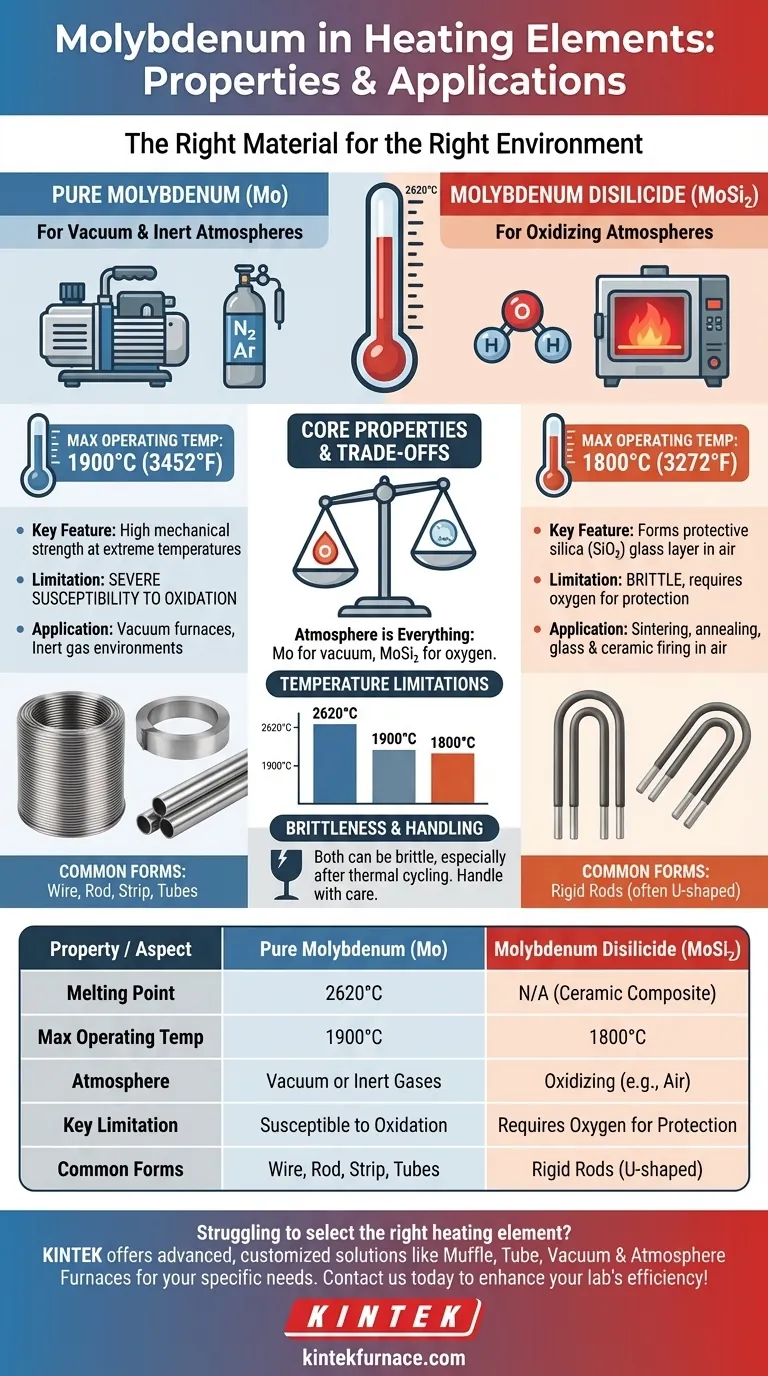

Verständnis der zwei Arten von Molybdän-Elementen

Die Nützlichkeit von Molybdän beim Heizen ist nicht monolithisch. Es ist entscheidend, zwischen zwei primären Formen zu unterscheiden: reinem Molybdän (Mo) und Molybdändisilizid (MoSi₂), da sie grundlegend unterschiedliche Funktionsprinzipien und Anwendungen haben.

Reine Molybdän (Mo) Elemente

Reines Molybdän ist ein hochschmelzendes Metall mit einem extrem hohen Schmelzpunkt von ca. 2620°C (4748°F). Diese inhärente thermische Stabilität macht es zu einer ausgezeichneten Wahl für den Bau von Heizelementen.

Sein Hauptvorteil ist die Beibehaltung hoher mechanischer Festigkeit bei extremen Temperaturen, wodurch es dort funktionieren kann, wo andere Metalle versagen würden.

Seine primäre Einschränkung ist jedoch eine starke Anfälligkeit für Oxidation bei hohen Temperaturen. Der Kontakt mit Sauerstoff führt zu einem schnellen Abbau.

Aus diesem Grund werden reine Mo-Elemente fast ausschließlich in Vakuumöfen oder Umgebungen mit einer schützenden, inerten Atmosphäre (wie Argon oder Stickstoff) verwendet. Ihre maximale praktische Betriebstemperatur liegt typischerweise bei etwa 1900°C (3452°F).

Molybdändisilizid (MoSi₂) Elemente

Molybdändisilizid ist ein fortschrittlicher Keramikverbundwerkstoff, der entwickelt wurde, um das Oxidationsproblem von reinem Molybdän zu überwinden. Diese Elemente sind Arbeitspferde in modernen Hochtemperatur-Elektroöfen.

Das entscheidende Merkmal von MoSi₂ ist seine Fähigkeit, eine schützende Oberflächenschicht aus Siliziumdioxid (SiO₂) Glas zu bilden, wenn es in einer oxidierenden Atmosphäre erhitzt wird. Diese dünne Schicht ist selbstheilend und verhindert, dass das darunterliegende Material verbrennt.

Dieser Schutzmechanismus ermöglicht es MoSi₂-Elementen, zuverlässig bei sehr hohen Temperaturen, typischerweise bis zu 1800°C (3272°F), direkt in Luft zu arbeiten.

Sie werden häufig für Prozesse wie Sintern, Glühen, Glasherstellung und das Brennen von Keramik in Labor- und Industrieumgebungen eingesetzt.

Kerngrößen und Leistung

Das Verständnis der spezifischen Eigenschaften jedes Materials ist entscheidend für die Auswahl des richtigen Materials für Ihren Prozess.

Elektrische und physikalische Eigenschaften

Molybdän besitzt eine gute elektrische Leitfähigkeit und einen spezifischen Widerstand von 5,20 Ω·mm²/m (bei 20°C), was es effizient für die Widerstandsheizung macht.

Es ist ein dichtes Metall (10,2 g/cm³) und in verschiedenen Formen erhältlich, einschließlich Draht, Stange, Band und Rohren, was Flexibilität im Ofendesign bietet.

Temperaturgrenzen

Obwohl reines Molybdän einen sehr hohen Schmelzpunkt hat, ist seine praktische Anwendung auf etwa 1900°C begrenzt. Darüber hinaus kann es übermäßig spröde werden.

MoSi₂-Elemente sind typischerweise für eine maximale Temperatur von 1800°C ausgelegt. Sie unterliegen keiner Alterung und können bis zu ihrer Grenze mit hoher Leistungsdichte betrieben werden.

Die Kompromisse verstehen

Die Wahl eines Molybdän-basierten Heizelements erfordert ein klares Verständnis seiner Einschränkungen. Der primäre Kompromiss dreht sich um die Betriebsatmosphäre.

Die Atmosphäre ist alles

Der kritischste Faktor ist die Anwesenheit von Sauerstoff. Die Verwendung eines reinen Mo-Elements in einer sauerstoffreichen Umgebung führt zu einem schnellen Ausfall. Es ist ausschließlich für Vakuum- oder Inertgasanwendungen vorgesehen.

Umgekehrt ist ein MoSi₂-Element auf Sauerstoff angewiesen, um seine schützende Siliziumdioxidschicht zu bilden. Die Verwendung in einer sauerstoffarmen oder reduzierenden Atmosphäre bei hohen Temperaturen kann die Bildung oder Heilung dieser Schicht verhindern, was zu Materialabbau führt.

Sprödigkeit und Handhabung

Beide Elementtypen können spröde sein, insbesondere nach thermischer Wechselbeanspruchung. Reines Molybdän erfordert eine sorgfältige Handhabung während der Installation und Wartung, um Brüche zu vermeiden.

MoSi₂-Elemente sind Keramiken und von Natur aus bei Raumtemperatur spröde, was eine sorgfältige Installation erfordert, um mechanische Stöße oder Belastungen zu vermeiden.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Heizelement auszuwählen, müssen Sie zunächst die Betriebsatmosphäre und die Temperaturanforderungen Ihres Ofens definieren.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in einer Vakuum- oder Inertgasatmosphäre liegt: Reine Molybdän (Mo)-Elemente sind die Standardwahl für Temperaturen bis zu 1900°C.

- Wenn Ihr Hauptaugenmerk auf dem Heizen in Luft oder einer oxidierenden Atmosphäre liegt: Molybdändisilizid (MoSi₂)-Elemente sind speziell für diesen Zweck konzipiert und bieten eine zuverlässige Leistung bis zu 1800°C.

- Wenn Ihr Prozess eine reduzierende Atmosphäre beinhaltet: Keines der Elemente ist möglicherweise ideal, und Sie sollten die Herstellerspezifikationen sorgfältig konsultieren, da die Leistung von MoSi₂ beeinträchtigt werden kann.

- Wenn Sie flexible Elementformen benötigen: Reines Molybdän bietet vielfältigere Konfigurationen wie Draht und Band, während MoSi₂-Elemente typischerweise starre Stäbe (oft U-förmig) sind.

Die Anpassung des spezifischen Molybdän-Elementtyps an Ihre Ofenumgebung ist der wichtigste Schritt, um eine zuverlässige Hochtemperaturleistung zu erzielen.

Zusammenfassungstabelle:

| Eigenschaft / Aspekt | Reines Molybdän (Mo) | Molybdändisilizid (MoSi₂) |

|---|---|---|

| Schmelzpunkt | 2620°C | N/A (Keramikverbundwerkstoff) |

| Max. Betriebstemperatur | 1900°C | 1800°C |

| Atmosphäre | Vakuum oder Inertgase | Oxidierend (z.B. Luft) |

| Hauptbeschränkung | Anfällig für Oxidation | Benötigt Sauerstoff zum Schutz |

| Gängige Formen | Draht, Stange, Band, Rohre | Starre Stäbe (oft U-förmig) |

Haben Sie Schwierigkeiten, das richtige Heizelement für Ihre Hochtemperaturprozesse auszuwählen? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken tiefgreifenden Anpassungsmöglichkeiten passen wir unsere Produkte an Ihre einzigartigen experimentellen Anforderungen an – egal, ob Sie mit reinem Molybdän für Vakuumumgebungen oder MoSi₂ für oxidierende Atmosphären arbeiten. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit präzisionsgefertigten Heizelementen zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist ein Hochvakuum für das Sintern von Ti-6Al-4V unerlässlich? Schützen Sie Ihre Legierungen vor Versprödung

- Was ist der Zweck des Festlegens einer Haltezeit bei mittlerer Temperatur? Defekte bei der Vakuumsintern beseitigen

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei der Nachbehandlung von TBCs? Verbesserung der Haftfestigkeit der Beschichtung

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Welche Rolle spielen Vakuumpumpen in einem Vakuumwärmebehandlungsofen? Entfesseln Sie überlegene Metallurgie mit kontrollierten Umgebungen